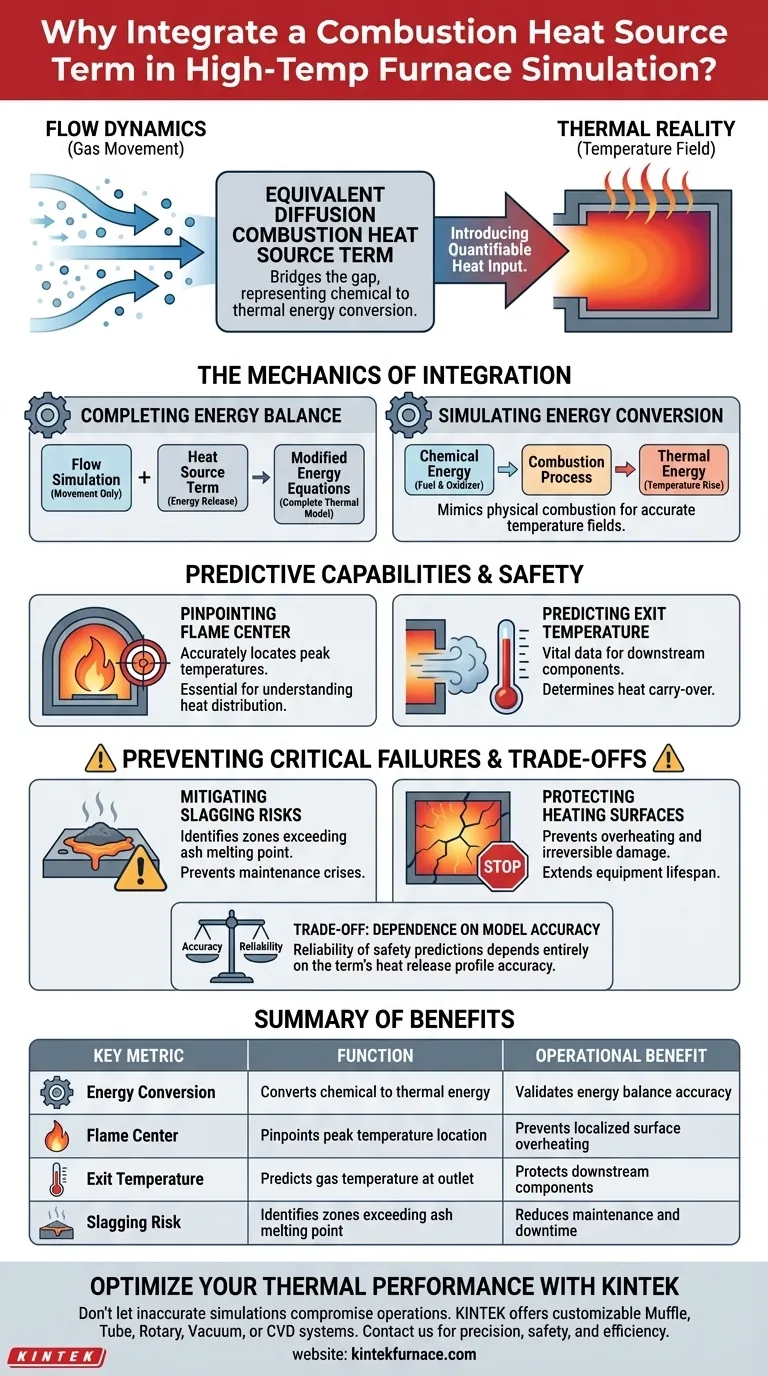

Um die Lücke zwischen Strömungsdynamik und thermischer Realität zu schließen, wird ein äquivalenter Diffusionsverbrennungs-Wärmequellen-Term in die Simulation integriert, um die Umwandlung von chemischer Energie in thermische Energie mathematisch darzustellen. Durch die Hinzufügung dieses Terms zu den Energiebilanzgleichungen kann das Modell die tatsächliche Wärme freisetzung während des Gasverbrennungsprozesses berücksichtigen, was der Haupttreiber des Temperaturfeldes des Ofens ist.

Durch die Übersetzung chemischer Reaktionen in eine quantifizierbare Wärmezufuhr ermöglicht dieser Quellenterm die präzise Vorhersage der Flammenpositionierung und der Austrittstemperaturen und dient als kritische Absicherung gegen Verschlackung und Geräteausfälle.

Die Mechanik der Integration

Vervollständigung der Energiebilanz

Eine Standardströmungssimulation berechnet, wie sich Gas bewegt, berücksichtigt aber nicht inhärent die Wärmeerzeugung.

Der äquivalente Diffusionsverbrennungs-Wärmequellen-Term löst dieses Problem, indem er die Energiebilanzgleichungen modifiziert. Er fungiert als mathematische Maschine, die die durch die Verbrennung von Brennstoff freigesetzte Wärme in den Rechenbereich einführt.

Simulation der Energieumwandlung

Verbrennung ist ein chemischer Prozess, aber thermische Simulationen befassen sich mit Temperaturverteilungen.

Dieser Quellenterm wandelt im Modell effektiv chemische Energie in thermische Energie um. Er ermöglicht es der Simulation, die physikalische Realität der Gasverbrennung nachzuahmen und sicherzustellen, dass das Temperaturfeld die tatsächliche Energiefreisetzung im Inneren des Ofens widerspiegelt.

Vorhersagefähigkeiten und Betriebssicherheit

Lokalisierung des Flammenzentrums

Eines der wertvollsten Ergebnisse dieser Integration ist die Fähigkeit, das Flammenzentrum zu lokalisieren.

Zu wissen, wo die Verbrennung am intensivsten ist, ist entscheidend für das Verständnis der Wärmeübertragung. Der Quellenterm stellt sicher, dass das Modell genau visualisiert, wo die Spitzentemperaturen relativ zu den Ofenwänden auftreten.

Vorhersage der Ofen-Austrittstemperatur

Die Simulation verwendet diesen Term, um die Temperatur des Gases zu berechnen, wenn es die Verbrennungszone verlässt.

Die genaue Vorhersage der Ofen-Austrittstemperatur ist ein wichtiger Datenpunkt für nachgeschaltete Komponenten. Sie bestimmt, wie viel Wärme in die nachfolgenden Prozessstufen übertragen wird.

Verhinderung kritischer Ausfälle

Risikominderung bei Verschlackung

Hochtemperaturöfen sind anfällig für Verschlackung, bei der geschmolzene Asche auf Oberflächen abgelagert wird.

Durch die genaue Simulation des Temperaturfeldes und der Flammenposition können Betreiber Zonen identifizieren, in denen die Temperaturen den Ascheschmelzpunkt überschreiten. Diese Vorhersagefähigkeit ermöglicht Anpassungen, um die Schlackenbildung zu verhindern, bevor sie zu einer Wartungskrise wird.

Schutz von Heizflächen

Überhitzung verursacht irreversible Schäden an den Heizflächen des Ofens.

Die Integration des Wärmequellen-Terms liefert die notwendigen Daten, um sicherzustellen, dass die Temperaturen innerhalb sicherer Materialgrenzen bleiben. Sie dient als präventives Werkzeug, um Oberflächenüberhitzung zu vermeiden und die Lebensdauer der Geräte zu verlängern.

Verständnis der Kompromisse

Abhängigkeit von der Modellgenauigkeit

Der Term wird als "äquivalenter" Quellenterm beschrieben, was bedeutet, dass er eine Darstellung komplexer Chemie ist und keine Molekül-für-Molekül-Simulation.

Die Zuverlässigkeit der Sicherheitsvorhersagen (Verschlackung und Überhitzung) hängt vollständig von der Genauigkeit dieses Terms ab. Wenn das Wärmefreisetzungsprofil im Quellenterm falsch definiert ist, wird das vorhergesagte Flammenzentrum falsch platziert, was zu einem falschen Sicherheitsgefühl hinsichtlich der Oberflächentemperaturen führt.

Die richtige Wahl für Ihre Simulation treffen

Um den Wert Ihrer Hochtemperatur-Ofensimulation zu maximieren, richten Sie Ihren Fokus auf Ihre spezifischen betrieblichen Ziele aus:

- Wenn Ihr Hauptaugenmerk auf der Gerätesicherheit liegt: Stellen Sie sicher, dass der Quellenterm die Spitzenlastbedingungen genau wiedergibt, um potenzielle Überhitzungszonen auf Heizflächen korrekt zu identifizieren.

- Wenn Ihr Hauptaugenmerk auf der Wartungsreduzierung liegt: Verwenden Sie die vorhergesagte Ofen-Austrittstemperatur und die Flammenzentrum-Daten, um den Betrieb gezielt so abzustimmen, dass die lokalen Temperaturen unter den Schwellenwerten für Verschlackung bleiben.

Die genaue Integration des Verbrennungsquellenterms ist nicht nur eine mathematische Notwendigkeit; sie ist die Grundlage für einen sicheren und effizienten Ofenbetrieb.

Zusammenfassungstabelle:

| Schlüsselmetrik | Funktion in der Simulation | Betrieblicher Nutzen |

|---|---|---|

| Energieumwandlung | Wandelt chemische Energie in thermische Energie um | Validiert die Genauigkeit der Energiebilanz |

| Flammenzentrum | Lokalisierung des Spitzen-Temperaturpunkts | Verhindert lokale Oberflächenüberhitzung |

| Austrittstemperatur | Vorhersage der Gastemperatur am Ofenausgang | Schützt nachgeschaltete Komponenten |

| Verschlackungsrisiko | Identifiziert Zonen, die den Ascheschmelzpunkt überschreiten | Reduziert Wartung und Ausfallzeiten |

Optimieren Sie Ihre thermische Leistung mit KINTEK

Lassen Sie nicht zu, dass ungenaue Simulationen Ihren Betrieb beeinträchtigen. KINTEK nutzt jahrzehntelange Erfahrung in Forschung und Entwicklung sowie Fertigung, um leistungsstarke thermische Lösungen zu liefern. Egal, ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Öfen sind vollständig anpassbar, um Ihre einzigartigen Hochtemperatur-Laboranforderungen zu erfüllen.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und erfahren Sie, wie unsere fortschrittliche Ofentechnologie Präzision, Sicherheit und Effizienz für Ihre anspruchsvollsten Anwendungen gewährleistet.

Visuelle Anleitung

Referenzen

- O. I. Varfolomeeva, D. A. Khvorenkov. Development of a universal model for numerical analysis of firebox processes in heat-generating plants. DOI: 10.30724/1998-9903-2025-27-6-171-186

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welches Inertgas wird üblicherweise in Handschuhkästen und Schlenk-Linien verwendet, und warum wird es in einigen Fällen Stickstoff vorgezogen? Entdecken Sie Argons überlegene Inertheit für empfindliche Experimente

- Was sind die Vorteile der Verwendung eines Vakuum-Niedertemperatur-Mikrowellen-unterstützten Pyrolysesystems für LCP? (Erweiterter Leitfaden)

- Wie wirkt sich eine präzise Heizratensteuerung auf die Synthese von stickstoffdotiertem Kohlenstoff aus? Beherrschen Sie den thermischen Rampenanstieg für Qualitätsmaterialien

- Wie wirkt sich Hochtemperaturkalzinierung auf Kaolin aus? Steigerung der Oberfläche und katalytischen Reaktivität durch thermische Behandlung

- Warum ist die Schichtgleichmäßigkeit in der Halbleiterfertigung wichtig? Gewährleistung hoher Geräteleistung und Ausbeute

- Was ist der Zweck der Verwendung eines Industrieofens zur Vorbehandlung von Flachsfasern? Gewährleistung überlegener Verbundintegrität

- Wie erleichterte die Struktur eines Schachtofens die Reduktion von Eisenerz? Beherrschung des Hochtemperatur-Wärmeaustauschs

- Warum ist die Verwendung eines Vakuumtrockenschranks für poröse Graphenkathoden notwendig? Gewährleistung einer Spitzenleistung der Batterie