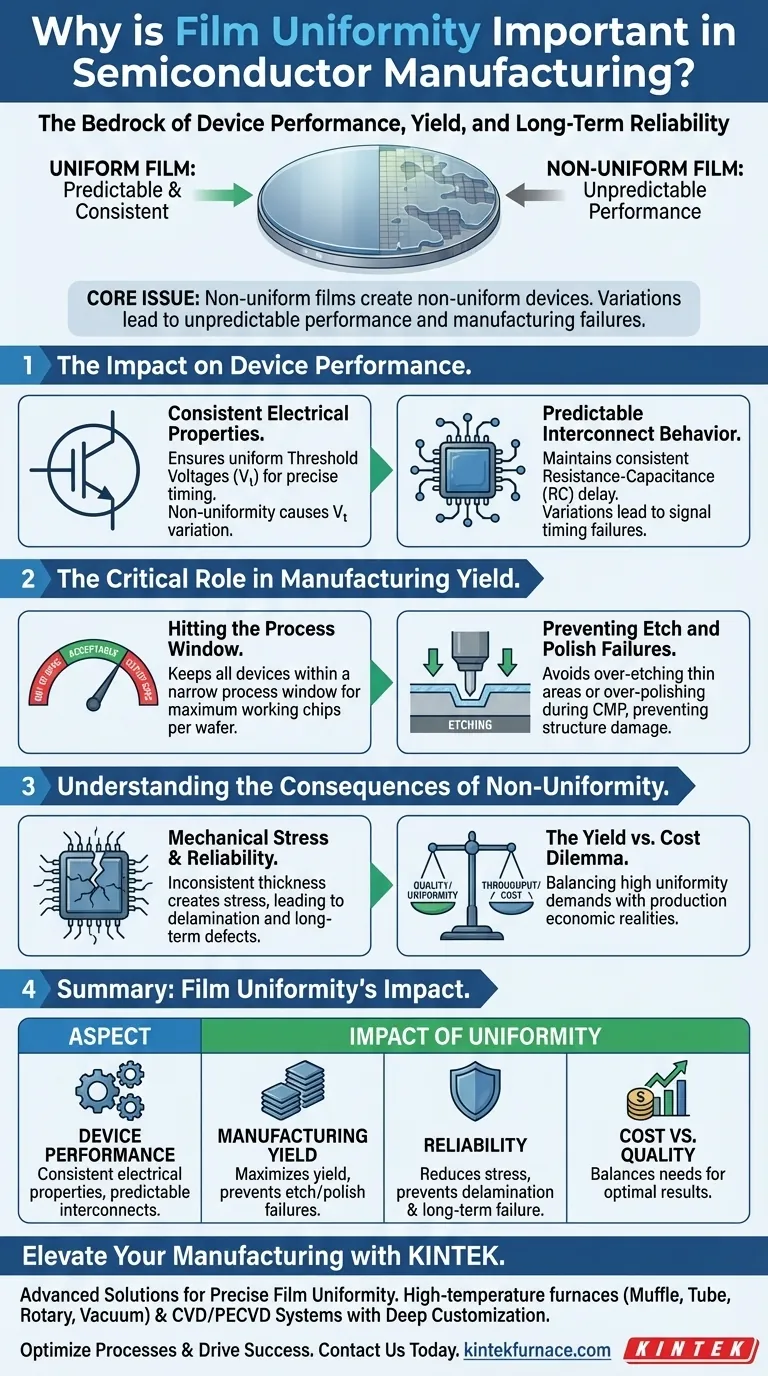

In der Halbleiterfertigung ist die Schichtgleichmäßigkeit das Fundament für Geräteleistung, Fertigungsausbeute und langfristige Zuverlässigkeit. Sie ist der entscheidende Faktor, der sicherstellt, dass jede der Milliarden von Transistoren auf einem Siliziumwafer vorhersehbar und konsistent funktioniert. Ohne sie wäre die Massenproduktion funktionsfähiger integrierter Schaltkreise unmöglich.

Das Kernproblem ist einfach: ungleichmäßige Schichten erzeugen ungleichmäßige Bauelemente. Wenn die Schichtdicke über einen Wafer variiert, variieren auch die elektrischen und physikalischen Eigenschaften der Transistoren und Verbindungen, was zu unvorhersehbarer Leistung und weit verbreiteten Fertigungsfehlern führt.

Der Einfluss auf die Geräteleistung

Im Nanometerbereich moderner Chips haben selbst geringfügige Abweichungen in der Schichtdicke dramatische Auswirkungen auf die Funktion des Endgeräts.

Konsistente elektrische Eigenschaften

Die Dicke einer abgeschiedenen Schicht bestimmt direkt die grundlegenden elektrischen Eigenschaften. Zum Beispiel steuert die Gate-Oxidschicht in einem Transistor dessen Schaltverhalten.

Ein ungleichmäßiges Gate-Oxid bedeutet, dass Transistoren an verschiedenen Stellen unterschiedliche Schwellenspannungen (Vt) haben, wodurch sie zu unterschiedlichen Zeiten eingeschaltet werden. Diese Variabilität zerstört das präzise Timing, das für den Betrieb einer komplexen Schaltung erforderlich ist.

Vorhersehbares Verbindungsverhalten

Ebenso bestimmt die Dicke von Metall- und Dielektrikumschichten die Widerstands-Kapazitäts-Verzögerung (RC-Delay) der Drähte, die Transistoren verbinden.

Variationen in diesen Schichten führen zu inkonsistenten Signallaufzeiten über den Chip. Einige Pfade werden zu langsam, was zu Timing-Fehlern führt, die den gesamten Chip unbrauchbar machen.

Die entscheidende Rolle bei der Fertigungsausbeute

Gleichmäßigkeit ist nicht nur eine Frage der Leistung; sie ist eine Voraussetzung für die erfolgreiche Herstellung eines Bauelements überhaupt. Jeder Schritt im Herstellungsprozess wird unter der Annahme einer gleichmäßigen Ausgangsoberfläche kalibriert.

Treffen des Prozessfensters

Die Halbleiterfertigung arbeitet innerhalb eines extrem engen Prozessfensters, das den akzeptablen Bereich der Parameter für einen bestimmten Schritt definiert.

Eine ausgezeichnete Schichtgleichmäßigkeit stellt sicher, dass alle Bauelemente über den gesamten Wafer innerhalb dieses kritischen Fensters liegen. Ungleichmäßigkeiten bringen Bauelemente „außerhalb der Spezifikation“, was direkt zu einer Reduzierung der Ausbeute führt – dem Prozentsatz funktionierender Chips pro Wafer.

Verhindern von Ätz- und Polierfehlern

Nachfolgende Fertigungsschritte, wie Ätzen und Chemical-Mechanical Planarization (CMP), sind stark von der Schichtdicke abhängig.

Wenn eine Schicht nicht gleichmäßig ist, kann ein Ätzprozess die Schicht in dünneren Bereichen vollständig entfernen, bevor er die dickeren Bereiche fertig strukturiert hat. Ebenso kann CMP dünne Bereiche überpolieren und darunterliegende Strukturen beschädigen.

Die Folgen von Ungleichmäßigkeit verstehen

Das Streben nach Gleichmäßigkeit ist ein ständiger Kampf gegen physikalische und chemische Einschränkungen. Wenn dies nicht gelingt, hat dies schwerwiegende Folgen.

Mechanische Spannung und Zuverlässigkeit

Wenn die Dicke einer Schicht inkonsistent ist, entstehen Gradienten in der mechanischen Spannung über den Wafer.

Diese Spannungspunkte können eine Reihe von langfristigen Zuverlässigkeitsausfällen verursachen, einschließlich Schichtdelamination (Abblättern), Rissbildung und andere physikalische Defekte, die über die Lebensdauer des Bauelements auftreten.

Das Dilemma zwischen Ausbeute und Kosten

Eine nahezu perfekte Gleichmäßigkeit zu erreichen, ist technologisch anspruchsvoll und teuer. Abscheidungsanlagen, die eine höhere Gleichmäßigkeit ermöglichen, haben oft einen geringeren Durchsatz oder höhere Kosten.

Ingenieure müssen ständig die Notwendigkeit einer höheren Gleichmäßigkeit mit den wirtschaftlichen Realitäten der Produktion abwägen. Dieser Kompromiss zwischen perfekter Qualität und Herstellungskosten ist eine zentrale Herausforderung in der Branche.

Bewertung der Gleichmäßigkeit für Ihr Ziel

Wie Sie die Schichtgleichmäßigkeit angehen, hängt von Ihrer spezifischen Rolle und Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf dem Gerätedesign liegt: Sie müssen erwartete Schichtvariationen in Ihre Simulationsmodelle einbeziehen, um sicherzustellen, dass Ihr Chip robust genug ist, um trotz kleinerer Prozessfehler zu funktionieren.

- Wenn Ihr Hauptaugenmerk auf der Prozessintegration liegt: Ihr Ziel ist es, Abscheidungs- und Ätzprozesse auszuwählen und zu optimieren, um die Variation innerhalb des Wafers zu minimieren und das Prozessfenster für alle Fertigungsschritte zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Zuverlässigkeitstechnik liegt: Sie müssen analysieren, wie die Ungleichmäßigkeit der Schicht Spannungspunkte erzeugt, und diese Daten verwenden, um langfristige Ausfallarten vorherzusagen und zu mindern.

Letztendlich ist die Kontrolle der Schichtgleichmäßigkeit gleichbedeutend mit der Kontrolle der Leistung, Ausbeute und Zuverlässigkeit des Endprodukts.

Zusammenfassungstabelle:

| Aspekt | Auswirkungen der Schichtgleichmäßigkeit |

|---|---|

| Geräteleistung | Gewährleistet konsistente elektrische Eigenschaften und vorhersehbares Verbindungsverhalten |

| Fertigungsausbeute | Hält Geräte innerhalb der Prozessfenster und verhindert Ätz-/Polierfehler |

| Zuverlässigkeit | Reduziert mechanische Spannungen, verhindert Delamination und langfristige Ausfälle |

| Kosten vs. Qualität | Gleicht Gleichmäßigkeitsanforderungen mit der Produktionswirtschaftlichkeit für optimale Ergebnisse ab |

Steigern Sie Ihre Halbleiterfertigung mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung außergewöhnlicher Forschungs- und Entwicklungsleistungen sowie eigener Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Schichtgleichmäßigkeit, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen und die Geräteleistung, Ausbeute und Zuverlässigkeit zu steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und zum Erfolg führen können!

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Wie lautet der Prozess zur Synthese von Übergangsmetalldichalkogeniden (TMDs) mithilfe von CVD-Rohröfen? Beherrschen Sie das Wachstum hochwertiger Dünnschichten

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Was sind die Vorteile von CVD-Rohrofen-Sinteranlagen? Erzielen Sie überlegene Materialkontrolle und Reinheit

- Was sind die wichtigsten Designmerkmale eines CVD-Rohrofens? Optimieren Sie Ihre Materialssynthese mit Präzision

- Welche zukünftigen Trends werden in der Entwicklung von CVD-Rohröfen erwartet? Entdecken Sie intelligentere, vielseitigere Systeme