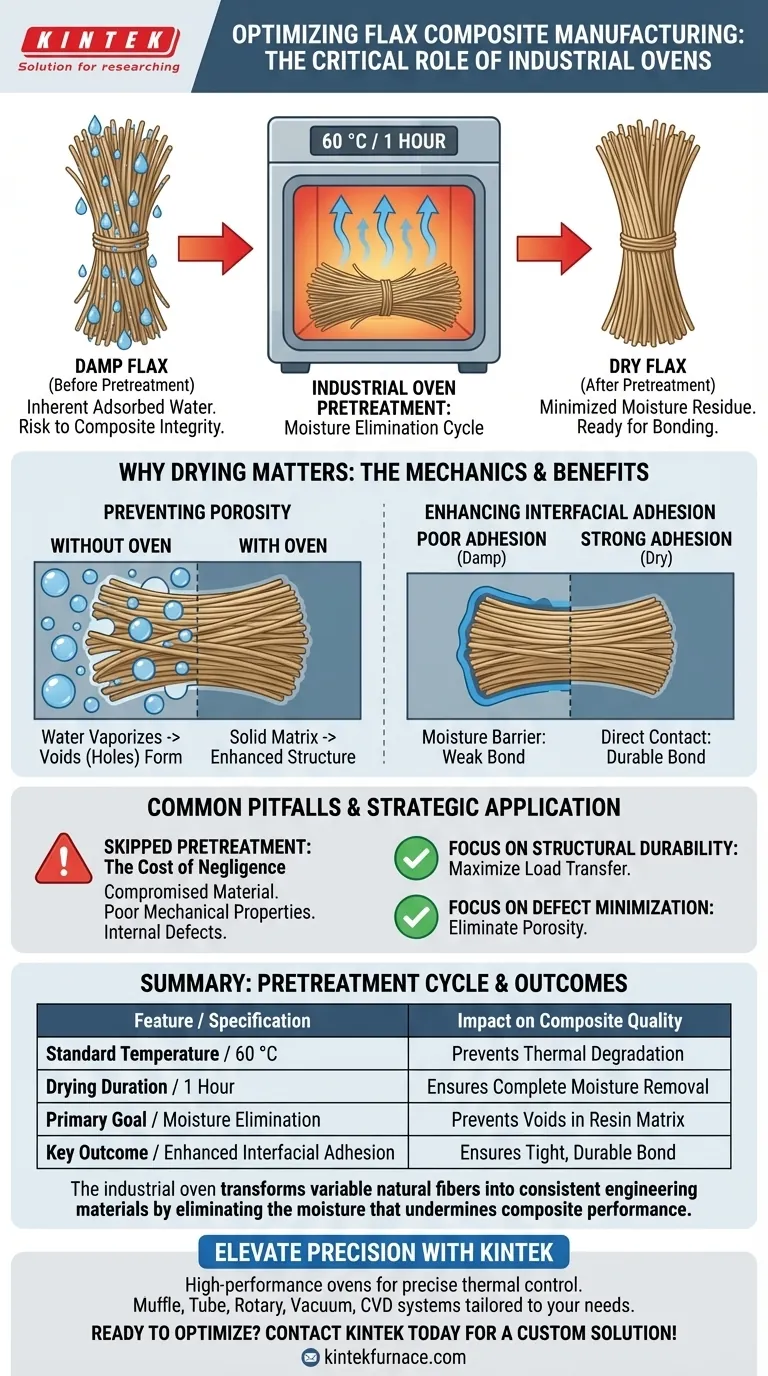

Die Hauptfunktion eines Industrieofens bei der Vorbehandlung von natürlichen Flachsfasern besteht darin, den Feuchtigkeitsgehalt vor der Verbundverarbeitung zu eliminieren. Dieser kritische Trocknungsschritt, der typischerweise bei 60 °C für eine Stunde durchgeführt wird, entfernt adsorbiertes Wasser aus den Fasern, um die strukturelle Integrität des Endmaterials zu gewährleisten.

Kernbotschaft Naturfasern neigen von Natur aus dazu, Feuchtigkeit zu speichern, was für die Verbundherstellung nachteilig ist. Der Industrieofen dient als notwendige Schutzmaßnahme, um zu verhindern, dass eingeschlossenes Wasser strukturelle Hohlräume verursacht und sicherzustellen, dass das Harz sicher an der Faser haftet.

Die Mechanik der Feuchtigkeitsentfernung

Um die Notwendigkeit dieser Ausrüstung zu verstehen, muss man die physikalischen Eigenschaften von natürlichem Flachs betrachten. Im Gegensatz zu synthetischen Fasern adsorbieren Naturfasern aktiv Wasser aus ihrer Umgebung.

Entfernung von adsorbiertem Wasser

Der Industrieofen zielt auf adsorbiertes Wasser ab – Feuchtigkeit, die sich an der Oberfläche des Flachses angelagert hat oder in seine Struktur eingedrungen ist.

Wenn dieses Wasser während der Herstellungsphase verbleibt, wird es zu einem Kontaminanten. Der Ofen stellt sicher, dass der Feuchtigkeitsrückstand minimiert wird, bevor die Faser mit dem Harz in Berührung kommt.

Der Standard-Vorbehandlungszyklus

Gemäß den Standard-Herstellungsprotokollen ist die effektive Basis für diesen Prozess 60 °C für eine Stunde.

Diese spezifische Dauer und Temperatur gleichen die Notwendigkeit aus, das Material gründlich zu trocknen, ohne die Naturfasern selbst thermisch zu zersetzen.

Warum trockene Fasern für die strukturelle Integrität wichtig sind

Die dringende Notwendigkeit eines Industrieofens ist nicht nur auf das "Trocknen" beschränkt, sondern dient der Verhinderung katastrophaler Ausfallmodi innerhalb des Verbundmaterials.

Verhinderung von Porosität

Das unmittelbarste Risiko bei der Verarbeitung feuchter Fasern ist die Bildung von Poren innerhalb der Harzmatrix.

Wenn während des Härtungsprozesses Wasser vorhanden ist, verdampft es oft oder nimmt Raum ein, der vom Harz eingenommen werden sollte. Dies führt zu Hohlräumen (Löchern) im Material, die den Verbund erheblich schwächen.

Verbesserung der Grenzflächenhaftung

Damit ein Verbundwerkstoff stark ist, muss die Last effektiv von der Matrix (dem Harz) auf die Faser (die Verstärkung) übertragen werden.

Feuchtigkeit bildet eine Barriere, die verhindert, dass das Harz die Faseroberfläche benetzt. Durch das Trocknen des Flachses verbessert der Ofen die Grenzflächenhaftung und sorgt für eine feste, dauerhafte Verbindung zwischen Faser und Harz.

Häufige Fallstricke, die es zu vermeiden gilt

Obwohl der Prozess einfach erscheint, ist es wichtig, die Risiken von Nachlässigkeit zu verstehen.

Die Kosten übersprungener Vorbehandlung

Der Versuch, die Trocknungsphase zu umgehen, um Produktionszeit zu sparen, ist ein grundlegender Fehler.

Ohne die Ofenbehandlung ist Feuchtigkeitsrückstand fast garantiert, das Material zu beeinträchtigen. Der Kompromiss für die Einsparung einer Stunde Ofenzeit ist oft ein Endprodukt mit schlechten mechanischen Eigenschaften und inneren Defekten.

Die richtige Wahl für Ihr Ziel treffen

Die Verwendung eines Industrieofens zur Flachsfaservorbehandlung ist eine Notwendigkeit für die Qualitätskontrolle. Hier erfahren Sie, wie Sie dies in Ihren Herstellungsprozess integrieren können:

- Wenn Ihr Hauptaugenmerk auf struktureller Haltbarkeit liegt: Halten Sie sich strikt an den Trocknungszyklus, um die Grenzflächenhaftung und die Lastübertragungsfähigkeiten zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Defekten liegt: Verwenden Sie den Ofen, um Feuchtigkeitsrückstände zu eliminieren, die die Hauptursache für Porosität und Hohlraumbildung in der Harzmatrix sind.

Der Industrieofen wandelt variable Naturfasern in konsistente technische Materialien um, indem er die Feuchtigkeit eliminiert, die die Leistung von Verbundwerkstoffen beeinträchtigt.

Zusammenfassungstabelle:

| Merkmal | Spezifikation der Vorbehandlung | Auswirkung auf die Verbundqualität |

|---|---|---|

| Standardtemperatur | 60 °C | Verhindert thermische Zersetzung von Naturfasern |

| Trocknungsdauer | 1 Stunde | Gewährleistet vollständige Entfernung von adsorbiertem Wasser |

| Hauptziel | Feuchtigkeitsentfernung | Verhindert Hohlräume und Poren in der Harzmatrix |

| Schlüsselergebnis | Verbesserte Grenzflächenhaftung | Gewährleistet eine feste, dauerhafte Verbindung zwischen Faser und Harz |

Verbessern Sie die Präzision Ihrer Verbundherstellung mit KINTEK

Lassen Sie nicht zu, dass Feuchtigkeit die strukturelle Integrität Ihrer Naturfaserverbundwerkstoffe beeinträchtigt. KINTEK bietet Hochleistungs-Industrieöfen und Hochtemperatur-Labröfen, die die präzise Temperaturregelung für kritische Vorbehandlungszyklen liefern.

Unterstützt durch erstklassige F&E und Fertigung bieten wir kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre einzigartigen Forschungs- oder Produktionsanforderungen zugeschnitten sind. Gewährleisten Sie eine gleichbleibende Materialqualität und eliminieren Sie Defekte durch die Zusammenarbeit mit den Experten für thermische Verarbeitung.

Bereit, Ihren Trocknungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung!

Visuelle Anleitung

Referenzen

- Veena Phunpeng, Wipada Boransan. Recycled PET Sandwich Cores, Waste-Derived Carbon Additive, and Cure-Rate Control: FTIR/SEM Study of Flexural Performance in Flax Fiber-Reinforced Composites. DOI: 10.3390/fib13100142

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum ist ein Labor-Blastrocknungsofen für Ni-TiN-Katalysatoren notwendig? Präzision bei der Vorbehandlung von Vorläufern sicherstellen

- Warum wird für alpha-Fe2O3/FeOOH ein Heizofen mit hochpräziser Temperaturregelung benötigt? Leitfaden zur Experten-Synthese

- Was sind einige häufige Anwendungen von Laboröfen? Präzision bei der Materialumwandlung freisetzen

- Welche Komplexitäten und Wartungsanforderungen haben Durchlauföfen? Optimieren Sie die Hochvolumenproduktion mit Expertenwissen

- Welche kritischen Umgebungsbedingungen bietet ein Hochtemperatur-Rekristallisationsglühofen? Maximierung der Stahlfestigkeit

- Wie stellt ein Hochtemperatur-Sinterofen die strukturelle Integrität sicher? Leitfaden für Experten für Wärmemanagement

- Warum wird ein präziser elektrischer Heizreaktor für die Ozonbehandlung von porösem Graphen verwendet? Erreichen Sie Angström-Genauigkeit

- Wie funktioniert Glasfritte in SiOC-Beschichtungen? Erhöhen Sie die Barrieredichte durch Flüssigphasenheilung