Kurz gesagt, Laboröfen werden für eine Vielzahl von Hochtemperaturprozessen eingesetzt, die Materialien umwandeln. Gängige Anwendungen umfassen das Glühen von Metallen zur Verbesserung ihrer Duktilität, das Sintern von Pulvern zu festen Massen, das Veraschen von Proben zur Bestimmung ihres anorganischen Gehalts, das Härten von Polymeren zur Herstellung langlebiger Materialien und das Reinigen von Verbindungen durch Trocknen oder Lösungsmittelentfernung.

Der Hauptzweck eines Laborofens besteht nicht nur darin, Wärme zu erzeugen, sondern eine thermische Umgebung präzise zu steuern. Dies ermöglicht es Ihnen, sie als Werkzeuge für die gezielte Materialumwandlung zu betrachten, sei es, um die physikalische Struktur eines Materials zu verändern, eine chemische Reaktion anzutreiben oder eine Probe zu reinigen.

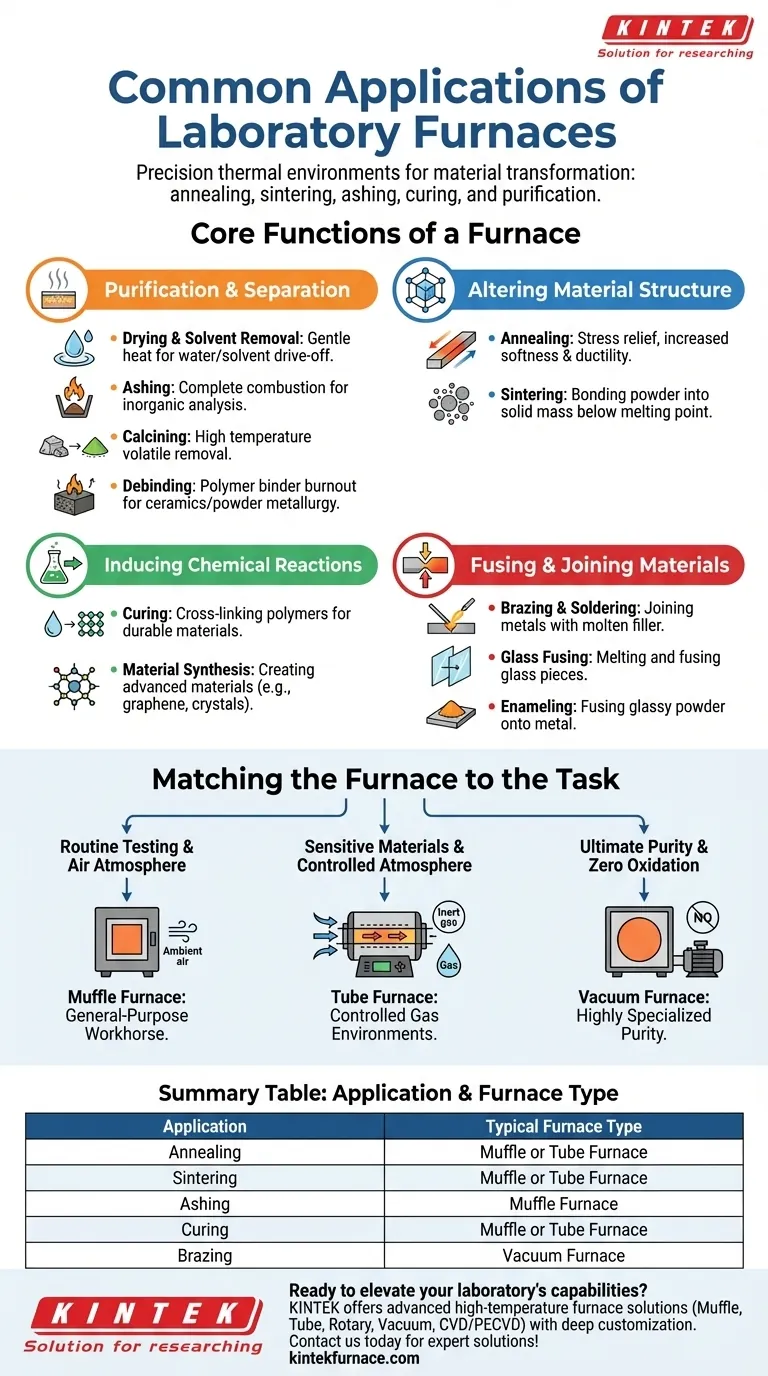

Jenseits des Heizens: Die Kernfunktionen eines Ofens

Während Anwendungen wie „Glühen“ oder „Härten“ unterschiedlich erscheinen mögen, basieren sie alle auf einigen grundlegenden thermischen Prozessen. Das Verständnis dieser Kernfunktionen hilft zu klären, was ein Ofen tatsächlich mit einer Probe macht.

Funktion 1: Reinigung und Trennung

Viele Ofenanwendungen sind darauf ausgelegt, unerwünschte Substanzen aus einer Probe zu entfernen, indem diese erhitzt wird, bis die flüchtigen Bestandteile verdampfen.

- Trocknen & Lösungsmittelentfernung: Die sanfte Anwendung von Wärme zum Austreiben von Wasser oder organischen Lösungsmitteln.

- Veraschen: Die vollständige Verbrennung einer Probe (wie Kohle oder Öl) an der Luft, um alles organische Material zu verbrennen, sodass nur die anorganische Asche zur Analyse übrig bleibt.

- Kalzinieren: Erhitzen eines Materials auf eine hohe Temperatur, um flüchtige Bestandteile auszutreiben, z. B. das Entfernen von Kohlendioxid aus Kalkstein zur Herstellung von Branntkalk.

- Entbindern: Ein kritischer Schritt in der Pulvermetallurgie und Keramikherstellung, bei dem Wärme verwendet wird, um ein Polymer-„Bindemittel“ auszubrennen, das die Form eines Teils vorübergehend hält.

Funktion 2: Veränderung der Materialstruktur

Wärme liefert die Energie, die erforderlich ist, um die atomare oder kristalline Struktur eines Materials physikalisch neu anzuordnen und seine Eigenschaften grundlegend zu ändern, ohne seine chemische Zusammensetzung zu verändern.

- Glühen: Erhitzen und langsames Abkühlen eines Metalls, um innere Spannungen abzubauen, seine Weichheit und Duktilität zu erhöhen und seine Kornstruktur zu verfeinern. Dies erleichtert die Bearbeitung des Metalls.

- Sintern: Erhitzen eines gepressten Pulvers (wie Keramik- oder Metallpulver) auf eine Temperatur unterhalb seines Schmelzpunktes, wodurch die Partikel miteinander verbunden werden und ein festes, dichtes Objekt bilden.

Funktion 3: Induzierung chemischer Reaktionen

In vielen Fällen wirkt Wärme als Katalysator oder Energiequelle, die erforderlich ist, um eine chemische Reaktion einzuleiten oder zu beschleunigen und völlig neue Materialien oder Verbindungen zu erzeugen.

- Härten: Verwendung von Wärme zur Auslösung chemischer Vernetzung in Polymeren (wie Epoxiden oder Polyimiden), wodurch ein flüssiges oder weiches Material in einen harten, stabilen Feststoff umgewandelt wird.

- Materialsynthese: Bereitstellung der energiereichen Umgebung, die zur Herstellung fortschrittlicher Materialien erforderlich ist, wie z. B. die Herstellung von Graphen oder das Züchten spezifischer Kristalltypen.

Funktion 4: Verschmelzen und Verbinden von Materialien

Diese Funktion beruht auf der Verwendung von Wärme zum Schmelzen von Materialien, damit sie verbunden, beschichtet oder umgeformt werden können.

- Hartlöten & Weichlöten: Verbinden von zwei Metallstücken durch Schmelzen eines Füllmetalls in die Fuge. Hartlöten findet bei höheren Temperaturen statt als Weichlöten.

- Glasschmelzen: Erhitzen von Glasstücken, bis sie schmelzen und miteinander verschmelzen.

- Emaillieren: Verschmelzen eines glasartigen Pulvers auf einem Substrat (meist Metall), um eine harte, schützende und dekorative Beschichtung zu bilden.

Den Ofen an die Aufgabe anpassen

Die spezifische Anwendung bestimmt den benötigten Ofentyp. Der Hauptunterschied zwischen Ofentypen liegt in ihrer Fähigkeit, die die Probe umgebende Atmosphäre zu steuern.

Muffelöfen: Das vielseitige Arbeitstier

Ein Muffelofen ist im Wesentlichen ein Hochtemperaturofen, der die Probe in Umgebungsluft erhitzt. Seine isolierte Kammer schützt die Heizelemente vor Kontamination.

Dies ist die erste Wahl für einfache Prozesse wie das Veraschen, die grundlegende Wärmebehandlung von Metallen und das Brennen von Keramik, wo eine Luftatmosphäre akzeptabel oder erforderlich ist.

Rohröfen: Für kontrollierte Atmosphären

Ein Rohrofen enthält die Probe in einem zylindrischen Rohr, typischerweise aus Keramik oder Quarz. Dieses Design ermöglicht es, die Luft zu spülen und durch ein kontrolliertes Gas zu ersetzen.

Diese sind unerlässlich für Prozesse, bei denen die Probe nicht Sauerstoff ausgesetzt werden darf. Dazu gehören das Glühen empfindlicher Metalle, die Synthese luftempfindlicher Materialien und das Durchführen von Reaktionen unter inerten (Argon, Stickstoff) oder reaktiven Gasströmen.

Vakuumöfen: Für höchste Reinheit

Ein Vakuumofen ist eine hochspezialisierte Einheit, die fast alle atmosphärischen Gase aus der Kammer entfernt, bevor geheizt wird.

Dies ist entscheidend für Anwendungen mit höchster Reinheit, wie z. B. das Vakuumlöten von Luft- und Raumfahrtkomponenten oder die Wärmebehandlung reaktiver Metalle wie Titan, wo selbst Spuren von Sauerstoff eine katastrophale Oxidation verursachen würden.

Wie Sie dies auf Ihr Ziel anwenden

Der richtige Ofen ist derjenige, der die präzise Umgebung bietet, die Ihr Prozess erfordert.

- Wenn Ihr Hauptaugenmerk auf routinemäßigen Tests wie dem Veraschen oder der einfachen Wärmebehandlung liegt: Ein Standard-Muffelofen ist die direkteste und kostengünstigste Lösung.

- Wenn Sie mit empfindlichen Materialien arbeiten, die mit Luft reagieren: Sie benötigen einen Rohrofen, um die Atmosphäre mit inerten oder reaktiven Gasen zu steuern.

- Wenn Ihr Ziel darin besteht, hochfeste Legierungen zu verbinden oder Materialien ohne Oxidation zu verarbeiten: Ein Vakuumofen ist das einzige Werkzeug, das das erforderliche Maß an atmosphärischer Reinheit bieten kann.

Letztendlich geht es bei der Auswahl eines Ofens darum, die genaue thermische Transformation zu definieren, die Sie erreichen müssen.

Zusammenfassungstabelle:

| Anwendung | Kernfunktion | Typischer Ofentyp |

|---|---|---|

| Glühen | Materialstruktur ändern | Muffel- oder Rohrofen |

| Sintern | Materialstruktur ändern | Muffel- oder Rohrofen |

| Veraschen | Reinigung und Trennung | Muffelofen |

| Härten | Chemische Reaktionen induzieren | Muffel- oder Rohrofen |

| Hartlöten | Materialien verschmelzen und verbinden | Vakuumofen |

Bereit, die Fähigkeiten Ihres Labors zu erweitern? Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Hochtemperatur-Ofenlösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bietet unsere Produktlinie – darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme – umfassende Anpassungsmöglichkeiten, um Ihre experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie in der Materialwissenschaft, Forschung & Entwicklung oder industriellen Verarbeitung tätig sind, unsere Öfen gewährleisten überragende Leistung und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte mit modernster Technologie und Expertenlösungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen