Der Hauptgrund für die Verwendung eines präzisen elektrischen Heizreaktors ist die Schaffung einer streng kontrollierten thermischen Umgebung für die Oxidation. Diese Stabilität ist entscheidend, da sie es Ozonmolekülen (O3) ermöglicht, vorhersehbar mit dem Graphengitter zu interagieren. Durch die Aufrechterhaltung präziser Bedingungen gewährleistet der Reaktor die Bildung spezifischer chemischer „Keimpunkte“, die für die Herstellung hochwertiger Membranen erforderlich sind.

Die Fähigkeit des Reaktors, eine stabile Temperatur aufrechtzuerhalten, ist die grundlegende Voraussetzung für die Erzielung von Angström-Präzision bei der Porengrößenverteilung. Er verwandelt einen chaotischen Oxidationsprozess in eine kontrollierte Methode zur Definition zukünftiger Porenpositionen.

Die Mechanik der kontrollierten Oxidation

Einleitung der Reaktion

Die Kernfunktion des Reaktors besteht darin, eine kontrollierte Reaktion zwischen Ozon und dem Graphenblatt zu ermöglichen.

Anstatt das Material zufällig abzubauen, ermöglicht die präzise Wärme dem Ozon, das Graphengitter selektiv zu oxidieren. Dies führt zu einer gleichmäßigen chemischen Modifikation über die gesamte Oberfläche.

Einführung funktioneller Gruppen

Während dieser spezifischen Phase fördert die Reaktorumgebung die Anlagerung sauerstoffhaltiger funktioneller Gruppen an das Graphen.

Die primäre Referenz besagt, dass in dieser Phase Epoxidgruppen eingeführt werden. Diese Gruppen sind keine Defekte, sondern berechnete Ergänzungen zur atomaren Struktur des Materials.

Erzeugung von Keimpunkten

Die funktionellen Gruppen dienen einem spezifischen architektonischen Zweck: Sie fungieren als Keimpunkte.

Diese Punkte markieren die genauen Stellen, an denen später Poren gebildet werden. Die Genauigkeit dieses Keimprozesses bestimmt den Erfolg der gesamten Membranherstellung.

Die Notwendigkeit thermischer Stabilität

Angström-Präzision

Das ultimative Ziel dieses Prozesses ist die Erzielung einer Porengrößenverteilung im Bereich von Angström.

Ohne die stabile Umgebung, die der Präzisionsreaktor bietet, ist die Erreichung dieses Niveaus mikroskopischer Genauigkeit unmöglich. Der Reaktor eliminiert thermische Schwankungen, die andernfalls zu einer ungleichmäßigen Oxidation führen würden.

Gleichmäßige Verteilung

Eine stabile Temperatur stellt sicher, dass die Keimpunkte gleichmäßig über die Membran verteilt sind.

Wenn die Temperatur schwankt, ändert sich die Reaktionsgeschwindigkeit, was zu Porenansammlungen in einigen Bereichen und spärlicher Abdeckung in anderen führt. Der Reaktor standardisiert diese Verteilung durch seine Präzision.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Prozessvariablen

Obwohl der Reaktor Präzision bietet, ist der Prozess stark von der Aufrechterhaltung dieser Stabilität abhängig.

Jede Abweichung in der Leistung des Reaktors korreliert direkt mit einem Verlust der Porengrößenkontrolle. Das System tauscht effektiv Prozessgeschwindigkeit gegen die hohe Genauigkeit, die auf atomarer Ebene erforderlich ist.

Komplexität der Ausrüstung

Die Verwendung eines präzisen elektrischen Heizreaktors erhöht die Komplexität im Vergleich zu Standardheizmethoden.

Diese Komplexität ist jedoch ein notwendiger Kompromiss. Einfache thermische Methoden können nicht die granulare Kontrolle bieten, die zur Manipulation des Graphengitter im Angström-Bereich erforderlich ist.

Optimierung Ihres Graphenbehandlungsprozesses

Um die Wirksamkeit der Ozonbehandlung für Graphenmembranen zu maximieren, beachten Sie die folgenden spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf Porengleichmäßigkeit liegt: Priorisieren Sie die thermische Stabilität des Reaktors über alles andere, um eine gleichmäßige Verteilung der Epoxidgruppen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Porengröße liegt: Kalibrieren Sie die Temperatureinstellungen, um die Oxidationsrate zu steuern, die direkt die Angström-Abmessungen der endgültigen Poren beeinflusst.

Die Präzision Ihrer thermischen Umgebung ist der wichtigste Faktor für den Übergang von rohem Graphen zu einer Hochleistungs-Porosmembran.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Ozonbehandlung | Vorteil für Graphenmembranen |

|---|---|---|

| Thermische Stabilität | Aufrechterhaltung einer konstanten Umgebung für die O3-Interaktion | Verhindert thermische Schwankungen & ungleichmäßige Oxidation |

| Kontrollierte Oxidation | Ermöglicht selektive Interaktion mit dem Graphengitter | Erzeugt gleichmäßige chemische „Keimpunkte“ |

| Funktionelle Gruppierung | Fördert die Anlagerung von Epoxidgruppen | Definiert zukünftige Porenpositionen mit hoher Genauigkeit |

| Präzisionskontrolle | Steuert Reaktionsraten auf atomarer Ebene | Ermöglicht Porengrößenverteilung im Angström-Bereich |

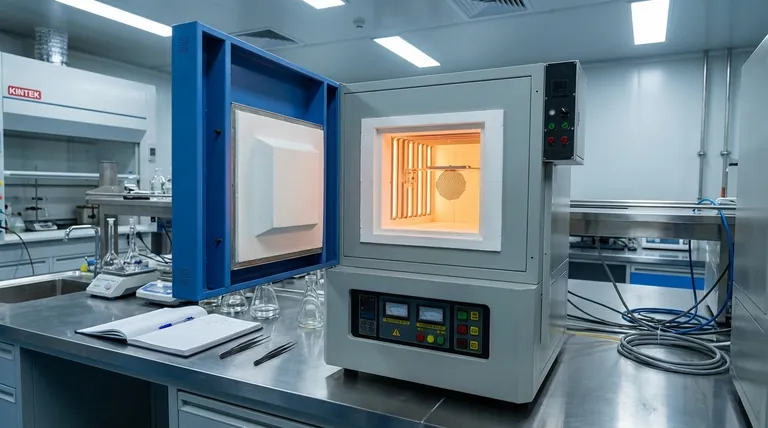

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Die Erzielung von Präzision auf atomarer Ebene bei Graphenmembranen erfordert erstklassige thermische Stabilität. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für die strengen Anforderungen fortschrittlicher chemischer Prozesse entwickelt wurden. Ob Sie eine Standardlösung oder einen anpassbaren Reaktor für Ihre einzigartigen Forschungsbedürfnisse benötigen, unser Team ist bereit, Ihre Innovation zu unterstützen.

Bereit, Angström-Genauigkeit zu erreichen? Kontaktieren Sie uns noch heute, um die perfekte Heizlösung zu finden!

Referenzen

- Zongyao Zhou, Kumar Varoon Agrawal. Electrochemical-repaired porous graphene membranes for precise ion-ion separation. DOI: 10.1038/s41467-024-48419-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie erleichtert metallisches Magnesium die Tiefenreinigung von geschmolzenen Salzen bei 800 °C? Ultra-hohe Reinheit erreichen

- Was ist die Hauptfunktion einer hochreinen Inertgas-Glovebox? Sorgen Sie für Erfolg in LiF-BeF2-Schmelzsystems

- Warum wird hochreines Argon-Gas zum Spülen des Ofens verwendet? Präzision bei TGA-Oxidationskinetik-Tests gewährleisten

- Was ist die Bedeutung der Verwendung eines hochpräzisen Gas-Massendurchflussreglers für den Wasserstofffluss? | Master Uniform Thermal Reduction

- Warum ist eine präzise Temperaturregelung in einem Trockenschrank für die Lebensdauer von Li-SPAN-Batterien entscheidend? Sorgen Sie für Spitzenleistung

- Wie halten Sie den Vakuumdruck aufrecht? Meistern Sie das Gleichgewicht von Gaslast & Pumpgeschwindigkeit

- Warum wird eine langsame Heizrate für Reishülsen-Biokohle verwendet? Optimierung der Porenstruktur und der Adsorptionsleistung

- Was ist der Zweck der Verwendung eines Labor-Trockenschranks für das Katalysator-Recycling? Optimierung von Leistung und Datenintegrität