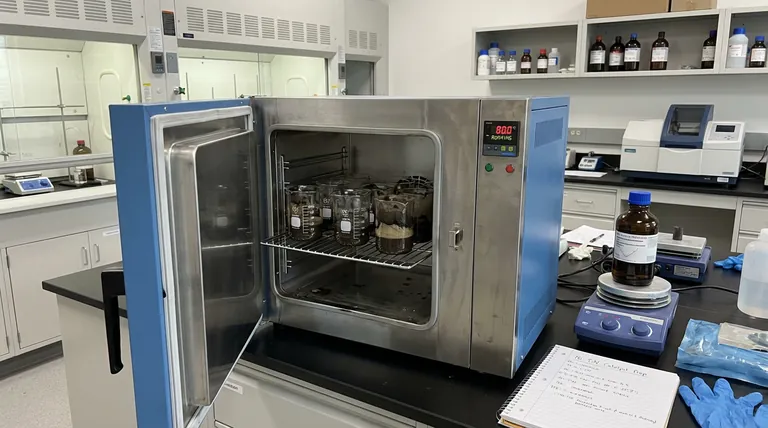

Die Hauptnotwendigkeit eines Labor-Blastrocknungsofens bei diesem Prozess besteht darin, eine kontrollierte, langsame Dehydratisierung der Imprägnieraufschlämmung bei konstanter Temperatur zu ermöglichen. Dieses spezielle Gerät stellt sicher, dass physikalisch adsorbiertes Wasser entfernt wird, ohne dass die Mischung einer schnellen Verdampfung ausgesetzt wird, was für die Aufrechterhaltung der strukturellen Integrität des Katalysators von entscheidender Bedeutung ist.

Kernbotschaft Der Blastrocknungsofen ist nicht nur ein Heizgerät; er ist ein Stabilisierungswerkzeug. Seine Funktion besteht darin, den Nickel (Ni)-Vorläufer auf dem Titannitrid (TiN)-Träger zu fixieren, indem die physikalische Bewegung von Flüssigkeiten verhindert wird, die während des schnellen Trocknens auftritt, und so eine gleichmäßige Dispersion des aktiven Metalls gewährleistet wird.

Die Physik des kontrollierten Trocknens

Regulierung der Verdampfungsrate

Der Blastrocknungsofen nutzt Umluft, um eine gleichmäßige Temperatur aufrechtzuerhalten, die für die Ni-TiN-Herstellung oft auf etwa 80 °C eingestellt wird.

Im Gegensatz zu statischen Heizmethoden sorgt der "Blast"-Aspekt für einen konstanten Luftstrom. Dies verhindert Hotspots und ermöglicht eine allmähliche, vorhersehbare Verdampfungsrate über die gesamte Probencharge.

Entfernung von physikalisch adsorbiertem Wasser

Das Ziel in diesem Stadium ist die Entfernung von Wasser, das physikalisch an der Oberfläche des Trägers haftet.

Durch die Beibehaltung einer moderaten und konstanten Temperatur über einen längeren Zeitraum stellt der Ofen sicher, dass die Feuchtigkeit systematisch und nicht explosionsartig freigesetzt wird.

Verhinderung von Solute-Migration

Die Gefahr gewaltsamer Migration

Wenn ein Lösungsmittel zu schnell verdampft, entsteht ein Kapillarfluss zur Oberfläche des porösen Trägers.

Wenn dieser Fluss "gewaltsam" oder schnell ist, zieht er die gelösten Nickelvorläufer mit sich. Dieses Phänomen führt dazu, dass sich die aktiven Metalle an der äußeren Hülle des Trägers ansammeln, anstatt in die Poren einzudringen.

Immobilisierung des Vorläufers

Der langsame Trocknungsprozess, der vom Ofen bereitgestellt wird, immobilisiert effektiv die Metallsalze.

Durch die langsame Verdampfung des Lösungsmittels nimmt die Viskosität der Lösung allmählich zu. Dies erzeugt einen Widerstand gegen die Flüssigkeitsbewegung und fixiert die Vorläuferionen an ihren vorgesehenen Stellen auf dem TiN-Träger.

Schutz der Komponentenverteilung

Bewahrung des Anfangszustands

Der Imprägnierschritt stellt eine ideale Anfangsverteilung des Vorläufers auf der TiN-Oberfläche her.

Der Blastrocknungsofen schützt diesen "Anfangszustand der Verteilung". Er stellt sicher, dass die während des Mischens erreichte Gleichmäßigkeit während der Trocknungsphase nicht aufgehoben wird.

Gewährleistung einer hohen Dispersion

Die richtige Verwendung des Ofens korreliert direkt mit der endgültigen Dispersion des Katalysators nach der Kalzinierung.

Durch die Verhinderung von Agglomeration (Klumpenbildung) während des Trocknens stellt der Ofen sicher, dass die aktiven Ni-Komponenten im Endprodukt fein verteilt und hochaktiv bleiben.

Verständnis der Kompromisse

Das Risiko schneller Erwärmung

Es ist oft verlockend, die Temperatur zu erhöhen, um die Synthese zu beschleunigen.

Das Überschreiten der optimalen Trocknungstemperatur (z. B. zu schnelles Erreichen weit über 100 °C) führt jedoch zu einer schnellen Verdampfung. Dies führt zu strukturellen Schäden und ungleichmäßiger Verteilung, wodurch der Katalysator weniger wirksam wird.

Zeit vs. Homogenität

Der Kompromiss ist die Zeit. Ein ordnungsgemäßer Blastrocknungszyklus ist ein langwieriger Prozess (oft viele Stunden).

Das Opfern dieser Zeit für Geschwindigkeit führt zu nicht einheitlicher Migration, bei der sich das aktive Metall in bestimmten Bereichen konzentriert, was zu einer schlechten katalytischen Leistung führt.

Die richtige Wahl für Ihr Ziel treffen

Die Herstellung eines Hochleistungs-Ni-TiN-Katalysators erfordert ein Gleichgewicht zwischen Effizienz und physikalischer Präzision.

- Wenn Ihr Hauptaugenmerk auf maximaler Dispersion liegt: Priorisieren Sie eine niedrigere, konstante Temperatur (z. B. 80 °C) mit längerer Dauer, um den Kapillarfluss zu minimieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass die Blastfunktion aktiv ist, um Feuchtigkeitsgradienten zu beseitigen, die zu ungleichmäßigen Spannungen auf dem Träger führen könnten.

Letztendlich fungiert der Blastrocknungsofen als Schutz, der eine gut gemischte Aufschlämmung in einen chemisch aktiven, gleichmäßigen Feststoffkatalysator umwandelt.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Ni-TiN-Katalysatorherstellung | Auswirkung auf das Endprodukt |

|---|---|---|

| Umluft | Gewährleistet gleichmäßige Temperatur (80 °C) & verhindert Hotspots | Vorhersehbare, gleichmäßige Verdampfung |

| Kontrollierte Dehydratisierung | Entfernt physikalisch adsorbiertes Wasser langsam | Erhält die strukturelle Integrität |

| Anti-Migration | Begrenzt den Kapillarfluss von Nickelvorläufern | Verhindert Metallansammlung & Anreicherung an der Hülle |

| Dispersionskontrolle | Fixiert aktive Metallsalze in den Poren | Hohe katalytische Aktivität & keine Agglomeration |

Verbessern Sie Ihre Katalysatorsynthese mit KINTEK

Präzisionsheizung ist das Rückgrat der Entwicklung von Hochleistungskatalysatoren. Bei KINTEK verstehen wir, dass die Aufrechterhaltung der strukturellen Integrität und der gleichmäßigen Dispersion mehr als nur Wärme erfordert – sie erfordert Kontrolle. Mit fachkundiger F&E und Fertigung bietet KINTEK fortschrittliche Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie spezialisierte Hochtemperatur-Laböfen, die alle für Ihre einzigartigen Forschungsanforderungen anpassbar sind.

Lassen Sie nicht zu, dass schnelle Verdampfung die Leistung Ihres Ni-TiN-Katalysators beeinträchtigt. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere präzisen thermischen Lösungen Ihre Vorläuferbehandlung optimieren und eine maximale Metall dispersion gewährleisten können.

Referenzen

- Yi Zhu, Xunyu Lu. Making light work: designing plasmonic structures for the selective photothermal methanation of carbon dioxide. DOI: 10.1039/d3ey00315a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Wie beeinflusst der Temperaturbereich von 1600 °C die Biomassemikrostruktur? Umwandlung von Kohlenstoff in Hochleistungs-Graphit

- Wie wird ein Vakuumimprägnationssystem bei Holz-Auslaugungsbeständigkeitstests eingesetzt? Vollständige Sättigung für EN 84 erreichen

- Warum wird eine Standard-Konstanttemperatur- und -Luftfeuchtigkeits-Aushärtungsbox für Magnesiaschlackemörtel verwendet? Wichtige Fakten zur Vorbehandlung

- Welche Rolle spielt eine Stickstoffschutzvorrichtung bei kupferbasierten Halbleiterdünnschichten? Optimieren Sie Ihren Labor-Glühprozess

- Welche technischen Vorteile bietet Joule-Heizungsanlagen? Herstellung von hocheffizienten Einkatalysatoren auf Einzelatom-Basis

- Was ist die Bedeutung der Aufrechterhaltung einer inerten Stickstoffatmosphäre während der Aktivierung in Salzschmelzen? Sicherstellung der Porenpure

- Warum sind korrosionsbeständige Materialien für Vergasungsanlagen, die PET oder PVC verarbeiten, notwendig? Gewährleistung der Systemsicherheit

- Warum wird ein Konstanttemperatur-Ofen für CoCrFeNiMn-Legierungspulver benötigt? Sorgen Sie für überlegene, fehlerfreie Abscheidung