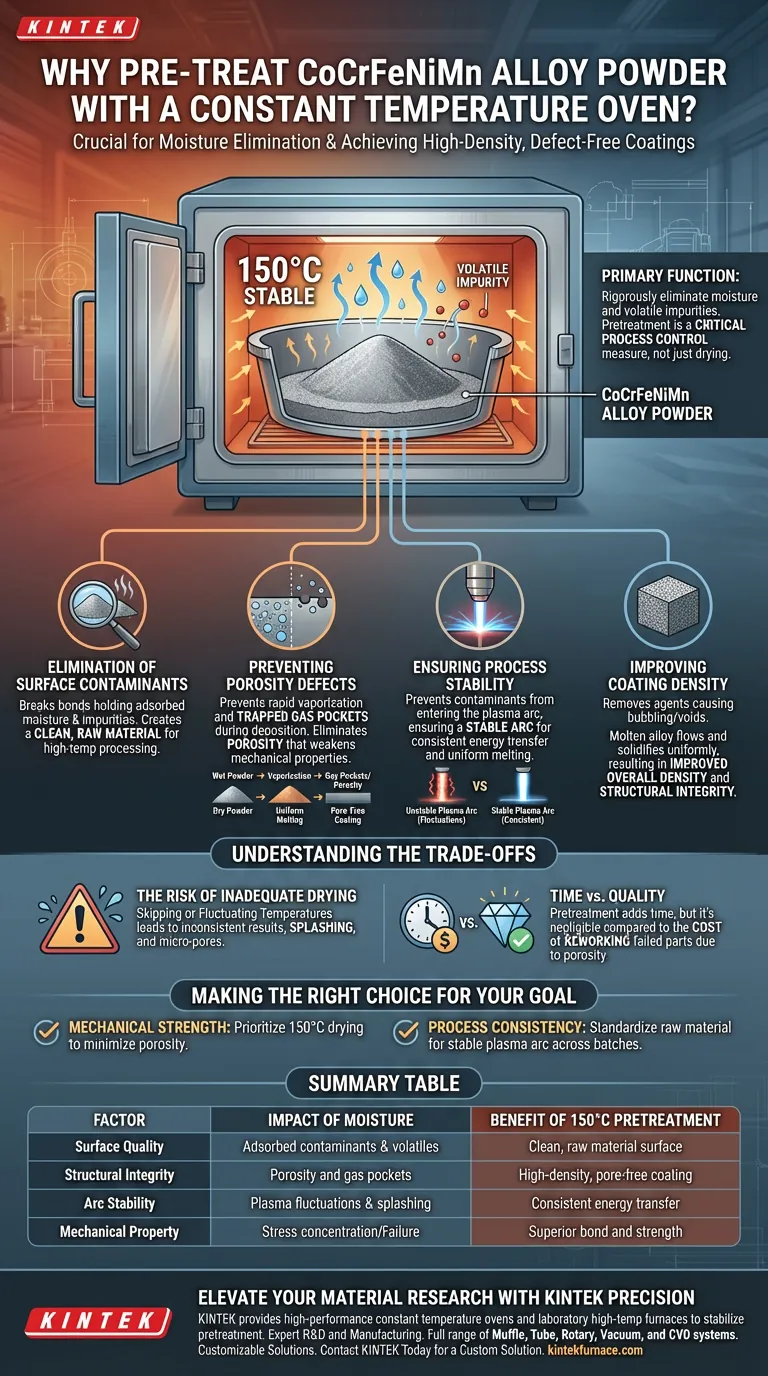

Die Hauptfunktion eines Konstanttemperatur-Ofens besteht in diesem Zusammenhang darin, Feuchtigkeit und flüchtige Verunreinigungen von der Oberfläche des CoCrFeNiMn-Legierungspulvers rigoros zu entfernen. Insbesondere stellt das Halten des Pulvers bei 150 °C sicher, dass das Material vollständig trocken ist, was der grundlegende Schritt zur Verhinderung von Strukturfehlern während des nachfolgenden Abscheidungsprozesses ist.

Die Vorbehandlung dient nicht nur dem Trocknen, sondern ist eine kritische Prozesskontrollmaßnahme. Durch die Entfernung von Feuchtigkeit und Oberflächenkontaminationen verhindern Sie direkt die Gasbildung während der Beschichtung, was einen stabilen Plasma-Lichtbogen und eine hochdichte, porenfreie Beschichtung gewährleistet.

Die entscheidende Rolle der Feuchtigkeitsentfernung

Entfernung von Oberflächenkontaminationen

Metallpulver, einschließlich hoch-entropischer Legierungen wie CoCrFeNiMn, adsorbieren natürlicherweise Feuchtigkeit und flüchtige Verunreinigungen aus der Umgebung.

Die Verwendung eines Konstanttemperatur-Ofens bei 150 °C liefert die notwendige thermische Energie, um die Bindungen zu brechen, die diese Adsorbate an der Pulveroberfläche halten. Dies schafft ein sauberes Rohmaterial, das für die Hochtemperaturverarbeitung bereit ist.

Verhinderung von Porositätsfehlern

Die größte Bedrohung für die Beschichtungsqualität sind eingeschlossene Gase. Wenn Feuchtigkeit auf dem Pulver verbleibt, verdampft sie schnell, wenn sie auf die hohe Hitze der Abscheidungsquelle trifft.

Diese Verdampfung erzeugt Gasblasen, die sich im erstarrenden Metall festsetzen. Diese Blasen manifestieren sich als Porositätsfehler, die die mechanischen Eigenschaften der endgültigen Beschichtungsschicht erheblich schwächen.

Gewährleistung der Prozessstabilität

Feuchtigkeit und flüchtige Verunreinigungen führen Variablen in die Abscheidungsumgebung ein.

Wenn diese Verunreinigungen in den Plasma-Lichtbogen gelangen, können sie Schwankungen und Instabilitäten verursachen. Durch das Trocknen des Pulvers stellen Sie sicher, dass der Plasma-Lichtbogen stabil bleibt, was eine konsistente Energieübertragung und ein gleichmäßiges Schmelzen der Legierung ermöglicht.

Verbesserung der Beschichtungsdichte

Das ultimative Ziel der Beschichtung ist eine dichte, feste Materialschicht.

Durch die Entfernung der Agenzien, die Blasenbildung und Hohlräume verursachen (Feuchtigkeit und flüchtige Stoffe), kann die geschmolzene Legierung gleichmäßig fließen und erstarren. Dies führt zu einer Beschichtungsschicht mit verbesserter Gesamtdichte und überlegener struktureller Integrität.

Verständnis der Kompromisse

Das Risiko einer unzureichenden Trocknung

Das Überspringen dieses Schritts oder die Verwendung eines Ofens mit schwankenden Temperaturen kann zu inkonsistenten Ergebnissen führen. Selbst Spuren von Feuchtigkeit können zu Spritzen oder Mikroporen führen, die die Haftung am Substrat beeinträchtigen.

Zeit vs. Qualität

Diese Vorbehandlung verlängert den Produktionszyklus. Diese Zeitinvestition ist jedoch vernachlässigbar im Vergleich zu den Kosten für die Nacharbeit eines fehlgeschlagenen Teils aufgrund von Porosität oder schlechter Haftung, die durch "nasses" Pulver verursacht werden.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihrer CoCrFeNiMn-Abscheidung zu gewährleisten, berücksichtigen Sie Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie den 150 °C Trocknungszyklus, um Porosität zu minimieren, da Poren als Spannungskonzentrationspunkte wirken, die zu Ausfällen führen.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Verwenden Sie den Ofen, um Ihr Rohmaterial zu standardisieren und sicherzustellen, dass der Plasma-Lichtbogen über verschiedene Chargen hinweg stabil und vorhersehbar bleibt.

Betrachten Sie die Pulvertrocknung nicht als Vorschlag, sondern als zwingende Voraussetzung für die Erzielung von hochdichten, fehlerfreien Legierungsbeschichtungen.

Zusammenfassungstabelle:

| Faktor | Auswirkung von Feuchtigkeit | Vorteil der 150 °C Vorbehandlung |

|---|---|---|

| Oberflächenqualität | Adsorbierte Verunreinigungen & flüchtige Stoffe | Saubere Rohmaterialoberfläche |

| Strukturelle Integrität | Porosität und Gasblasen | Hochdichte, porenfreie Beschichtung |

| Lichtbogenstabilität | Plasmaschwankungen & Spritzer | Konsistente Energieübertragung |

| Mechanische Eigenschaft | Spannungskonzentration/Ausfall | Überlegene Haftung und Festigkeit |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Lassen Sie nicht zu, dass Feuchtigkeit die Leistung Ihrer CoCrFeNiMn-Legierung beeinträchtigt. KINTEK bietet Hochleistungs-Konstanttemperatur-Öfen und Labor-Hochtemperaturöfen, die speziell zur Stabilisierung Ihrer Vorbehandlungsabläufe entwickelt wurden.

Unterstützt durch F&E und Fertigungsexpertise bieten wir eine vollständige Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen an, die alle vollständig an Ihre individuellen thermischen Verarbeitungsanforderungen angepasst werden können. Sorgen Sie mit unserer branchenführenden Technologie für Prozesskonsistenz und fehlerfreie Ergebnisse.

Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung

Visuelle Anleitung

Referenzen

- Bo Zhang, Yu Li. The Effect of Heat Treatment on the Microstructure and Mechanical Properties of Plasma-Cladded CoCrFeNiMn Coatings on Compacted Graphite Iron. DOI: 10.3390/coatings14040374

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum ist die Steuerung der Gasflussraten während des Spülvorgangs so wichtig? Vermeidung von thermischer Spannung und Geräteausfällen

- Warum ist Zonenschmelzen für Alkalihalogenidkristalle unerlässlich? Erzielung reiner intrinsischer Lumineszenzdaten

- Warum werden ein Laborofen und Kanadabalsam zusammen für Holzobjektträger verwendet? Beherrschen Sie permanente Mikroskopietechniken

- Wie unterstützen Heizen und Rühren die chemische Synthese? Optimierung von Reaktionskinetik und -thermodynamik

- Was ist der technische Wert der Verwendung eines Vakuumtrockenschranks? Master Platinum-Katalysator-Präzision und -Aktivität

- Was ist die Hauptfunktion eines Hochpräzisions-Drop-Ofen? Simulation der Kinetik der Flash-Schmelze

- Wie unterstützt ein hochpräzises Temperaturregelsystem bei der Bewertung der Wärmemanagementfähigkeiten von Leuchtstoffmaterialien? Präzise Leistung für Solarzellen.

- Wie beeinflusst ein Heizgerät mit konstanter Temperatur die Batterieleistung? Verbesserung der Genauigkeit der Lithium-Dendriten-Forschung