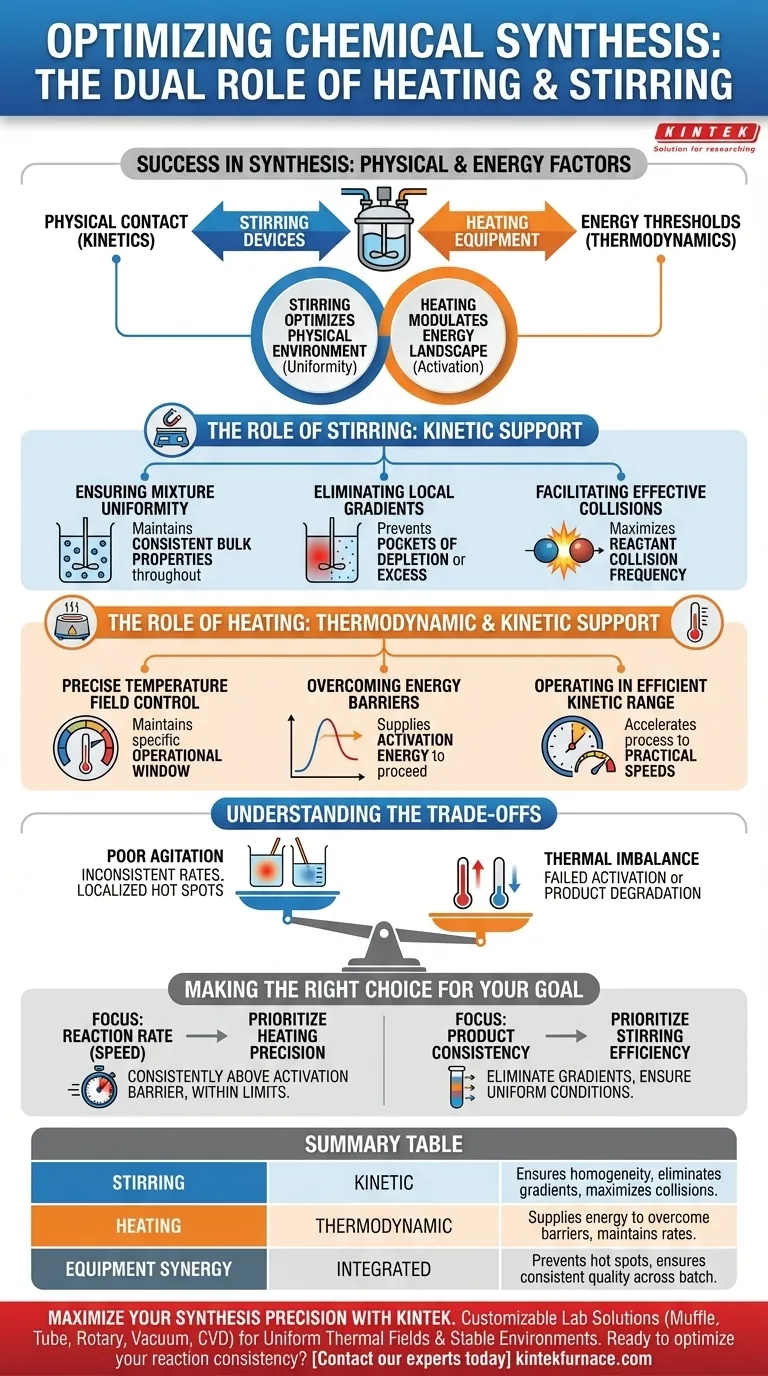

Der Erfolg der chemischen Synthese beruht auf der Kontrolle zweier grundlegender Faktoren: physikalischer Kontakt und Energieschwellen. Heizgeräte liefern die thermische Energie, die benötigt wird, um thermodynamische Barrieren zu überwinden, während Rührwerke die für effektive kinetische Wechselwirkungen erforderliche physikalische Konsistenz gewährleisten. Zusammen verwandeln diese Werkzeuge eine statische Mischung in ein dynamisches, reagierendes System.

Eine effektive Synthese erfordert einen dualen Ansatz: Rühren optimiert die physikalische Umgebung, indem es eine gleichmäßige Verteilung der Reaktanten für eine maximale Kollisionshäufigkeit gewährleistet, während Heizen die Energielandschaft moduliert, um Aktivierungsbarrieren zu überwinden und die Reaktionsgeschwindigkeiten zu beschleunigen.

Die Rolle des Rührens: Kinetische Unterstützung

Rührwerke sind die Haupttreiber für die physikalische Homogenität in einem Reaktionsgefäß. Ihre Funktion besteht nicht nur darin, Flüssigkeit zu bewegen, sondern die Wahrscheinlichkeit molekularer Wechselwirkungen zu maximieren.

Gewährleistung der Mischungsuniformität

Eine Reaktion kann nicht effizient ablaufen, wenn die Komponenten getrennt bleiben. Rührgeräte sorgen für eine gleichmäßige Mischung im gesamten System. Dies stellt sicher, dass die Eigenschaften der Bulk-Flüssigkeit vom Zentrum des Gefäßes bis zu den Wänden konsistent sind.

Beseitigung lokaler Gradienten

Ohne Rühren entwickeln Reaktionen oft lokale Konzentrationsgradienten. Dies sind Bereiche, in denen ein Reaktant verbraucht ist, während ein anderer im Überschuss vorhanden ist. Rühren stört diese Zonen aktiv und erfrischt ständig das für die Reaktion verfügbare Material.

Ermöglichung effektiver Kollisionen

Kinetisch gesehen wird eine Reaktion dadurch definiert, wie oft Moleküle aufeinandertreffen. Durch die Beseitigung von Gradienten und die Aufrechterhaltung der Uniformität sorgt Rühren für effektive Reaktantenkollisionen. Diese physikalische Manipulation unterstützt direkt die kinetischen Anforderungen der Synthese.

Die Rolle des Heizens: Thermodynamische und kinetische Unterstützung

Heizgeräte liefern die für die Initiierung und Aufrechterhaltung chemischer Umwandlungen erforderliche Energiezufuhr. Sie fungieren als "Beschleuniger" des Prozesses.

Präzise Temperaturfeldkontrolle

Synthese ist selten bei zufälligen Temperaturen erfolgreich. Heizgeräte bieten eine präzise Kontrolle über die thermische Umgebung. Diese Stabilität ist entscheidend für die Aufrechterhaltung der Reaktion innerhalb eines bestimmten Betriebsbereichs.

Überwindung von Energiebarrieren

Thermodynamisch müssen Moleküle eine Mindestenergiemenge besitzen, um zu reagieren. Heizen liefert die notwendige Energie, um Reaktanten dabei zu helfen, diese Energiebarrieren (Aktivierungsenergie) zu überwinden. Ohne diese thermodynamische Unterstützung würde die Reaktion unabhängig davon, wie gut sie gemischt ist, stagnieren.

Betrieb im effizienten kinetischen Bereich

Die Temperatur beeinflusst direkt die Reaktionsgeschwindigkeit. Heizen ermöglicht es dem System, im effizientesten kinetischen Bereich zu arbeiten. Dies stellt sicher, dass die Synthese mit einer praktischen Geschwindigkeit abläuft, anstatt sich endlos hinzuziehen.

Verständnis der Kompromisse

Obwohl Heizen und Rühren unerlässlich sind, müssen sie sorgfältig ausbalanciert werden, um eine Beeinträchtigung der Synthese zu vermeiden.

Das Risiko schlechter Agitation

Wenn das Rühren unzureichend ist, leidet das System unter inkonsistenten Reaktionsraten. Lokal begrenzte "Hot Spots" können entstehen, wo Wärme nicht gleichmäßig verteilt wird, was potenziell zu Nebenreaktionen oder Zersetzung führen kann, während andere Bereiche aufgrund von Reaktantenverarmung nicht reagiert haben.

Die Gefahr thermischer Ungleichgewichte

Wenn das Heizen unkontrolliert erfolgt, kann die Reaktion aus ihrem effizienten kinetischen Bereich austreten. Zu wenig Wärme überwindet die Energiebarriere nicht, was zu keinem Produkt führt. Umgekehrt kann übermäßige Hitze das System über stabile Grenzen hinaus treiben, die thermodynamischen Kontrollen außer Kraft setzen und das Produkt ruinieren.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Syntheseprozess zu optimieren, müssen Sie Ihre Ausrüstung basierend auf den spezifischen limitierenden Faktoren Ihrer Reaktion abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Reaktionsgeschwindigkeit (Geschwindigkeit) liegt: Priorisieren Sie die Heizpräzision, um sicherzustellen, dass das System konstant über der Aktivierungsenergiebarriere arbeitet, ohne Stabilitätsgrenzen zu überschreiten.

- Wenn Ihr Hauptaugenmerk auf der Produktkonsistenz liegt: Priorisieren Sie die Rühreffizienz, um Konzentrationsgradienten zu eliminieren und sicherzustellen, dass jedes Molekül die gleichen Reaktionsbedingungen erfährt.

Die erfolgreichsten Syntheseprozesse betrachten Heizen und Rühren nicht als separate Aufgaben, sondern als integriertes System zur Kontrolle des molekularen Verhaltens.

Zusammenfassungstabelle:

| Merkmal | Unterstützungstyp | Hauptrolle bei der Synthese |

|---|---|---|

| Rühren | Kinetisch | Gewährleistet physikalische Homogenität, eliminiert Gradienten und maximiert die Kollisionshäufigkeit. |

| Heizen | Thermodynamisch | Liefert Energie zur Überwindung von Aktivierungsbarrieren und hält optimale Reaktionsgeschwindigkeiten aufrecht. |

| Synergie der Ausrüstung | Integriert | Verhindert lokale "Hot Spots" und gewährleistet eine konsistente Produktqualität über die gesamte Charge hinweg. |

Maximieren Sie Ihre Synthesepräzision mit KINTEK

Lassen Sie nicht zu, dass eine ineffiziente Wärmeübertragung oder schlechte Agitation Ihre Forschungsergebnisse beeinträchtigt. KINTEK bietet Hochleistungs-Laborlösungen – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen –, die alle an Ihre spezifischen thermodynamischen und kinetischen Anforderungen angepasst werden können. Unsere Hochtemperaturöfen und Laborgeräte, unterstützt durch erstklassige F&E und Präzisionsfertigung, gewährleisten gleichmäßige Wärmefelder und stabile Reaktionsumgebungen für Forscher und industrielle Hersteller gleichermaßen.

Bereit, Ihre Reaktionskonsistenz zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Sebastian Jarczewski, Piotr Kuśtrowski. Improved Catalytic Efficiency of Pt/CeO<sub>2</sub> in Toluene Combustion by Its Incorporation in the Structure of Hydrophobic Mesoporous Carbon. DOI: 10.1002/cctc.202500204

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was sind die Vorteile eines Vakuumtrockenschranks für CT- und CCT-Vorläufermaterialien? Erhaltung der nanostrukturellen Integrität

- Warum ist ein industrieller Trockenschrank für Borcarbid-Mischschlämme notwendig? Sicherstellung der Beschichtungsintegrität & Präzision

- Wie werden thermische Verarbeitungsanlagen üblicherweise kategorisiert? Wählen Sie den richtigen Ofen für Ihr Labor

- Warum ist Vakuum-Gefriertrocknung für FeNC/MXen-Katalysatoren notwendig? Erhaltung der 2D-Architektur für Spitzenleistung

- Welche technischen Vorteile bieten Hochtemperatur-Ofensysteme für robuste flexible Verbindungsleitungen? Erhöhte Haltbarkeit

- Wie verbessert die Wärmebehandlung die mechanischen Eigenschaften von AZO- und ZnO-Beschichtungen? Erhöht Haltbarkeit & Härte

- Wie wird Vakuum typischerweise in der Praxis definiert? Druckreduzierung für Ihre Anwendungen verstehen

- Wie verbessert die sauerstoffangereicherte Verbrennung (OEC) die thermische Effizienz von Öfen? Steigern Sie Energieeinsparungen und Wärmeausnutzung