Hochtemperatur-Ofensysteme bieten entscheidende Präzision für die Modifizierung von Materialeigenschaften, die für flexible Elektronik notwendig sind. Insbesondere Konfigurationen wie Röhren- und chemische Gasphasenabscheidungsöfen (CVD) ermöglichen es Ingenieuren, mechanische Flexibilität von elektrischer Leitfähigkeit durch streng kontrollierte Wärmebehandlungen zu entkoppeln.

Durch die Ermöglichung spezifischer Hochtemperaturprozesse in geregelten Gasumgebungen ermöglichen diese Systeme die Synthese von Verbundwerkstoffen, die auch bei signifikanter Dehnung und zyklischer Belastung die elektrische Integrität aufrechterhalten.

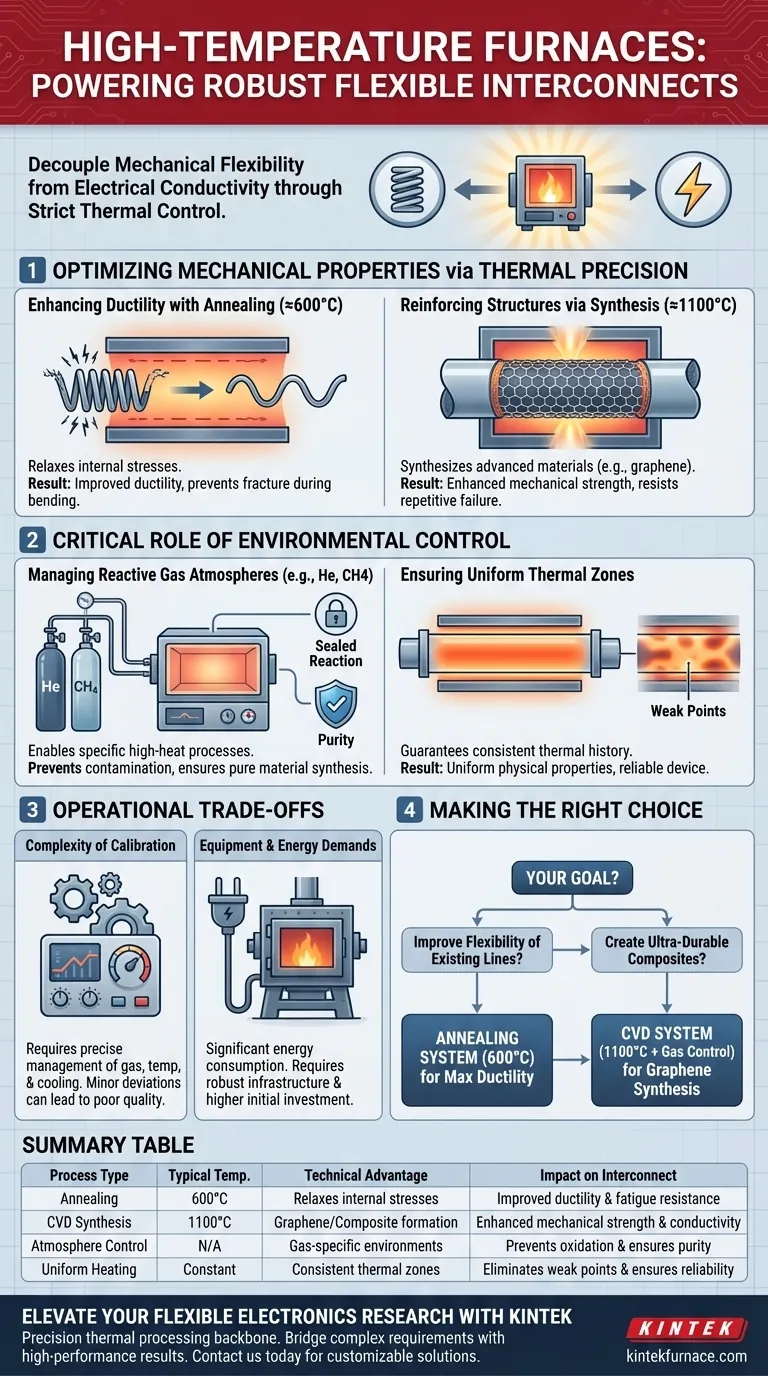

Optimierung mechanischer Eigenschaften durch thermische Präzision

Verbesserung der Duktilität durch Glühen

Die größte Herausforderung bei flexiblen Verbindungsleitungen ist die Verhinderung von Metallermüdung während der Bewegung. Hochtemperaturöfen lösen dieses Problem, indem sie präzise Glühprozesse bei etwa 600 °C ermöglichen.

Diese Wärmebehandlung entspannt die inneren Spannungen leitfähiger Metalle. Das Ergebnis ist eine signifikant verbesserte Duktilität, die es der Verbindungsleitung ermöglicht, sich zu biegen und zu verdrehen, ohne zu brechen.

Verstärkung von Strukturen durch Synthese

Über das einfache Glühen hinaus unterstützen diese Systeme die Hochtemperatursynthese bei viel höheren Schwellenwerten, wie z. B. 1100 °C. Diese Fähigkeit ist entscheidend für die Herstellung fortschrittlicher Verstärkungsmaterialien wie Graphen.

Durch die direkte Synthese von Graphenschichten auf oder innerhalb der Verbindungsleitungsstruktur können Ingenieure die mechanische Festigkeit des Materials verbessern. Dies schafft einen robusten Verbundwerkstoff, der einer Ermüdung bei wiederholtem Gebrauch widersteht.

Die entscheidende Rolle der Umgebungssteuerung

Verwaltung reaktiver Gasatmosphären

Die Temperatur ist nur die halbe Miete; die chemische Umgebung ist ebenso entscheidend. Hochtemperatursysteme sind darauf ausgelegt, spezifische Gasströme wie Helium oder Methan sicher und effektiv zu handhaben.

Diese Gase sind oft notwendige Vorläufer oder Trägergase für die Synthese fortschrittlicher Materialien wie Graphen. Der Ofen fungiert als versiegelte Reaktionskammer, die Kontaminationen verhindert und eine reine Materialsynthese gewährleistet.

Sicherstellung gleichmäßiger Temperaturzonen

Inkonsistente Erwärmung führt zu Schwachstellen in einer Verbindungsleitung, die unter Belastung zu Ausfallpunkten werden. Hochwertige Ofensysteme nutzen fundierte F&E und fortschrittliche Fertigung, um gleichmäßige Temperaturzonen zu gewährleisten.

Diese Gleichmäßigkeit stellt sicher, dass die gesamte Länge der Verbindungsleitung genau die gleiche thermische Behandlung erfährt. Folglich bleiben die physikalischen Eigenschaften – wie Elastizität und Leitfähigkeit – im gesamten Gerät konsistent.

Verständnis der betrieblichen Kompromisse

Komplexität der Kalibrierung

Das Erreichen dieser Ergebnisse erfordert eine rigorose Kalibrierung. Die erwähnte "strenge Kontrolle" erfordert eine präzise Steuerung von Gasflussraten, Temperaturrampen und Kühlzyklen. Eine geringfügige Abweichung in der Gaszusammensetzung oder im Temperaturprofil kann zu schlechter Graphenqualität oder oxidierten Metallen führen.

Geräte- und Energiebedarf

Der Betrieb bei 1100 °C bedeutet einen erheblichen Energieverbrauch und erfordert eine robuste Laborinfrastruktur. Wie in den Fertigungsstandards angegeben, müssen diese Systeme nach exakten Spezifikationen gebaut sein, um solche Extreme sicher zu handhaben, was eine höhere Anfangsinvestition als bei Standardtrockenschränken darstellt.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Ofenkonfiguration für Ihr Projekt mit flexiblen Verbindungsleitungen auszuwählen, berücksichtigen Sie Ihre spezifischen Materialanforderungen:

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Flexibilität bestehender Metallleitungen liegt: Priorisieren Sie Systeme, die in der Lage sind, bei 600 °C stabil und gleichmäßig zu glühen, um die Duktilität zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultra-robuster, nächster Generation von Verbundwerkstoffen liegt: Sie benötigen ein CVD-fähiges System, das sicher 1100 °C erreichen und Kohlenwasserstoffgase für die Graphensynthese handhaben kann.

Erfolg in der flexiblen Elektronik beruht nicht nur auf den von Ihnen gewählten Materialien, sondern auch auf der Präzision der thermischen Behandlung, der sie ausgesetzt sind.

Zusammenfassungstabelle:

| Prozesstyp | Typische Temp. | Technischer Vorteil | Auswirkung auf Verbindungsleitung |

|---|---|---|---|

| Glühen | 600°C | Entspannt innere Spannungen | Verbesserte Duktilität & Ermüdungsbeständigkeit |

| CVD-Synthese | 1100°C | Graphen-/Verbundbildung | Verbesserte mechanische Festigkeit & Leitfähigkeit |

| Atmosphärenkontrolle | N/A | Gasspezifische Umgebungen | Verhindert Oxidation & gewährleistet Materialreinheit |

| Gleichmäßige Erwärmung | Konstant | Konsistente Temperaturzonen | Eliminiert Schwachstellen & gewährleistet Gerätezuverlässigkeit |

Erweitern Sie Ihre Forschung im Bereich flexible Elektronik mit KINTEK

Präzise thermische Verarbeitung ist das Rückgrat der Verbindungstechnologie der nächsten Generation. Bei KINTEK schließen wir die Lücke zwischen komplexen Materialanforderungen und Hochleistungsergebnissen. Gestützt auf fundierte F&E und erstklassige Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten sind.

Ob Sie sich auf Hochleistungsglühen oder komplexe Graphensynthese konzentrieren, unsere Systeme bieten die anpassbaren Steuerungen und gleichmäßigen Temperaturzonen, die für Ihren Erfolg unerlässlich sind. Kontaktieren Sie uns noch heute, um die perfekte anpassbare Hochtemperatur-Lösung für Ihre Forschung zu finden.

Visuelle Anleitung

Referenzen

- Kaihao Zhang, Sameh Tawfick. Ultrathin damage-tolerant flexible metal interconnects reinforced by in-situ graphene synthesis. DOI: 10.1038/s41528-024-00300-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist eine präzise Temperaturregelung in Hochtemperaturöfen für VN-Legierungen notwendig? Beherrschen Sie den thermischen Phasenübergang

- Wie beeinflussen Oberflächenzustände die Kristallmorphologie von Lithiumcarbonat? Steuerung der Keimbildung für überlegene Partikelform

- Warum ist eine Niedertemperatur-Glühbehandlung für poröse Goldmikrosphären notwendig? Sicherstellung der strukturellen Integrität

- Wie beeinflusst ein Hochtemperatur-Sinterofen ZnO-Nanoröhrensensoren? Maximale Empfindlichkeit und Stabilität freischalten

- Welche Bedeutung hat ein Strömungsregelsystem für die Sicherheit bei der In-situ-Passivierung von U-6Nb-Pulvern?

- Warum ist die Verwendung eines Vakuumtrockenschranks für poröse Graphenkathoden notwendig? Gewährleistung einer Spitzenleistung der Batterie

- Warum ist ein spezialisiertes Röstsimulationsgerät notwendig? Optimierung der Qualität und Festigkeit von Eisenerzpellets

- Welche Informationen liefert die TG-DTG-Analyse für AASC? Analyse der thermischen Stabilität und der Hydratationsprodukte