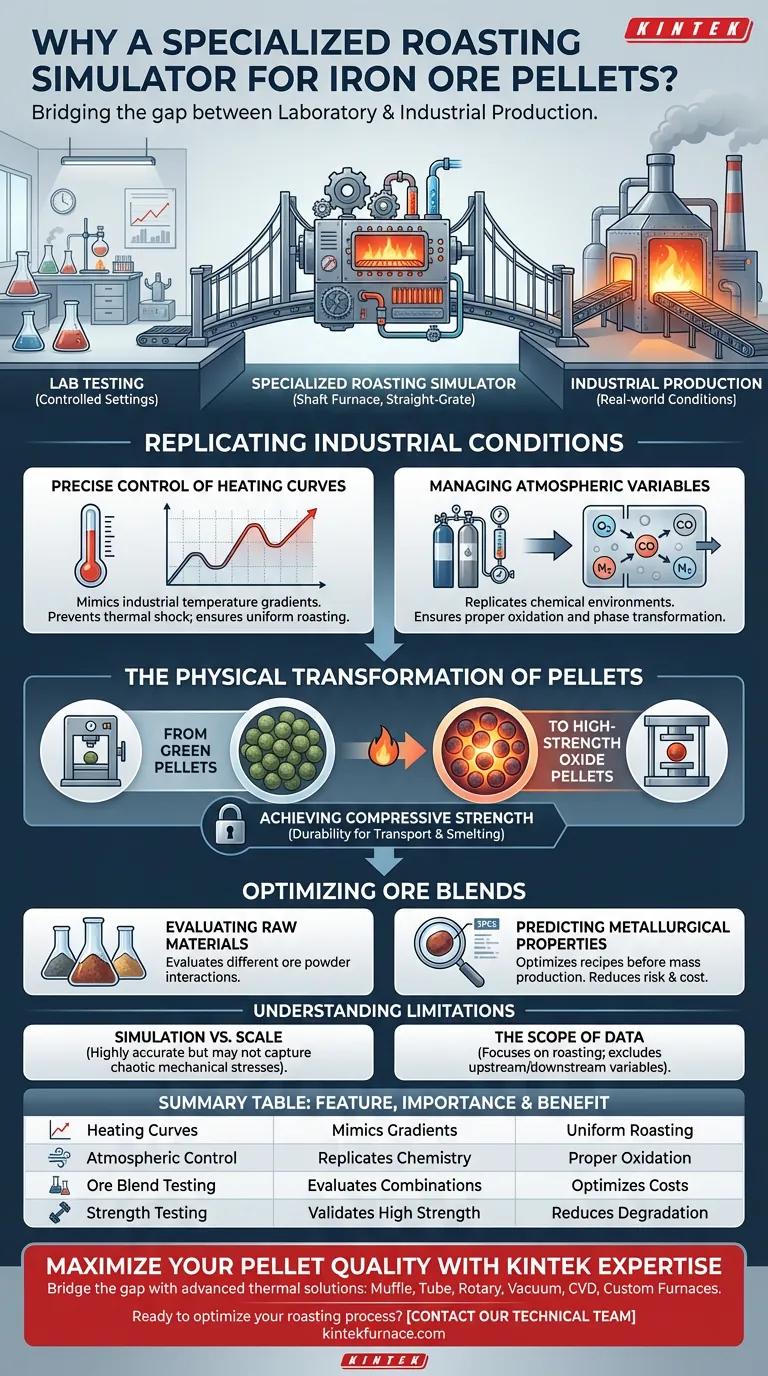

Spezialisierte Röstsimulationsgeräte sind wesentliche Werkzeuge, um die Lücke zwischen Labortests und industrieller Produktion zu schließen. Sie sind notwendig, da sie die spezifischen thermischen und atmosphärischen Bedingungen der industriellen Rostung auf einem Rostofen genau nachbilden. Diese Fähigkeit ermöglicht es Ingenieuren, rohe "grüne" Pellets unter kontrollierten Bedingungen in hochfeste Oxidpellets umzuwandeln und so sicherzustellen, dass das Endprodukt strenge Festigkeitsanforderungen erfüllt.

Durch die Nachbildung exakter industrieller Heizkurven und atmosphärischer Bedingungen ermöglichen diese Simulatoren den Herstellern, Erzgemische zu testen und metallurgische Eigenschaften vorherzusagen, ohne das Risiko und die Kosten von groß angelegten Testläufen.

Nachbildung industrieller Bedingungen

Präzise Steuerung von Heizkurven

Die industrielle Röstung ist kein statischer Prozess; sie beinhaltet komplexe Temperaturgradienten. Ein spezialisierter Simulator ist erforderlich, um präzise Heizkurven bereitzustellen, die diesen industriellen Realitäten entsprechen.

Ohne diese Präzision würde der thermische Schock oder die Aufheizrate, die auf das Pellet angewendet wird, nicht den tatsächlichen Produktionsbedingungen entsprechen.

Verwaltung atmosphärischer Variablen

Temperatur ist nur ein Teil der Gleichung; die chemische Umgebung ist gleichermaßen wichtig. Diese Geräte bieten eine strenge atmosphärische Kontrolle während des Röstprozesses.

Dies stellt sicher, dass die Oxidationsreaktionen genau so ablaufen, wie sie in einem vollwertigen Schachtofen- oder Rostofensystem ablaufen würden.

Die physikalische Umwandlung von Pellets

Von Grün zu Oxid

Die Hauptfunktion dieser Geräte ist die Ermöglichung der notwendigen physikalischen und chemischen Reaktionen. Sie nehmen "grüne" (rohe) Pellets auf und setzen sie hohen Temperaturen aus, um sie in Oxidpellets umzuwandeln.

Diese Phasenänderung ist entscheidend für die Stabilisierung der Pelletstruktur, bevor sie in einen Hochofen gelangt.

Erreichung der Druckfestigkeit

Das ultimative Ziel des Röstprozesses ist die Haltbarkeit. Die Simulation stellt sicher, dass die Pellets eine hohe Druckfestigkeit entwickeln.

Wenn einem Pellet diese Festigkeit fehlt, wird es während des Transports oder im Ofen abgebaut, was zu Ineffizienzen führt.

Optimierung von Erzgemischen

Bewertung von Rohstoffen

Hersteller verwenden selten nur eine einzige Eisenerzquelle. Diese Geräte sind entscheidend für die Bewertung, wie verschiedene Erzpulvergemische während des Erhitzens interagieren.

Vorhersage metallurgischer Eigenschaften

Durch die Durchführung von Kleinseriensimulationen können Ingenieure die endgültigen metallurgischen Eigenschaften eines bestimmten Gemisches bestimmen.

Dies ermöglicht die Anpassung von Rezepturen zur Maximierung der Qualität, bevor die Massenproduktion beginnt.

Verständnis der Grenzen

Simulation vs. Maßstab

Obwohl diese Geräte hochpräzise sind, bleiben sie Simulationen. Sie isolieren Variablen auf eine Weise, die die chaotischen mechanischen Belastungen eines sich kontinuierlich bewegenden industriellen Rostes möglicherweise nicht erfasst.

Der Umfang der Daten

Das Gerät konzentriert sich speziell auf die Röstphase. Es berücksichtigt keine vorgelagerten Variablen beim Mischen oder nachgelagerten Variablen beim Abkühlen, es sei denn, es ist speziell dafür konfiguriert.

Die richtige Wahl für Ihr Ziel treffen

Um den Wert eines Röstsimulators zu maximieren, richten Sie seine Verwendung an Ihren spezifischen Produktionszielen aus:

- Wenn Ihr Hauptaugenmerk auf Produktlanglebigkeit liegt: Verwenden Sie das Gerät, um die Druckfestigkeit von Pellets unter maximaler thermischer Belastung rigoros zu testen.

- Wenn Ihr Hauptaugenmerk auf Kostenoptimierung liegt: Verwenden Sie das Gerät, um günstigere Erzpulvergemische zu bewerten und zu sehen, ob sie metallurgische Standards einhalten können.

Diese Geräte liefern letztendlich die empirischen Beweise, die benötigt werden, um die industrielle Leistung mit Zuversicht vorherzusagen.

Zusammenfassungstabelle:

| Merkmal | Bedeutung in der Simulation | Nutzen für die Produktion |

|---|---|---|

| Heizkurven | Nachbildung industrieller Temperaturgradienten | Verhindert thermischen Schock; gewährleistet gleichmäßiges Rösten |

| Atmosphärische Kontrolle | Nachbildung chemischer Umgebungen | Gewährleistet ordnungsgemäße Oxidation und Phasenübergänge |

| Test von Erzgemischen | Bewertung verschiedener Pulver-Kombinationen | Optimiert Rohstoffkosten ohne Produktionsrisiko |

| Festigkeitstests | Validierung hoher Druckfestigkeit | Reduziert Abbau während Transport und Verhüttung |

Maximieren Sie Ihre Pelletqualität mit KINTEK Expertise

Schließen Sie die Lücke zwischen Laborforschung und industriellem Scale-up mit den fortschrittlichen thermischen Lösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig an Ihre einzigartigen Pelletierungs- und Röstungsanforderungen anpassbar.

Ob Sie Erzpulvergemische verfeinern oder auf maximale Druckfestigkeit testen, unsere präzisionsgefertigten Geräte liefern die zuverlässigen Daten, die Sie benötigen, um Kosten zu senken und metallurgische Eigenschaften zu verbessern.

Bereit, Ihren Röstprozess zu optimieren? Kontaktieren Sie noch heute unser technisches Team, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Wuju Zhang, Congcong Yang. Grinding of Australian and Brazilian Iron Ore Fines for Low-Carbon Production of High-Quality Oxidised Pellets. DOI: 10.3390/min14030236

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Rolle spielt die Hochvakuum-Thermoverdampfungsanlage bei CsPbBr3-Detektoren? Optimierung der Elektrodenherstellung

- Welche Funktion erfüllt ein Labortrockenschrank bei der Verarbeitung von PZT-Vorläuferpulvern? Optimieren Sie die Keramikqualität

- Warum erfordert hochphenylleitfähiger Silikonkautschuk eine Sekundärvulkanisation? Wesentlicher Leitfaden zur Stabilität

- Wie beeinflusst die Steuerung des hochreinen Argon-Gasflusses die Abscheidung von Al/Ni-Filmen? Master Precision Sputtering

- Was ist das Ziel der Festlegung von Temperaturgradienten von 40 °C, 50 °C und 60 °C? Optimierung der Lebensfähigkeit der Joghurt-Trocknung

- Welche Vorteile bietet Torfkoks im Vergleich zu herkömmlichem Holzkohle? Steigern Sie die Effizienz Ihres Ofens um 22 %

- Warum wird für CZTS PLD ein Druck von 10^-6 mbar benötigt? Gewährleistung einer reinen, hocheffizienten Dünnschichtabscheidung

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern