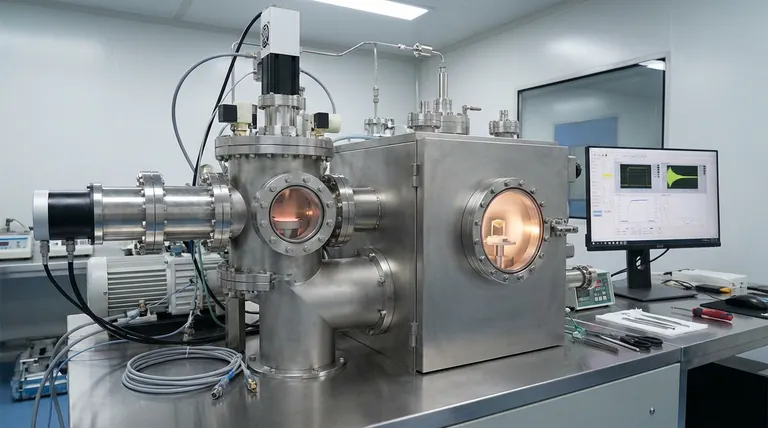

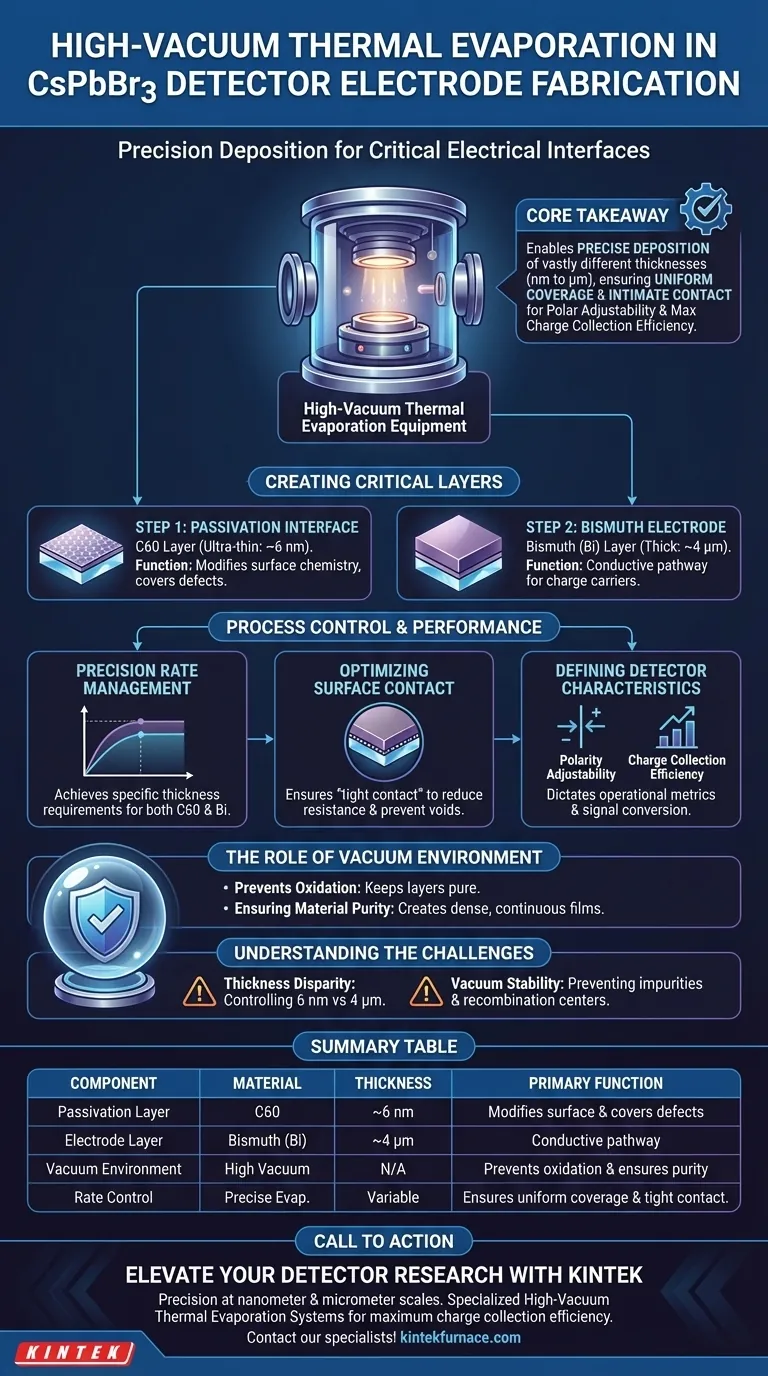

Hochvakuum-Thermoverdampfungsanlagen fungieren als zentrales Fertigungswerkzeug für den Aufbau kritischer elektrischer Schnittstellen auf CsPbBr3-Einkristalldetektoren. Sie sind speziell dafür verantwortlich, sequenziell eine 6 nm C60-Passivierungsschicht und eine 4 Mikrometer dicke Bismut (Bi)-Elektrodenschicht direkt auf die Kristalloberfläche aufzubringen.

Kernbotschaft Der Hauptwert der Anlage liegt in ihrer Fähigkeit, mit hoher Präzision stark unterschiedliche Schichtdicken – von Nanometern bis zu Mikrometern – aufzubringen. Durch die Steuerung der Verdampfungsraten in einem kontrollierten Vakuum gewährleistet sie die gleichmäßige Bedeckung und den engen Kontakt, die notwendig sind, um die Polaritätsanpassbarkeit des Detektors zu definieren und die Ladungssammel-Effizienz zu maximieren.

Erstellung der kritischen Funktionsschichten

Die Passivierungsschnittstelle

Die anfängliche Aufgabe der Anlage besteht darin, eine C60-Passivierungsschicht aufzubringen.

Diese Schicht ist extrem dünn und misst etwa 6 Nanometer.

Ihre Hauptfunktion besteht darin, die Oberflächenchemie des CsPbBr3-Kristalls zu modifizieren, bevor die eigentliche Elektrode aufgebracht wird.

Die Bismut-Elektrode

Nach der Passivierung wird die Anlage verwendet, um das Hauptmaterial der Elektrode aufzubringen.

Für diese spezielle Anwendung wird eine Bismut (Bi)-Schicht mit einer Dicke von etwa 4 Mikrometern aufgebracht.

Diese Schicht dient als leitfähiger Pfad für die Ladungsträger, um das Gerät zu verlassen.

Sicherstellung der Geräteleistung durch Prozesskontrolle

Präzise Ratensteuerung

Die Anlage ermöglicht es den Bedienern, die Rate, mit der Materialien verdampft werden, streng zu kontrollieren.

Diese Kontrolle ist entscheidend, um die spezifischen Dickenanforderungen sowohl der ultradünnen C60-Schicht als auch der wesentlich dickeren Bi-Schicht zu erfüllen.

Optimierung des Oberflächenkontakts

Die Leistung eines Strahlungsdetektors hängt von der Qualität der Schnittstelle zwischen Kristall und Elektrode ab.

Die Thermoverdampfung gewährleistet einen "engen Kontakt" zwischen den Schichten und der Einkristalloberfläche.

Diese physikalische Nähe reduziert den Widerstand und verhindert Hohlräume, die Ladungen einfangen könnten.

Definition der Detektoreigenschaften

Die Qualität dieser aufgebrachten Schichten bestimmt direkt die Betriebsparameter des Endgeräts.

Insbesondere bestimmt die Gleichmäßigkeit der Abscheidung die Polaritätsanpassbarkeit des Detektors.

Darüber hinaus steuert die Integrität des Kontakts die Ladungssammel-Effizienz, die das Maß dafür ist, wie effektiv der Detektor Strahlung in ein elektrisches Signal umwandelt.

Die Rolle der Vakuumumgebung

Verhinderung von Oxidation

Während der Schwerpunkt auf der Abscheidung liegt, ist der Aspekt "Hochvakuum" funktional und nicht nur ein Unterscheidungsmerkmal.

Basierend auf allgemeinen Prinzipien dieser Technologie verhindert die Vakuumumgebung, dass Sauerstoff mit den verdampften Ausgangsmaterialien interagiert.

Dies stellt sicher, dass die abgeschiedenen Schichten rein und frei von Oxiden bleiben, die als Isolatoren wirken und die Leistung beeinträchtigen.

Sicherstellung der Materialreinheit

Die Niederdruckumgebung ermöglicht es den Dampfpartikeln, zum Substrat zu gelangen, ohne mit Gasmolekülen zu kollidieren.

Dies erzeugt einen dichten, kontinuierlichen Film anstelle einer porösen oder kontaminierten Struktur.

Herausforderungen verstehen

Dickenunterschied

Eine erhebliche Herausforderung bei diesem Prozess ist die Bewältigung des enormen Unterschieds in der Größenordnung zwischen den beiden Schichten.

Die Anlage muss in der Lage sein, eine 6 nm dicke Schicht (C60) präzise zu steuern und gleichzeitig die Abscheidung für eine 4 $\mu$m dicke Schicht (Bi) aufrechtzuerhalten.

Ein Versäumnis, effektiv zwischen diesen Größenordnungen umzuschalten, kann zu schlechter Passivierung oder unzureichender Elektrodenleitfähigkeit führen.

Vakuumstabilität

Die Qualität des Films hängt vollständig von der Aufrechterhaltung eines stabilen Vakuums ab.

Jede Druckschwankung während des Verdampfungsprozesses kann Verunreinigungen an der Grenzfläche einschleppen.

Diese Verunreinigungen erzeugen Rekombinationszentren, die das elektrische Signal abtöten, bevor es gesammelt werden kann.

Optimierung der Fertigung für Detektorqualität

Um die Leistung von CsPbBr3-Detektoren zu maximieren, muss der Verdampfungsprozess auf die spezifische Funktion jeder Schicht zugeschnitten werden.

- Wenn Ihr Hauptaugenmerk auf Signalstabilität liegt: Priorisieren Sie die Präzision der C60-Passivierungsschichtabscheidung, um sicherzustellen, dass die Defekte der Kristalloberfläche ausreichend abgedeckt sind.

- Wenn Ihr Hauptaugenmerk auf Ladungssammlung liegt: Stellen Sie sicher, dass die Bismut-Abscheidungsrate optimiert ist, um eine dichte, hohlraumfreie Bulk-Elektrode zu erzeugen, die fest an der Passivierungsschicht haftet.

Die ultimative Empfindlichkeit des Detektors wird nicht nur durch die Kristallqualität bestimmt, sondern auch durch die Integrität der verdampften Kontakte, die das Signal extrahieren.

Zusammenfassungstabelle:

| Prozesskomponente | Material | Dicke | Hauptfunktion |

|---|---|---|---|

| Passivierungsschicht | C60 | ~6 nm | Modifiziert Oberflächenchemie & bedeckt Defekte |

| Elektrodenschicht | Bismut (Bi) | ~4 μm | Bietet leitfähigen Pfad für Ladungsträger |

| Vakuumumgebung | Hochvakuum | N/A | Verhindert Oxidation & gewährleistet hohe Materialreinheit |

| Ratenkontrolle | Präzise Verdampfung | Variabel | Gewährleistet gleichmäßige Bedeckung & engen physikalischen Kontakt |

Verbessern Sie Ihre Einkristalldetektor-Forschung mit KINTEK

Präzision sowohl im Nano- als auch im Mikrometerbereich ist entscheidend für die Herstellung von Hochleistungs-Elektroden. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK spezialisierte Hochvakuum-Thermoverdampfungssysteme, neben unseren Muffel-, Rohr-, Dreh- und CVD-Systemen, die alle an Ihre individuellen Laboranforderungen angepasst werden können.

Ob Sie empfindliche Passivierungsschichten oder Bulk-Metallelektroden abscheiden, unsere Ausrüstung gewährleistet die Vakuumstabilität und Ratenkontrolle, die für eine maximale Ladungssammel-Effizienz erforderlich sind.

Bereit, Ihren Dünnschichtabscheidungsprozess zu optimieren?

Kontaktieren Sie noch heute unsere Spezialisten, um die perfekte Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Jincong Pang, Guangda Niu. Reconfigurable perovskite X-ray detector for intelligent imaging. DOI: 10.1038/s41467-024-46184-0

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

Andere fragen auch

- Welche Vorteile bietet die Wasserstoff-Gasphasenpyrolyse gegenüber Inertgas? Überlegene Defunktionalisierung von Kohlenstoff freischalten

- Warum ist ein Vakuum-Heizvorbehandlungssystem für die Zeolith-Charakterisierung unerlässlich? Gewährleistung präziser Porendaten

- Welche Rolle spielen Hochtemperatur-Sinteröfen in der Keramik-SLA? Erreichen Sie 99 % Dichte in 3D-gedruckter Keramik

- Was ist die Bedeutung des Zuführsystems und der Erzverteilungsvorrichtung? Maximieren Sie die Effizienz der Ölschieferpyrolyse

- Was ist die Funktion eines industriellen Trockenschranks bei der Herstellung von ZnZrOx-Katalysatoren? Sicherstellung einer gleichmäßigen Adsorption des Metallvorläufers

- Was ist der Zweck der Verwendung eines Rotationsverdampfers oder eines Vakuumtrockenschranks? Erhaltung der SiC-Pulverqualität nach dem Mahlen

- Was ist der Zweck der Hochtemperatur-Homogenisierungsglühung? Optimierung der Duktilität von Ti-5Al-2.5Sn-0.2C-Legierungen

- Was sind die Kernvorteile der Verwendung eines Mikrowellensinterofens? Präzision bei Al2O3/TiC-Keramiken freischalten