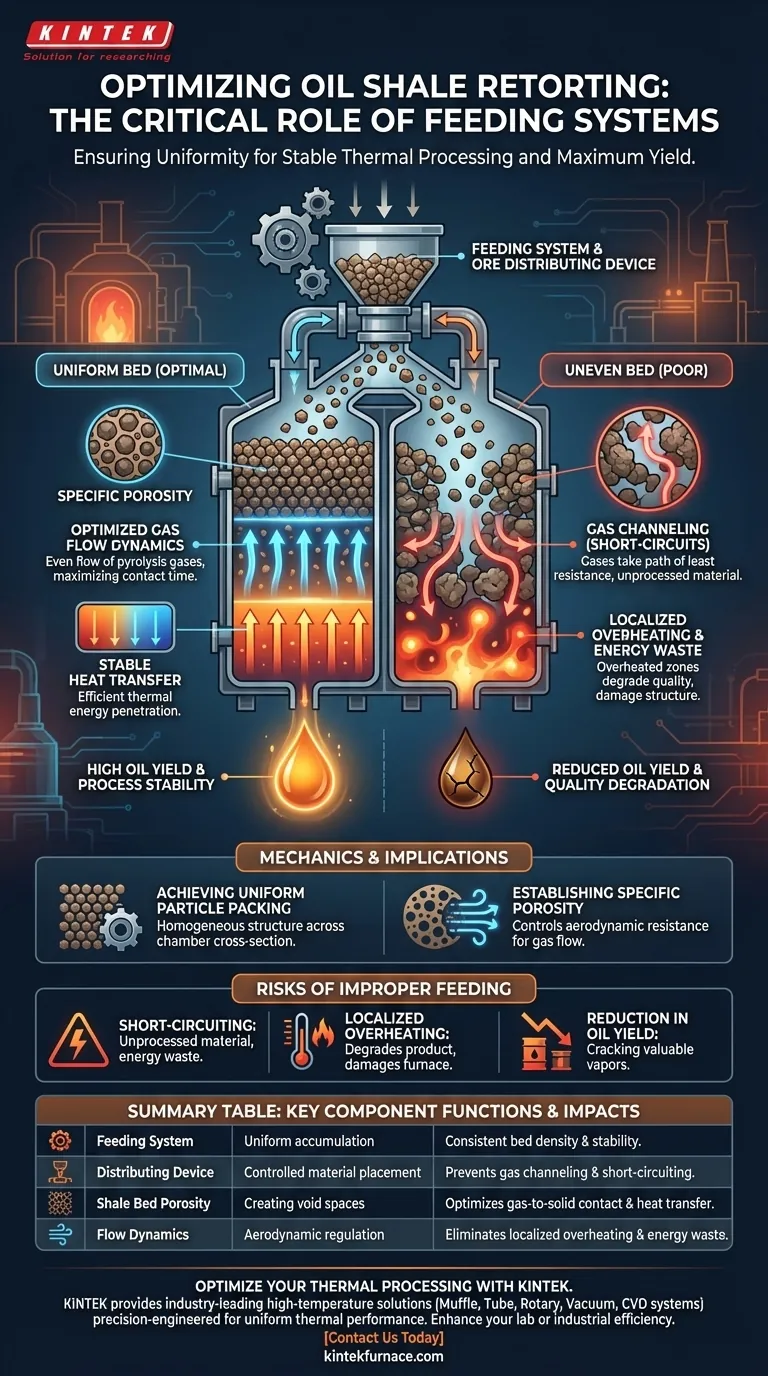

Das Zuführsystem und die Erzverteilungsvorrichtung sind die entscheidenden Regulatoren der Pyrolyseeffizienz. Ihre Hauptfunktion besteht darin, sicherzustellen, dass die Ölschieferpartikel gleichmäßig verteilt und dicht gepackt sind, wenn sie in die Pyrolysekammer gelangen. Diese mechanische Konsistenz ist die absolute Voraussetzung für eine stabile thermische Verarbeitung und optimale chemische Reaktionen.

Der operationelle Erfolg eines Retortenofens beruht auf der Schaffung eines Schieferbetts mit spezifischer, konsistenter Porosität. Durch die Gewährleistung einer gleichmäßigen Ansammlung verhindern diese Vorrichtungen Gasflussunregelmäßigkeiten und thermische Instabilität, die die Hauptursachen für eine reduzierte Ölausbeute sind.

Die Mechanik der Bettenbildung

Erreichen einer gleichmäßigen Partikelpackung

Die grundlegende Rolle dieser Geräte besteht darin, zu steuern, wie das Rohmaterial in den Ofen gelangt. Anstatt zufällig abgeladen zu werden, muss das System Ölschieferpartikel so platzieren, dass eine homogene Struktur entsteht. Dies gewährleistet, dass die Materialdichte über den gesamten Querschnitt der Kammer konsistent ist.

Schaffung spezifischer Porosität

Das Ergebnis einer gleichmäßigen Packung ist ein Materialbett mit spezifischer Porosität. Porosität bezieht sich auf die Hohlräume zwischen den Schieferpartikeln, durch die Gase strömen müssen. Die Kontrolle dieser Variable ist unerlässlich, da sie den aerodynamischen Widerstand im Ofen bestimmt.

Thermische und chemische Auswirkungen

Optimierung der Gasflussdynamik

Ein gleichmäßig gepacktes Bett garantiert den gleichmäßigen Fluss von Pyrolysegasen. Wenn die Porosität konsistent ist, steigen die Gase vorhersehbar durch das Bett auf, anstatt durch lockere Stellen zu kanalisieren. Dies maximiert die Kontaktzeit zwischen der Wärmequelle und dem rohen Schiefer.

Gewährleistung einer stabilen Wärmeübertragung

Der Pyrolyseprozess beruht auf einer stabilen Wärmeübertragung von den Ofenwänden auf das Material. Eine gleichmäßige Verteilung stellt sicher, dass keine isolierenden Taschen oder übermäßig dichten Klumpen entstehen. Dies ermöglicht es der thermischen Energie, gleichmäßig und effizient in das Schieferbett einzudringen.

Risiken einer unsachgemäßen Beschickung verstehen

Gefahr von Kurzschlüssen

Wenn die Verteilungsvorrichtung das Bett nicht gleichmäßig packt, nehmen die Gase den Weg des geringsten Widerstands. Dies erzeugt "Kurzschlüsse", bei denen heiße Gase große Teile des Erzes umgehen. Das Ergebnis ist unverarbeitetes Rohmaterial und erhebliche Energieverschwendung.

Auswirkungen lokaler Überhitzung

Eine ungleichmäßige Verteilung führt oft zu lokaler Überhitzung. Wenn Wärme nicht gleichmäßig absorbiert wird, können bestimmte Zonen die Zieltemperaturen überschreiten. Dies beeinträchtigt die Qualität des Produkts und kann die Ofenstruktur im Laufe der Zeit beschädigen.

Reduzierung der Ölausbeute

Die ultimative Folge einer schlechten Beschickung ist ein messbarer Rückgang der Ölausbeute. Überhitzte Bereiche können wertvolle Öl-Dämpfe in weniger wertvolle Gase zerlegen. Gleichzeitig können untererhitzte Bereiche ihren Ölgehalt nicht vollständig freisetzen.

Die richtige Wahl für Ihr Ziel treffen

Während das Ofendesign Aufmerksamkeit erregt, diktiert der Beschickungsmechanismus oft die tatsächlichen Leistungsmetriken.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute liegt: Stellen Sie sicher, dass die Verteilungsvorrichtung so kalibriert ist, dass strenge Porositätsstandards eingehalten werden, um Gas kanalbildung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Priorisieren Sie Zuführsysteme, die eine gleichmäßige Partikeldichte von der Wand zum Zentrum gewährleisten, um die Wärmeübertragung zu stabilisieren.

Konsistenz am Einlass verhindert Chaos im Reaktor.

Zusammenfassungstabelle:

| Schlüsselkomponente | Hauptfunktion | Auswirkung auf die Pyrolyse |

|---|---|---|

| Zuführsystem | Gleichmäßige Partikelansammlung | Gewährleistet konsistente Bettdichte & Stabilität |

| Verteilungsvorrichtung | Kontrollierte Materialplatzierung | Verhindert Gas kanalbildung & Kurzschlüsse |

| Schieferbett-Porosität | Schaffung von Hohlräumen | Optimiert Gas-Feststoff-Kontakt & Wärmeübertragung |

| Flussdynamik | Aerodynamische Regelung | Eliminiert lokale Überhitzung & Energieverschwendung |

Optimieren Sie Ihre thermische Verarbeitung mit KINTEK

Lassen Sie nicht zu, dass eine ineffiziente Materialverteilung Ihre Produktionsausbeute beeinträchtigt. KINTEK bietet branchenführende Hochtemperaturlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle präzisionsgefertigt sind, um eine gleichmäßige thermische Leistung zu gewährleisten.

Ob Sie kundenspezifische Öfen oder fachkundige F&E-Unterstützung benötigen, unser Team ist bereit, die Effizienz Ihres Labors oder Ihrer Industrie zu verbessern. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere anpassbare Fertigung Ihre kritischsten chemischen Reaktionen stabilisieren kann.

Visuelle Anleitung

Referenzen

- Lixin Zhao, Luwei Pan. Numerical Study of the Combustion-Flow-Thermo-Pyrolysis Process in an Innovative Externally Heated Oil Shale Retort. DOI: 10.3390/sym17071055

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum ist eine präzise Temperaturregelung in einem Trockenschrank für die Lebensdauer von Li-SPAN-Batterien entscheidend? Sorgen Sie für Spitzenleistung

- Welche Methoden der Wärmeübertragung gibt es in Öfen? Meistere die Wärmeregelung für bessere Ergebnisse

- Wie verbessert der sekundäre Wärmebehandlungsprozess die Batterieleistung? Optimieren Sie SHPC/N-CNT-Verbundwerkstoffe noch heute

- Warum wird ein Vakuumtrockenschrank für Vorläufergemische benötigt? Erreichen Sie eine stabile, qualitativ hochwertige Pulververarbeitung

- Wie lauten die Temperaturbereiche für industrielle Heizprozesse bei niedrigen, mittleren und hohen Temperaturen? Optimieren Sie Ihren Prozess mit KINTEK

- Welche Rolle spielt ein elektrischer Umlufttrockenschrank bei der Vorbehandlung von SBD? Optimieren Sie Ihre Biomasseforschung

- Was sind die technischen Vorteile der Verwendung der Salzschmelzmethode? Verbessern Sie Ihre Synthese von Biomasse-Kohlenstoffträgern

- Wie beeinflusst ein Zinkoxid (ZnO)-Katalysator die PET-Pyrolyse? Optimieren Sie Ausbeuten & Effizienz