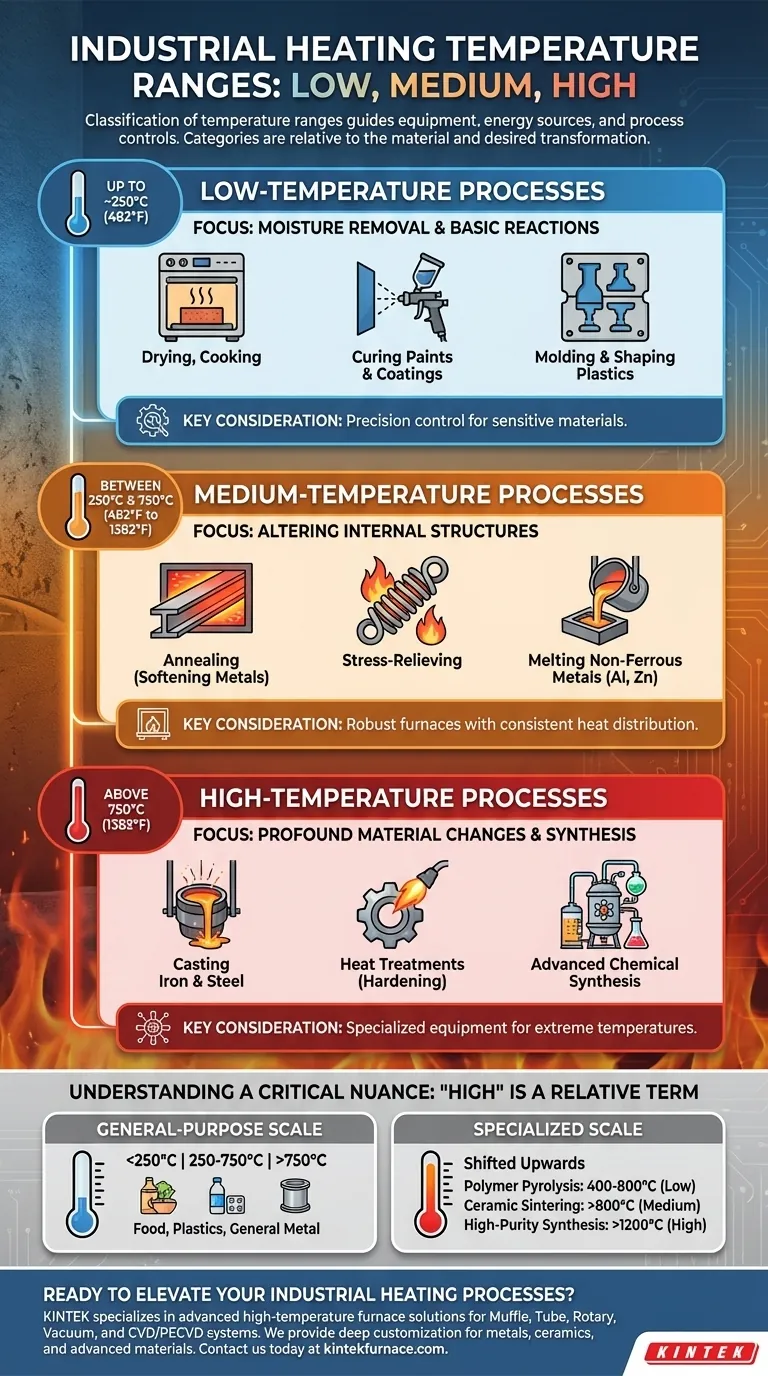

In industriellen Anwendungen werden Temperaturbereiche im Allgemeinen in drei verschiedene Kategorien eingeteilt. Prozesse bei niedrigen Temperaturen laufen bis zu etwa 250 °C (482 °F), Prozesse bei mittleren Temperaturen liegen zwischen 250 °C und 750 °C (482 °F bis 1382 °F) und Prozesse bei hohen Temperaturen finden oberhalb von 750 °C (1382 °F) statt. Diese Klassifizierungen leiten die Auswahl der Ausrüstung, der Energiequellen und der Prozesssteuerung.

Die Begriffe „niedrig“, „mittel“ und „hoch“ Temperatur sind nicht absolut; sie sind relativ zum Material und der gewünschten Umwandlung. Das Verständnis Ihres spezifischen Prozessziels ist wichtiger, als sich eine universelle Temperaturskala zu merken.

Definition des industriellen Heizspektrums

Industrielles Heizen ist keine Einheitsdisziplin. Die erforderliche Temperatur wird ausschließlich durch die physikalische oder chemische Veränderung bestimmt, die Sie in einem Material hervorrufen möchten, von der einfachen Trocknung bis zur vollständigen metallurgischen Umwandlung.

Niedertemperaturprozesse (bis ca. 250 °C)

Dieser Bereich befasst sich hauptsächlich mit der Entfernung von Feuchtigkeit und der Einleitung grundlegender chemischer Reaktionen in wärmeempfindlichen Materialien.

Zu den Prozessen gehören industrielles Kochen, Trocknen von Holz oder Lebensmitteln, Aushärten von Farben und Beschichtungen sowie Formen oder Gestalten der meisten gängigen Kunststoffe. Der Energieeintrag ist relativ gering, und das Ziel ist oft, den Zustand des Materials zu verändern, ohne seine Kernchemie grundlegend zu verändern.

Mitteltemperaturprozesse (ca. 250 °C bis ca. 750 °C)

In diesem Bereich beginnen wir, die innere Struktur von Materialien, insbesondere Metallen, zu verändern, ohne sie notwendigerweise zu schmelzen.

Dies ist das Gebiet des Glühens, das Metalle weicher macht, um die Duktilität zu verbessern, und des Spannungsarmglühens, das durch die Herstellung verursachte innere Spannungen beseitigt. Es umfasst auch das Schmelzen bestimmter Kunststoffe und Nichteisenmetalle wie Aluminium oder Zink zum Gießen.

Hochtemperaturprozesse (über ca. 750 °C)

Diese Kategorie erfordert einen erheblichen Energieeintrag, um tiefgreifende Materialveränderungen zu erreichen, einschließlich Schmelzen, Verhütten und fortgeschrittener chemischer Synthese.

Hochtemperaturanwendungen umfassen das Gießen von Eisen und Stahl, die Durchführung intensiver Wärmebehandlungen wie Härten und die Ermöglichung komplexer chemischer Reaktionen zur Materialherstellung. Auch Plasmaanwendungen und fortschrittliche Synthesen fallen in diese anspruchsvolle Kategorie.

Verständnis einer kritischen Nuance: „Hoch“ ist ein relativer Begriff

Die Standardklassifizierungen bieten eine nützliche Basis, können aber ohne den richtigen Kontext irreführend sein. Für hochspezialisierte Bereiche verschiebt sich die gesamte Temperaturskala nach oben.

Die allgemeine Skala

Für die meisten gängigen Industrien – Lebensmittelverarbeitung, Kunststoffe, allgemeine Metallbearbeitung und Veredelung – ist das Rahmenwerk <250°C / 250-750°C / >750°C der zuverlässige Standard.

Die spezialisierte Skala

In Bereichen wie der Materialwissenschaft ändern sich die Definitionen dramatisch. Beispielsweise können bei der Polymerpyrolyse Temperaturen von 400 °C bis 800 °C als „Niedertemperatur“ betrachtet werden, da der Prozess bereits zum Starten erheblicher Energie bedarf.

Ebenso ist beim Keramiksintern 800 °C nur der Beginn des „mittleren“ Bereichs. Prozesse wie die Synthese von hochreinen Materialien können Temperaturen weit über 1200 °C erfordern, wodurch ihre Definition von „hoch“ weit über den allgemeinen Standard hinausgeht.

Warum dieser Unterschied wichtig ist

Die Verwendung des falschen Bezugsrahmens führt zur falschen Auswahl der Ausrüstung und Prozessgestaltung. Ein Ofen, der für die „Hochtemperatur“-Stahlbehandlung (z. B. 1000 °C) ausgelegt ist, unterscheidet sich in seiner Isolierung, den Heizelementen und den Steuerungssystemen grundlegend von einem, der für die „Hochtemperatur“-Materialsynthese (z. B. 1700 °C) gebaut wurde.

Den Prozess auf Ihr Material abstimmen

Der Umwandlungspunkt Ihres Materials, nicht ein generisches Etikett, sollte Ihr Leitfaden sein. Verwenden Sie diese Klassifizierungen, um Ihre Anforderungen zu formulieren und mit Anbietern und Ingenieuren zu kommunizieren.

- Wenn Ihr Hauptaugenmerk auf dem Aushärten, Trocknen oder Formen von Polymeren liegt: Sie arbeiten im Niedertemperaturbereich, wo präzise Steuerung oft wichtiger ist als reine Leistung.

- Wenn Ihr Hauptaugenmerk auf der Standardwärmebehandlung von Metallen wie dem Glühen liegt: Sie arbeiten im mittleren und unteren Hochtemperaturbereich und benötigen robuste Öfen mit gleichmäßiger Wärmeverteilung.

- Wenn Ihr Hauptaugenmerk auf Keramik, Verhüttung oder fortschrittlicher Materialsynthese liegt: Ihre Arbeitstemperaturen liegen am äußersten Ende der Skala, und Sie müssen bei der Spezifikation der Ausrüstung spezielle Definitionen verwenden.

Letztendlich sind diese Temperaturbereiche eine Karte und Ihr spezifischer Prozess ist das Ziel.

Zusammenfassungstabelle:

| Temperaturbereich | Typische Prozesse | Wichtige Überlegungen |

|---|---|---|

| Niedrig (Bis ca. 250 °C) | Trocknen, Aushärten, Formen von Kunststoffen | Präzise Steuerung für empfindliche Materialien |

| Mittel (ca. 250 °C bis ca. 750 °C) | Glühen, Spannungsarmglühen, Schmelzen von Nichteisenmetallen | Robuste Öfen mit gleichmäßiger Wärme |

| Hoch (Über ca. 750 °C) | Stahlgießen, Härten, chemische Synthese | Spezialausrüstung für extreme Temperaturen |

Bereit, Ihre industriellen Heizprozesse zu verbessern? Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Durch die Nutzung unserer außergewöhnlichen F&E und unserer Eigenfertigung bieten wir eine vielfältige Produktlinie an, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre experimentellen Bedürfnisse präzise erfüllen können, egal ob Sie mit Metallen, Keramiken oder fortschrittlichen Materialien arbeiten. Lassen Sie sich nicht von Temperaturproblemen zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Anlage für überlegene Leistung und Effizienz optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung