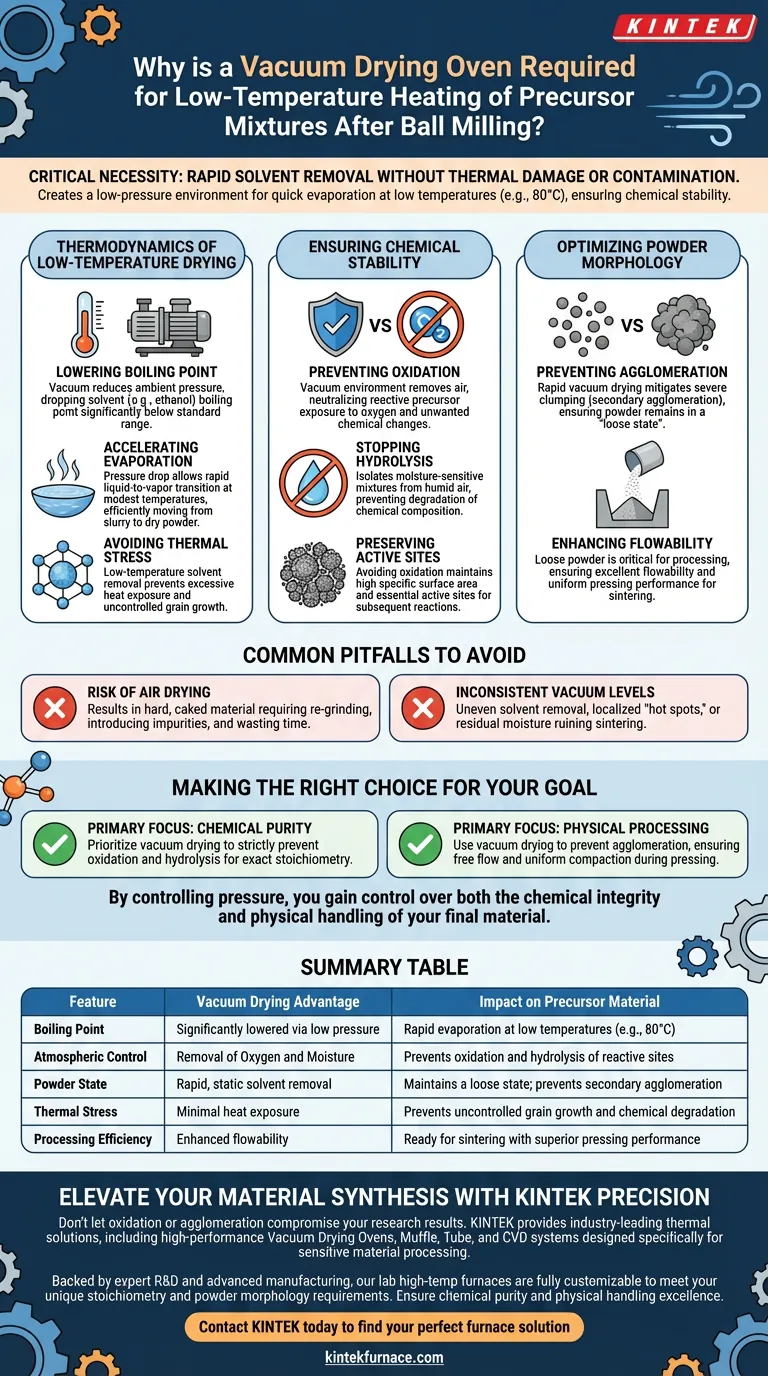

Die entscheidende Notwendigkeit eines Vakuumtrockenschranks liegt in seiner Fähigkeit, Lösungsmittel aus nach dem Mahlen erhaltenen Aufschlämmungen schnell zu entfernen, ohne das Material thermischen Schäden oder atmosphärischer Kontamination auszusetzen. Durch die Schaffung einer Umgebung mit niedrigem Druck ermöglicht der Ofen die schnelle Verdampfung von Lösungsmitteln wie Ethanol bereits bei Temperaturen von 80 °C, wodurch die chemische Stabilität des Vorläufers gewährleistet wird.

Die Vakuumumgebung verändert die Trocknungsdynamik grundlegend, indem sie den Siedepunkt des Lösungsmittels senkt. Dies ermöglicht eine schnelle Trocknung, die Oxidation und Agglomeration verhindert und ein loses, hochwertiges Pulver für das Sintern liefert.

Die Thermodynamik der Niedertemperaturtrocknung

Senkung des Siedepunkts

Der primäre Mechanismus ist die Reduzierung des Umgebungsdrucks. Im Vakuum sinkt der Siedepunkt von Lösungsmitteln wie Ethanol deutlich unter ihren Standardbereich.

Beschleunigung der Verdampfung

Dieser Druckabfall ermöglicht eine schnelle Verdampfung der flüssigen Phase, selbst bei moderaten Temperaturen (z. B. 80 °C). Diese Geschwindigkeit ist entscheidend für einen effizienten Übergang vom Aufschlämmungszustand zu einem trockenen Pulver.

Vermeidung von thermischem Stress

Da das Lösungsmittel bei niedrigerer Temperatur auskocht, ist das Vorläufermaterial keiner übermäßigen Hitze ausgesetzt. Dies verhindert ein unkontrolliertes Kornwachstum, das bei Hochtemperaturtrocknungsprozessen häufig auftritt.

Gewährleistung der chemischen Stabilität

Verhinderung von Oxidation

Die Standard-Lufttrocknung setzt reaktive Vorläufer Sauerstoff aus, was zu unerwünschten chemischen Veränderungen führt. Eine Vakuumumgebung entfernt Luft aus der Kammer und neutralisiert so effektiv das Risiko der Oxidation.

Verhinderung von Hydrolyse

Viele Vorläufergemische sind empfindlich gegenüber Luftfeuchtigkeit. Durch die Trocknung im Vakuum isolieren Sie das Material von feuchter Luft und verhindern Hydrolyse-Reaktionen, die die chemische Zusammensetzung des Gemisches abbauen würden.

Erhaltung von aktiven Zentren

Bei fortgeschrittenen Materialien wie Nanoblättern verhindert die Vermeidung von Oxidation die hohe spezifische Oberfläche des Materials. Dies erhält die wesentlichen aktiven Zentren, die für die nachfolgende Zusammensetzung oder Reaktionen erforderlich sind.

Optimierung der Pulvermorphologie

Verhinderung von Agglomeration

Die Trocknung in einer statischen Umgebung ohne Vakuum führt oft zu starkem Verklumpen oder sekundärer Agglomeration. Eine schnelle Vakuumtrocknung mildert dies und stellt sicher, dass das Pulver in einem "lockeren Zustand" bleibt.

Verbesserung der Fließfähigkeit

Ein loses, nicht agglomeriertes Pulver ist entscheidend für die nächste Verarbeitungsstufe. Es gewährleistet eine ausgezeichnete Fließfähigkeit und Pressleistung, sodass das Material leicht in Sintertiegel umgefüllt oder zu Formen gepresst werden kann.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko der Lufttrocknung

Der Versuch, die Vakuumstufe zu umgehen und einen Standard-Lufttrockenschrank zu verwenden, ist ein häufiger Fehler. Dies führt typischerweise zu einem harten, verkrusteten Material, das erneut gemahlen werden muss, was Verunreinigungen einführt und Zeit verschwendet.

Inkonsistente Vakuumwerte

Wenn der Vakuumdruck nicht konstant gehalten wird, wird die Lösungsmittelentfernung ungleichmäßig. Dies kann zu lokalen "Hot Spots" im Pulver oder zu Restfeuchtigkeit führen, die den Sinterprozess später ruiniert.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihres Vorläuferpulvers zu maximieren, passen Sie Ihre Trocknungsstrategie an Ihre spezifischen Materialanforderungen an:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie die Vakuumtrocknung, um Oxidation und Hydrolyse strikt zu verhindern und die genaue Stöchiometrie sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf physikalischer Verarbeitung liegt: Verwenden Sie Vakuumtrocknung, um Agglomeration zu verhindern und sicherzustellen, dass das Pulver frei fließt und sich beim Pressen gleichmäßig verdichtet.

Durch die Kontrolle des Drucks erhalten Sie die Kontrolle über die chemische Integrität und die physikalische Handhabung Ihres Endmaterials.

Zusammenfassungstabelle:

| Merkmal | Vorteil der Vakuumtrocknung | Auswirkung auf das Vorläufermaterial |

|---|---|---|

| Siedepunkt | Durch niedrigen Druck erheblich gesenkt | Schnelle Verdampfung bei niedrigen Temperaturen (z. B. 80 °C) |

| Atmosphärenkontrolle | Entfernung von Sauerstoff und Feuchtigkeit | Verhindert Oxidation und Hydrolyse reaktiver Zentren |

| Pulverzustand | Schnelle, statische Lösungsmittelentfernung | Erhält einen lockeren Zustand; verhindert sekundäre Agglomeration |

| Thermischer Stress | Minimale Hitzeeinwirkung | Verhindert unkontrolliertes Kornwachstum und chemische Degradation |

| Verarbeitungseffizienz | Verbesserte Fließfähigkeit | Bereit zum Sintern mit überlegener Pressleistung |

Verbessern Sie Ihre Materialherstellung mit KINTEK Precision

Lassen Sie nicht zu, dass Oxidation oder Agglomeration Ihre Forschungsergebnisse beeinträchtigen. KINTEK bietet branchenführende thermische Lösungen, darunter Hochleistungs-Vakuumtrockenschränke, Muffel-, Rohr- und CVD-Systeme, die speziell für die Verarbeitung empfindlicher Materialien entwickelt wurden.

Unterstützt durch F&E-Experten und fortschrittliche Fertigung sind unsere Labor-Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen Stöchiometrie- und Pulvermorphologieanforderungen zu erfüllen. Gewährleisten Sie chemische Reinheit und hervorragende physikalische Handhabung – Kontaktieren Sie KINTEK noch heute, um Ihre perfekte Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Jiadong Chen, Wenhao Sun. Navigating phase diagram complexity to guide robotic inorganic materials synthesis. DOI: 10.1038/s44160-024-00502-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 1200℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum werden DEZ und GEME für Ge:ZnO ALD ausgewählt? Präzise atomare Dotierung und thermische Stabilität freischalten

- Was ist die Hauptfunktion des Pressens von PVC- und Metalloxidmischungen? Verbesserung der Dechlorierungseffizienz

- Warum ist eine präzise Temperaturkontrolle in einem Alterungsofen für ZK61-Legierungen entscheidend? Beherrschen Sie die 175°C-Voralterungsschwelle

- Was ist die Kernaufgabe eines Bridgman-Ofens bei der Herstellung von Einkristall-Superlegierungen? Beherrschung von Temperaturgradienten

- Warum ist Zonenschmelzen für Alkalihalogenidkristalle unerlässlich? Erzielung reiner intrinsischer Lumineszenzdaten

- Warum ist eine präzise Temperaturregelung für die Pseudoaufkohlung von Zahnradstahl entscheidend? Gewährleistung valider mikrostruktureller Ergebnisse

- Was ist die Funktion eines Labor-Hochtemperatur-Muffelofens bei der Vorbehandlung von Eierschalenpulver? Optimierung von AA6061-Verbundwerkstoffen

- Was sind die prozesstechnischen Vorteile der Verwendung einer Pulvermischung für die Silizierung? Gewährleistung von Gleichmäßigkeit bei komplexen Geometrien