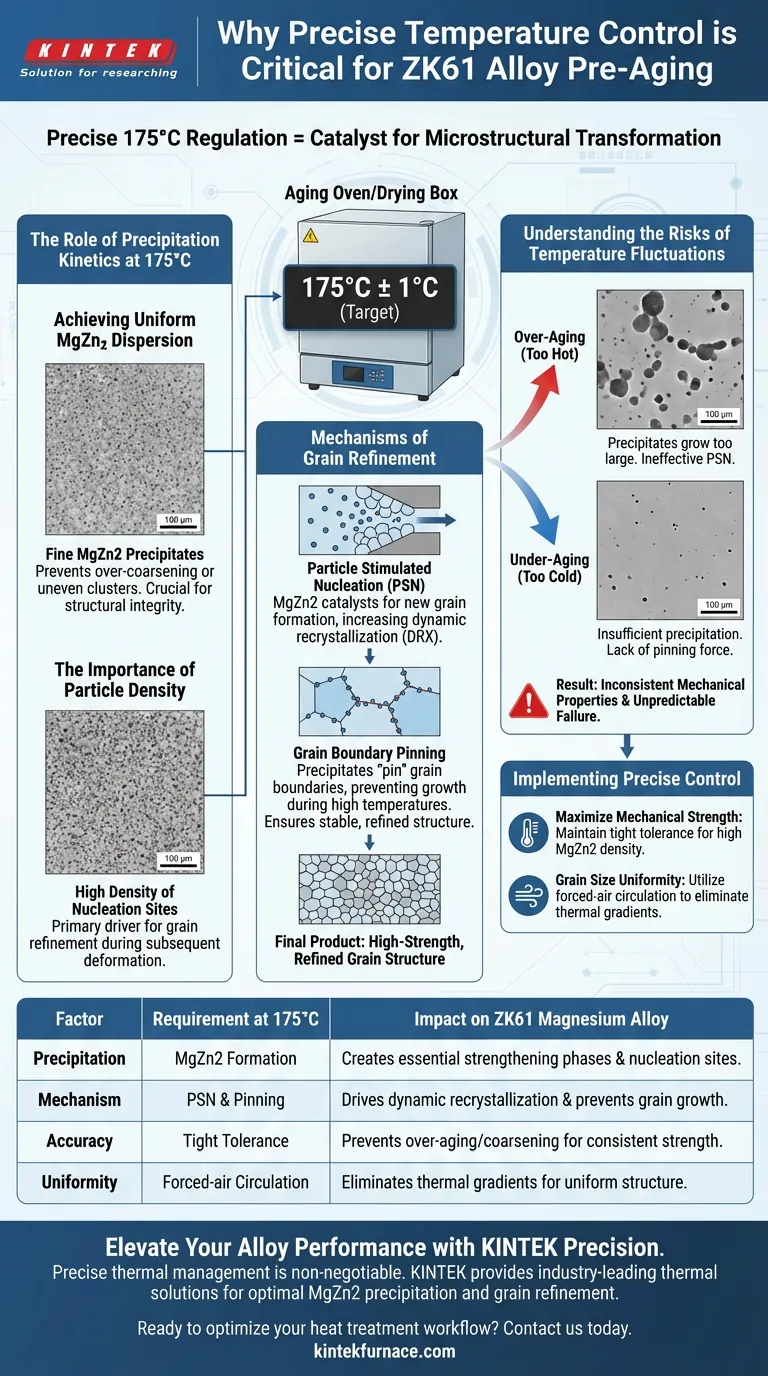

Eine präzise Temperaturregelung bei 175°C ist der Katalysator für die mikrostrukturelle Umwandlung in ZK61-Legierungen.

Die Einhaltung exakter Temperaturen während der Voralterung gewährleistet die Bildung feiner, gleichmäßig verteilter MgZn2-Verstärkungsphasen. Diese Partikel sind entscheidend für die Auslösung der Partikel-stimulierten Nukleation (PSN) während der anschließenden Verarbeitung, die letztendlich die endgültige Korngröße und mechanische Festigkeit der Legierung bestimmt.

Eine präzise Temperaturkontrolle gewährleistet die optimale Ausscheidung von MgZn2-Phasen, die als Grundlage für die Kornverfeinerung durch Partikel-stimulierte Nukleation und Grenzflächen-Pinning während der Extrusion dienen.

Die Rolle der Ausscheidungskinetik bei 175°C

Erzielung einer gleichmäßigen MgZn2-Dispersion

Der Voralterungsprozess zielt speziell auf die 175°C-Schwelle ab, um die Ausscheidung der MgZn2-Verstärkungsphase zu erleichtern.

Eine präzise Kontrolle verhindert, dass diese Partikel übermäßig grob werden oder ungleichmäßige Aggregate bilden, was die strukturelle Integrität der Legierung beeinträchtigen würde.

Die Bedeutung der Partikeldichte

Eine feine und dispergierte Verteilung von Ausscheidungen schafft eine höhere Dichte an Nukleationsstellen.

Diese Dichte ist der Haupttreiber für die anschließende Verfeinerung der Kornstruktur der Legierung während der mechanischen Verformung.

Mechanismen der Kornverfeinerung

Partikel-stimulierte Nukleation (PSN)

Während der Extrusion wirken die MgZn2-Ausscheidungen als Katalysatoren für die Partikel-stimulierte Nukleation.

PSN fördert die Bildung neuer Körner um die Ausscheidungen herum und erhöht signifikant die Rate der dynamischen Rekristallisation (DRX).

Kornwand-Pinning

Diese Ausscheidungen dienen auch dazu, die Kornwände zu "pinnen" und zu verhindern, dass sie während der Hochtemperaturverarbeitung wandern und größer werden.

Dieser Pinning-Effekt stellt sicher, dass die verfeinerte Kornstruktur stabil bleibt, was zu einem hochfesten Endprodukt führt.

Verständnis der Kompromisse und Risiken

Risiken von Temperaturschwankungen

Selbst geringfügige Abweichungen vom Zielwert von 175°C können zu "Überalterung" führen, bei der die Ausscheidungen zu groß werden, um PSN effektiv auszulösen.

Umgekehrt führt Unteralterung zu unzureichender Ausscheidung und liefert nicht die notwendige Pinning-Kraft, um eine feine Kornstruktur zu erhalten.

Auswirkungen auf die mechanische Konsistenz

Temperaturgradienten innerhalb eines Ofens können zu lokalen Variationen der mechanischen Eigenschaften über die Legierung hinweg führen.

Diese Inkonsistenz macht das endgültige Bauteil unter Belastung unvorhersehbar und kann zu vorzeitigem strukturellem Versagen führen.

Implementierung präziser Kontrolle für die ZK61-Verarbeitung

Um die besten Ergebnisse mit ZK61-Magnesiumlegierungen zu erzielen, muss Ihre Wärmemanagementstrategie rigoros sein.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der mechanischen Festigkeit liegt: Stellen Sie sicher, dass der Alterungsofen eine enge Toleranz einhält, um die Dichte feiner MgZn2-Ausscheidungen zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Gleichmäßigkeit der Korngröße liegt: Nutzen Sie die Zwangsluftzirkulation in der Trockenbox, um thermische Gradienten zu eliminieren, die zu ungleichmäßigem Kornwachstum führen.

Die Beherrschung der thermischen Umgebung während der Voralterung ist der effektivste Weg, um die überlegene mechanische Leistung von ZK61-Magnesiumlegierungen zu gewährleisten.

Zusammenfassungstabelle:

| Faktor | Anforderung bei 175°C | Auswirkung auf ZK61 Magnesiumlegierung |

|---|---|---|

| Ausscheidung | MgZn2-Bildung | Schafft essentielle Verstärkungsphasen und Nukleationsstellen. |

| Mechanismus | PSN & Pinning | Treibt dynamische Rekristallisation an und verhindert Kornwachstum. |

| Genauigkeit | Enge Toleranz | Verhindert Überalterung/Aufkohlung für konsistente mechanische Festigkeit. |

| Gleichmäßigkeit | Zwangsluftzirkulation | Eliminiert thermische Gradienten zur Gewährleistung einer gleichmäßigen Kornstruktur. |

Steigern Sie Ihre Legierungsleistung mit KINTEK-Präzision

Präzises thermisches Management ist nicht verhandelbar, um die mechanische Integrität zu erreichen, die bei der Verarbeitung von ZK61-Magnesiumlegierungen erforderlich ist. KINTEK bietet branchenführende thermische Lösungen, die durch Experten-F&E und Fertigung unterstützt werden. Unser Sortiment an Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – zusammen mit kundenspezifischen Hochtemperatur-Laböfen – liefert die exakte Temperaturuniformität und Stabilität, die zur Gewährleistung einer optimalen MgZn2-Ausscheidung und Kornverfeinerung erforderlich sind.

Bereit, Ihren Wärmebehandlungs-Workflow zu optimieren? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Bedürfnisse zu besprechen und zu erfahren, wie unsere fortschrittliche Ofentechnologie die Konsistenz liefern kann, die Ihr Labor benötigt.

Visuelle Anleitung

Referenzen

- INFLUENCE OF EXTRUSION TEMPERATURE AND COOLING RATE ON THE MICROSTRUCTURE AND MECHANICAL PROPERTIES OF PRE-AGED EXTRUDED ZK61 Mg ALLOY. DOI: 10.17222/mit.2023.1025

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum wird ein Umlufttrockenschrank für die Vorbehandlung von Chromitpellets benötigt? Vermeidung von Strukturschäden und Dampfrissen

- Welche Rolle spielt die Imprägniermethode bei der Verwendung von Cordierit als Träger? Verbesserung der Katalysatorbeladung & Aktivität

- Warum wird Cordierit als Wabenstruktur für Katalysatoren zur HAN-Zersetzung ausgewählt? Wesentliche Design-Einblicke

- Warum ist ein sofortiges Abschrecken nach der CTS-Behandlung von mesoporösem Kohlenstoff erforderlich? Bewahren Sie die atomare Struktur Ihres Materials

- Wie wirkt sich die Entfernung chemischer Matrizen auf EN-LCNF aus? Maximale Porosität und Oberfläche freischalten

- Warum wird ein präziser elektrischer Heizreaktor für die Ozonbehandlung von porösem Graphen verwendet? Erreichen Sie Angström-Genauigkeit

- Was ist die Funktion eines Fackelofens bei der Schlammbehandlung? Wesentliche thermische Vorbereitung für die Phosphorrückgewinnung

- Was ist der Zweck eines Industrieofens für die Pulvervorbehandlung? Sicherstellung einer genauen Siliziumdioxid-Analyse