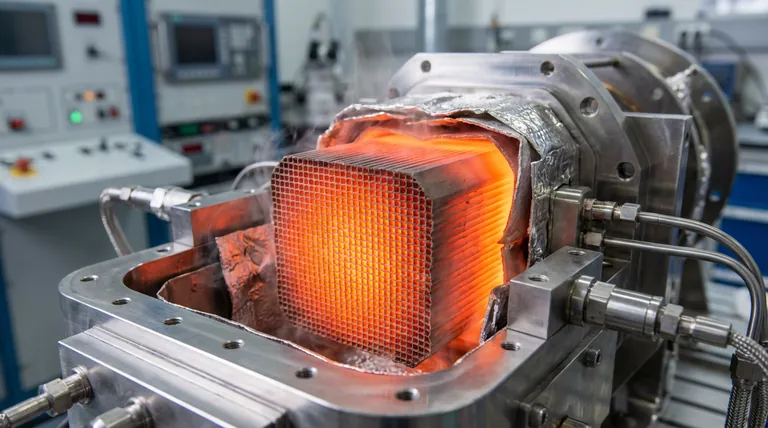

Cordierit (MgO-SiO2-Al2O3) wird als primäres Trägermaterial für Katalysatoren zur Zersetzung von Hydroxylammoniumnitrat (HAN) ausgewählt, da es eine außergewöhnliche Fähigkeit besitzt, extremen thermischen Umgebungen standzuhalten und dabei seine strukturelle Integrität zu wahren. Seine einzigartigen Eigenschaften ermöglichen es ihm, sofortigen Temperaturspitzen von bis zu 1200 °C ohne Versagen standzuhalten, was einen zuverlässigen Betrieb in Satellitenantrieben gewährleistet.

Die Auswahl von Cordierit wird durch eine kritische technische Abwägung bestimmt: Es kombiniert hohe mechanische Festigkeit und thermische Schockbeständigkeit mit einer Geometrie, die die katalytische Effizienz maximiert. Dies ermöglicht die schnelle, gleichmäßige Zersetzung flüssiger Treibstoffe bei gleichzeitiger Minimierung des Strömungswiderstands.

Thermische Beständigkeit in extremen Umgebungen

Überstehen von thermischen Schocks

Die Zersetzung von HAN-basierten Treibstoffen erzeugt fast augenblicklich intensive Hitze. Die Beständigkeit gegen thermische Schocks ist in diesem Zusammenhang die wichtigste Eigenschaft für eine Katalysator-Trägerstruktur.

Cordierit ist speziell dafür ausgelegt, schnellen Temperaturänderungen standzuhalten. Es kann sofortiger Einwirkung von Temperaturen bis zu 1200 °C ohne Rissbildung oder strukturelle Degradation standhalten.

Vermeidung von strukturellem Versagen

In der rauen Umgebung eines Satellitenantriebs ist Materialversagen keine Option.

Cordierit bietet hohe mechanische Festigkeit, die sicherstellt, dass die Wabenstruktur den physikalischen Belastungen des Antriebs standhält. Diese Haltbarkeit verhindert, dass das Katalysatorbett während des Betriebs kollabiert.

Optimierung der Treibstoffzersetzung

Maximierung der Oberfläche

Effiziente Katalyse erfordert maximalen Kontakt zwischen dem flüssigen Treibstoff und dem aktiven katalytischen Material.

Die mehrkanalige Wabenstruktur von Cordierit-Trägern bietet eine riesige geometrische Oberfläche. Dies gewährleistet, dass der HAN-Treibstoff gleichmäßigen Kontakt mit dem Katalysator hat, was zu einer vollständigen und effizienten Zersetzung führt.

Reduzierung des Strömungswiderstands

Während eine große Oberfläche für die Reaktionseffizienz notwendig ist, darf sie den Fluss des Treibstoffs nicht behindern.

Cordierit-Waben zeichnen sich durch geringen Gegendruck aus. Diese Eigenschaft ermöglicht es den zersetzten Gasen, den Antrieb effizient zu verlassen, was die Gesamtleistung des Antriebssystems maximiert.

Verständnis der Kompromisse

Die thermische Grenze

Obwohl Cordierit robust ist, ist es nicht unzerbrechlich. Das Material ist für sofortige Temperaturen bis zu 1200 °C ausgelegt.

Wenn ein Antriebssystem bei Temperaturen betrieben werden muss, die diesen Schwellenwert erheblich überschreiten, kann Cordierit strukturellen Versagen ausgesetzt sein. Ingenieure müssen sicherstellen, dass das Verbrennungsprofil der HAN-Mischung innerhalb dieses thermischen Bereichs bleibt.

Abwägung von Fläche und Druck

Das Waben-Design ist ein Kompromiss zwischen Oberfläche und Strömungsdynamik.

Eine Erhöhung der Kanalichte verbessert die Reaktionseffizienz, kann aber potenziell den Gegendruck erhöhen. Cordierit wird ausgewählt, weil es den "Sweet Spot" besetzt, wo der katalytische Kontakt maximiert wird, ohne den Fluss zu drosseln.

Die richtige Wahl für Ihr Projekt treffen

Bei der Konstruktion von Katalysatorbetten für Flüssigantriebe ist das Verständnis Ihrer spezifischen betrieblichen Einschränkungen von entscheidender Bedeutung.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit liegt: Stellen Sie sicher, dass Ihre maximale theoretische Verbrennungstemperatur die thermische Schockgrenze von 1200 °C von Cordierit nicht überschreitet.

- Wenn Ihr Hauptaugenmerk auf Effizienz liegt: Nutzen Sie die mehrkanalige Wabenstruktur, um den Treibstoff-Katalysator-Kontakt für eine gleichmäßige Zersetzung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Systemleistung liegt: Verlassen Sie sich auf die Gegendruck-Eigenschaften von Cordierit, um optimale Schubwerte ohne Strömungsbeschränkung aufrechtzuerhalten.

Cordierit bleibt der Industriestandard, da es zuverlässig die Lücke zwischen thermischer Überlebensfähigkeit und aerodynamischer Effizienz schließt.

Zusammenfassungstabelle:

| Hauptmerkmal | Leistungsnutzen |

|---|---|

| Materialzusammensetzung | MgO-SiO2-Al2O3 (Cordierit) |

| Thermische Beständigkeit | Hält sofortigen Spitzen bis zu 1200 °C stand |

| Geometrie | Mehrkanalige Wabe für große Oberfläche |

| Strömungsdynamik | Geringer Gegendruck für maximale Antriebseffizienz |

| Mechanischer Zustand | Hohe Festigkeit zur Vermeidung von strukturellem Versagen unter Belastung |

Erweitern Sie Ihre Luft- und Raumfahrtforschung mit KINTEK

Präzisionsfertigung ist das Rückgrat zuverlässiger Antriebe. Mit fundierter F&E und Fertigung bietet KINTEK eine breite Palette von Hochtemperatur-Laborlösungen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme. Ob Sie HAN-basierte Treibstoffe testen oder fortschrittliche Katalysator-Trägerstrukturen entwickeln, unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen thermischen und strukturellen Anforderungen zu erfüllen.

Lassen Sie nicht zu, dass Materialversagen Ihre Mission gefährdet. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Hochtemperatur-Expertise Ihr Projekt zum Leben erwecken kann.

Referenzen

- Dalsan Yoo, Jong‐Ki Jeon. Synthesis of Hydroxylammonium Nitrate and Its Decomposition over Metal Oxide/Honeycomb Catalysts. DOI: 10.3390/catal14020116

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Spark-Plasma-Sintern SPS-Ofen

- Ultrahochvakuum CF-Flansch Edelstahl Saphirglas Beobachtungsfenster

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Rolle spielt ein Hochtemperatur-Thermosimulationssystem bei der Auflösung von Ausscheidungen in Stahl?

- Wie beeinflusst der Flash Heating (FH)-Prozess das Wachstum von REBCO-Filmen? Beherrschen Sie die Anforderungen an schnelle thermische Rampen

- Was ist die Designlogik hinter der doppelwandigen Reaktorstruktur, die im ITSP-Verfahren verwendet wird? Optimieren Sie Ihre Kraftstoffqualität

- Welche Rolle spielen Wärmebehandlungsöfen in der Werkzeugherstellung? Präzision für Härte und Haltbarkeit freisetzen

- Warum ist ein Temperaturgradientenmanagement für Hochtemperatur-Impedanzmessungen notwendig? Beherrschen Sie thermische Präzision

- Was sind einige häufige Anwendungen von Laboröfen? Präzision bei der Materialumwandlung freisetzen

- Warum ist ein Labor-Vakuumtrockenschrank für die Quell-Verkapselungs-Schrumpf-Methode unerlässlich? Lock-in Film Quality

- Welche Rolle spielt ein Labor-Trockenschrank mit konstanter Temperatur bei der Bewertung von Eierschalensorbentien? Wichtige Erkenntnisse