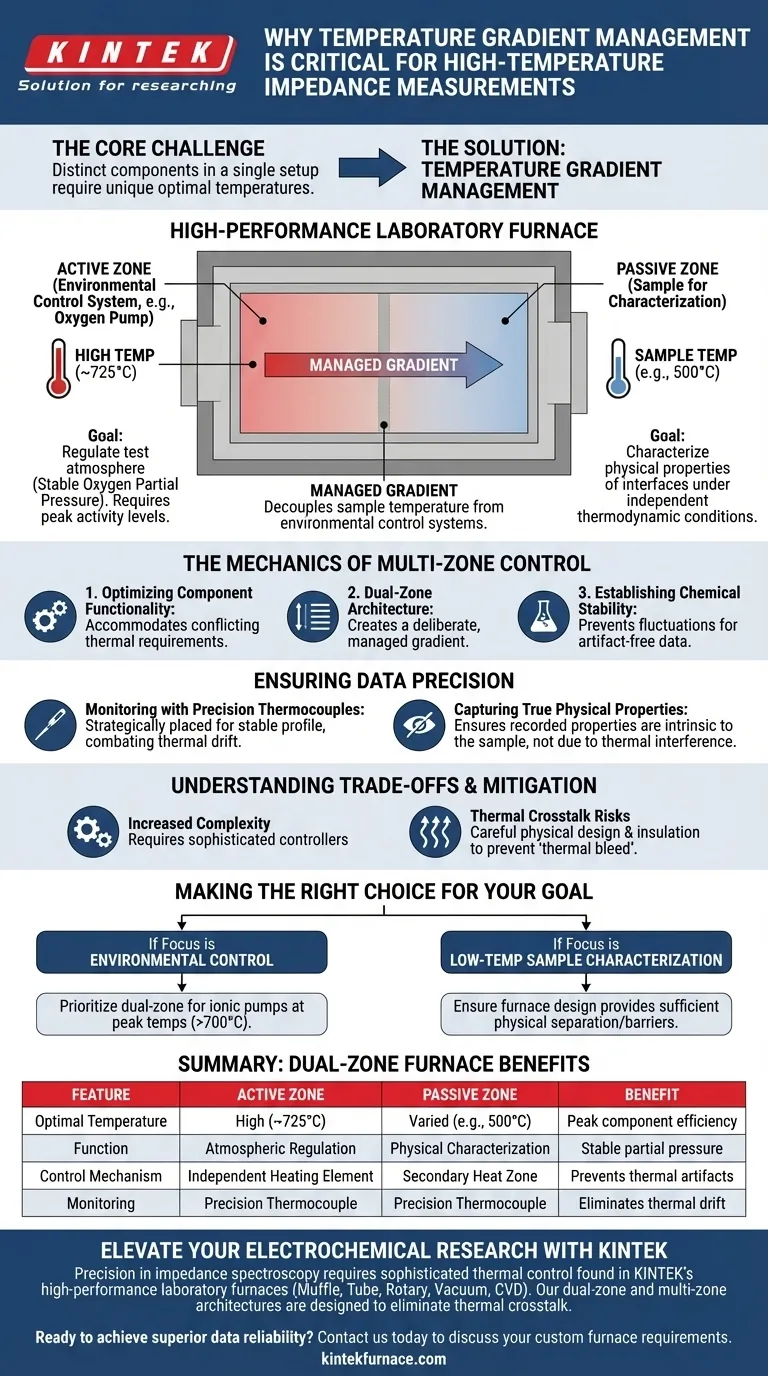

Ein Temperaturgradientenmanagement ist zwingend erforderlich, da es ermöglicht, dass verschiedene Komponenten innerhalb eines einzigen experimentellen Aufbaus gleichzeitig bei ihren einzigartigen, optimalen Temperaturen arbeiten. Bei Hochtemperatur-Impedanzmessungen ermöglicht diese Fähigkeit, dass Umgebungsregelsysteme – wie z. B. Sauerstoffpumpen – mit hoher Effizienz arbeiten, ohne die bei einer anderen spezifischen Temperatur getestete Probe thermisch zu beeinträchtigen.

Durch die Entkopplung der Temperatur der Probe von der Temperatur der Umgebungsregelsysteme können Forscher eine stabile chemische Atmosphäre aufrechterhalten und gleichzeitig die physikalischen Eigenschaften von Grenzflächen unter unabhängigen thermodynamischen Bedingungen genau charakterisieren.

Die Mechanik der Mehrzonenregelung

Optimierung der Komponentenfunktionalität

Komplexe Impedanzaufbauten erfordern oft aktive Komponenten wie Sauerstoffpumpen zur Regelung der Testatmosphäre.

Diese Komponenten benötigen häufig hohe Temperaturen, um die notwendigen Aktivitätsniveaus für den Ionentransport zu erreichen, oft um die 725 °C.

Das Probenmaterial selbst kann jedoch eine Prüfung bei einer deutlich niedrigeren Temperatur erfordern, z. B. bei 500 °C.

Die Rolle der Dual-Zonen-Architektur

Um diese widersprüchlichen thermischen Anforderungen zu erfüllen, verwenden Hochleistungsöfen eine dual-zonale Temperaturregelung.

Diese Architektur erzeugt einen gezielten, gesteuerten Gradienten innerhalb der Ofenkammer.

Sie ermöglicht es der „aktiven“ Zone, heiß genug für die Umgebungsregelung zu bleiben, während die „passive“ Probenzone bei der Zielprüftemperatur bleibt.

Herstellung chemischer Stabilität

Ein Hauptziel dieses thermischen Managements ist die Gewährleistung einer stabilen Sauerstoffpartialdruckumgebung.

Indem die Sauerstoffpumpe in ihrer Hochaktivitätszone gehalten wird, kann das System präzise atmosphärische Bedingungen aufrechterhalten, unabhängig von der Temperatur der Probe.

Diese Stabilität ist entscheidend, um chemische Schwankungen zu verhindern, die Artefakte in die Impedanzdaten einführen könnten.

Gewährleistung der Datenpräzision

Überwachung mit Präzisionsthermoelementen

Die Implementierung eines Temperaturgradienten erfordert eine strenge Überwachung, um sicherzustellen, dass das Gradientenprofil stabil und bekannt ist.

Präzisionsthermoelemente werden strategisch platziert, um sowohl die Hochtemperatur-Aktivzone als auch die Probenzone zu überwachen.

Diese Rückkopplungsschleife ermöglicht es den Ofensteuerungen, thermische Drift zu bekämpfen und den gewünschten Gradienten zu fixieren.

Erfassung echter physikalischer Eigenschaften

Die Impedanzspektroskopie ist sehr empfindlich gegenüber dem thermodynamischen Zustand der Materialgrenzflächen.

Wenn die Probentemperatur aufgrund der Nähe zur Sauerstoffpumpe schwankt, ändern sich die thermodynamischen Bedingungen, was die Daten verfälscht.

Das Gradientenmanagement stellt sicher, dass die aufgezeichneten physikalischen Eigenschaften intrinsisch für die Probe bei der beabsichtigten Prüftemperatur sind und nicht das Ergebnis thermischer Interferenzen.

Verständnis der Kompromisse

Erhöhte Systemkomplexität

Obwohl für hochpräzise Daten notwendig, führt die Verwaltung von Temperaturgradienten zu erheblicher Komplexität im Geräteaufbau.

Sie erfordert mehrere unabhängige Heizelemente und ausgeklügelte Steuerungen anstelle eines einzelnen Sollwertthermostaten.

Risiken durch thermische Übersprechung

Selbst bei der Dual-Zonen-Regelung wandert Wärme natürlich von Hochtemperaturzonen zu Niedrigtemperaturzonen.

Eine unsachgemäße Trennung oder Isolierung zwischen der Sauerstoffpumpe und der Probe kann zu „thermischer Ausblutung“ führen, bei der die Probe unbeabsichtigt über ihren Sollwert hinaus erwärmt wird.

Dies erfordert eine sorgfältige physikalische Konstruktion des Ofens, um die Integrität des Gradienten zu wahren.

Die richtige Wahl für Ihr Ziel treffen

Um die Genauigkeit Ihrer Impedanzmessungen zu maximieren, müssen Sie die Fähigkeiten Ihres Ofens an Ihre experimentellen Einschränkungen anpassen.

- Wenn Ihr Hauptaugenmerk auf der Umgebungsregelung liegt: Priorisieren Sie ein Dual-Zonen-System, das es Ionenpumpen ermöglicht, bei Spitzentemperaturen (z. B. >700 °C) zu arbeiten, um einen stabilen Sauerstoffpartialdruck zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Tieftemperatur-Probencharakterisierung liegt: Stellen Sie sicher, dass Ihr Ofendesign eine ausreichende physikalische Trennung oder thermische Barrieren bietet, um zu verhindern, dass Wärme aus der Umgebungsregelzone die Probe beeinflusst.

Präzision im thermischen Management ist der entscheidende Faktor, der einen Standardofen in ein Hochleistungswerkzeug für zuverlässige elektrochemische Analysen verwandelt.

Zusammenfassungstabelle:

| Merkmal | Aktive Zone (Sauerstoffpumpe) | Passive Zone (Probe) | Vorteil |

|---|---|---|---|

| Optimale Temperatur | Hoch (~725°C) | Variabel (z. B. 500°C) | Maximale Komponenten-Effizienz |

| Funktion | Atmosphärenregelung | Physikalische Charakterisierung | Stabiler Partialdruck |

| Regelmechanismus | Unabhängiges Heizelement | Sekundäre Heizzone | Verhindert thermische Artefakte |

| Überwachung | Präzisionsthermoelement | Präzisionsthermoelement | Eliminiert thermische Drift |

Verbessern Sie Ihre elektrochemische Forschung mit KINTEK

Präzision in der Impedanzspektroskopie erfordert mehr als nur Wärme; sie erfordert die hochentwickelte thermische Regelung, die in KINTEK's Hochleistungs-Laboröfen zu finden ist.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine breite Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle für Ihre einzigartigen Forschungsanforderungen anpassbar sind. Unsere Dual-Zonen- und Multi-Zonen-Ofenarchitekturen sind so konzipiert, dass sie thermische Übersprechungen eliminieren und sicherstellen, dass Ihre Proben bei der exakten Zieltemperatur bleiben, während die Umgebungsregelsysteme mit Spitzenleistung arbeiten.

Bereit, überlegene Datenzuverlässigkeit zu erzielen? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen.

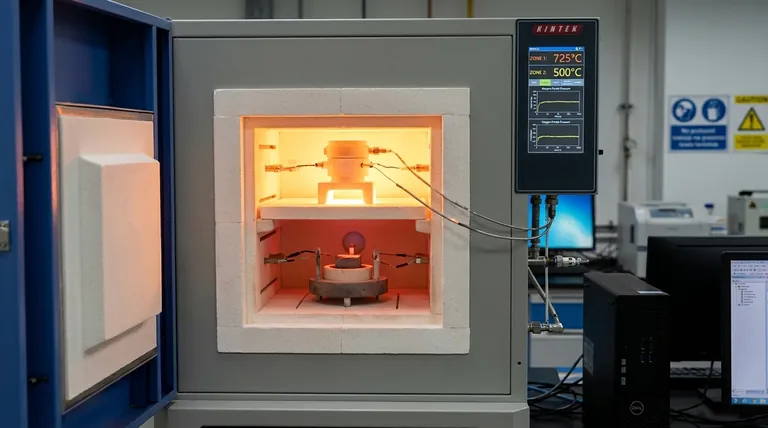

Visuelle Anleitung

Referenzen

- Claudia Steinbach, Jürgen Fleig. The Oxygen Partial Pressure Dependence of Space Charges at SrTiO<sub>3</sub>|Mixed Ionic Electronic Conducting Oxide Heterojunctions. DOI: 10.1002/smtd.202500728

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum gilt das Ausheilen als Kernprozess bei der Herstellung von Perowskit-Solarzellen? Spitzenwirkungsgrad freischalten

- Welche Rolle spielt ein Hochtemperatur-Sinterofen bei bleifreien piezoelektrischen Keramiken? Optimierung der Leistung

- Was ist die Bedeutung der Voreichung von Proben in Silikatstudien? Maximierung der experimentellen Effizienz

- Warum ist ein Hochtemperatur-Sinterofen für BCZT-Keramiken entscheidend? Erzielung hoher Verdichtung und Leistung

- Warum ist ein Blindversuch ohne Probe erforderlich? Sicherstellung der Genauigkeit bei der Messung von Oxidschichten

- Warum führt die Verwendung eines Umlufttrockenschranks häufig zu einer Vergrößerung der Partikelgröße? Vermeiden Sie Siliziumdioxid-Agglomeration

- Wie nützt die Verfügbarkeit spezialisierter Ofensysteme der chemischen Forschung? Optimieren Sie Ihre thermische Verarbeitung

- Warum ist ein Edelstahlautoklav mit Teflon-Auskleidung für BiVO4 notwendig? Gewährleistung von Reinheit & hoher Leistung