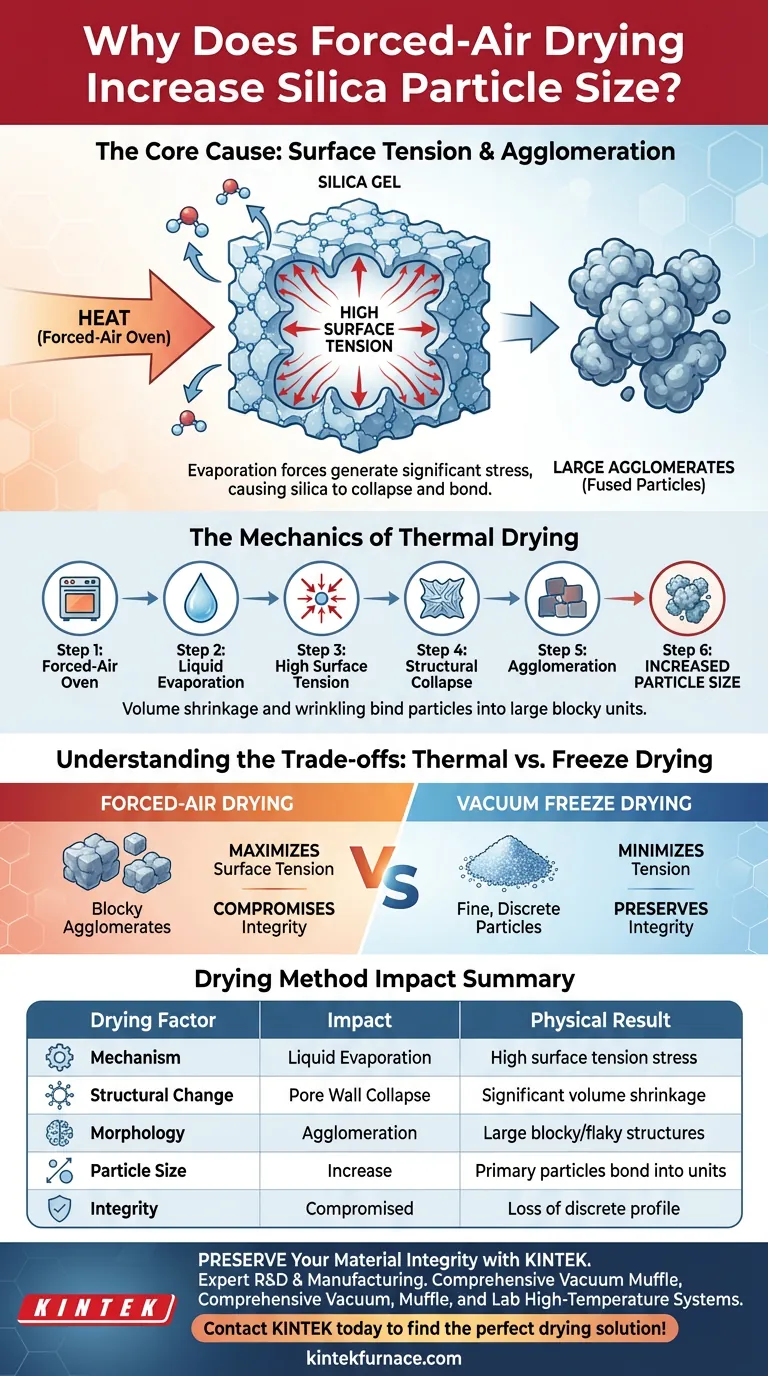

Die Umlufttrocknung erhöht die Partikelgröße hauptsächlich durch die Bildung von Agglomeraten, die durch Oberflächenspannung verursacht werden. Wenn eine Siliziumdioxidprobe in einem herkömmlichen Wärmetrockenschrank getrocknet wird, erzeugt die Verdunstung von flüssigem Wasser erhebliche physikalische Spannungen im Material. Diese Spannungen zwingen die Siliziumdioxidstruktur zum Kollaps und zur Bindung, wodurch große, unregelmäßige Klumpen entstehen, anstatt feine, einzelne Partikel zu erhalten.

Die Entfernung von flüssigem Wasser durch Wärme erzeugt eine hohe Oberflächenspannung, die das Siliziumdioxidgel schrumpfen und knittern lässt. Dieser strukturelle Kollaps führt zu starken Wechselwirkungen zwischen den Partikeln und bildet große, "blockartige" Agglomerate, die die gemessene durchschnittliche Partikelgröße erheblich aufblähen.

Die Mechanik der thermischen Trocknung

Die Rolle der Oberflächenspannung

In einem Umlufttrockenschrank beruht der Trocknungsprozess auf der Verdunstung von flüssigem Wasser. Wenn Wasser aus den Poren des Siliziumdioxidgels austritt, übt es eine erhebliche Oberflächenspannung auf die Porenwände aus.

Struktureller Kollaps

Diese Spannung erzeugt eine starke nach innen gerichtete Kraft. Folglich erfährt das Siliziumdioxidgel eine starke Volumenschrumpfung und Faltenbildung, da die innere Struktur zusammengezogen wird.

Die Bildung von Agglomeraten

Erzeugung von "blockartigen" Strukturen

Die durch die Schrumpfung verursachten starken Wechselwirkungen reduzieren nicht nur das Volumen einzelner Partikel; sie binden sie auch zusammen. Das Material konsolidiert sich zu großen blockartigen oder flockigen Agglomeraten.

Auswirkungen auf die Messung

Da diese Partikel miteinander verschmolzen sind, wirken sie bei der Analyse als einzelne, viel größere Einheiten. Dies führt zu einer durchschnittlichen Partikelgröße, die wesentlich größer ist als die inhärente Größe der primären Siliziumdioxidpartikel.

Verständnis der Kompromisse

Thermische Trocknung vs. Gefriertrocknung

Es ist wichtig zu erkennen, dass dieses Partikelwachstum spezifisch für die Methode der Wasserentfernung ist. Umlufttrockenschränke verlassen sich auf die Verdunstung von Flüssigkeiten, was die Oberflächenspannung maximiert.

Der Preis der Bequemlichkeit

Obwohl die thermische Trocknung oft schneller oder zugänglicher ist, beeinträchtigt sie die morphologische Integrität der Probe. Im Gegensatz dazu umgehen Methoden wie die Vakuum-Gefriertrocknung die flüssige Phase, minimieren die Spannung und erhalten kleinere Partikelgrößen.

Die richtige Wahl für Ihr Ziel treffen

Um die beste Trocknungsmethode für Ihre Siliziumdioxidanwendung zu ermitteln, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Partikelgröße liegt: Vermeiden Sie die Umlufttrocknung, da die Oberflächenspannung unweigerlich zu Agglomeration und Schrumpfung führt.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Erhaltung liegt: Verwenden Sie die Vakuum-Gefriertrocknung, um die Bildung großer blockartiger Agglomerate zu verhindern.

Die Trocknungsmethode ist nicht nur ein abschließender Schritt; sie bestimmt die physikalischen Abmessungen des Endmaterials.

Zusammenfassungstabelle:

| Trocknungsfaktor | Auswirkungen auf Siliziumdioxidproben | Physikalisches Ergebnis |

|---|---|---|

| Mechanismus | Flüssigkeitsverdunstung | Hohe Oberflächenspannung |

| Strukturelle Veränderung | Kollaps der Porenwände | Signifikante Volumenschrumpfung |

| Morphologie | Agglomeration | Große blockartige/flockige Strukturen |

| Partikelgröße | Zunahme | Primärpartikel binden sich zu Einheiten |

| Integrität | Beeinträchtigt | Verlust des einzelnen Partikelprofils |

Bewahren Sie die Integrität Ihres Materials mit KINTEK

Lassen Sie nicht zu, dass Oberflächenspannung Ihre Forschungsergebnisse beeinträchtigt. Mit fachkundiger F&E und Fertigung bietet KINTEK eine umfassende Palette von Vakuum-, Muffel- und kundenspezifischen Hochtemperatur-Laborsystemen, die Ihnen eine präzise Kontrolle über die Morphologie Ihres Materials ermöglichen. Ob Sie Siliziumdioxid-Agglomeration verhindern müssen oder spezielle thermische Verarbeitung benötigen, unser Team kann eine Lösung für Ihre einzigartigen Laboranforderungen maßschneidern.

Kontaktieren Sie KINTEK noch heute, um die perfekte Trocknungslösung für Ihre Anwendung zu finden!

Visuelle Anleitung

Referenzen

- Shengwang Yuan, Yunhai Ma. A Comparative Study on Rice Husk, as Agricultural Waste, in the Production of Silica Nanoparticles via Different Methods. DOI: 10.3390/ma17061271

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was ist die Funktion einer stabilen Heizumgebung und von Ethylenglykol bei der Synthese von Goldnanopartikeln? Präzision erreichen

- Warum ist eine präzise Temperaturratenregelung in einem Sinterofen für die Herstellung von Keramik-Saphir-Verbundwerkstoffen unerlässlich?

- Was ist der Hauptzweck der Hochtemperaturpyrolyse? Überlegene PFAS-Entfernung durch verbesserte Hydrophobizität freischalten

- Warum wird ein industrieller Umlufttrockenschrank für die Trocknung von Bananenscheiben benötigt? Präzision & Nährwertqualität freischalten

- Warum werden Aluminiumlegierungsgussteile in einem industriellen Blisterofen Hochtemperaturprüfungen unterzogen? Defekte aufdecken

- Warum wird nach der Synthese von TiO2-alpha-Ga2O3 ein Präzisionsofen benötigt? Beherrschen Sie Phasentransformationen und Grenzflächenverbindungen

- Warum ist eine Präzisionstrocknungsausrüstung für poröse Mullitkeramikskelette notwendig? Rissbildung verhindern & Integrität sicherstellen

- Was sind die Vorteile des Spark Plasma Sintering (SPS) für die Diffusionsbindung? Präzision bei atomarer Diffusion