Spark Plasma Sintering (SPS) übertrifft herkömmliche Diffusionsbindungsverfahren grundlegend, indem es gepulsten Gleichstrom nutzt, um die Wärme direkt im Material zu erzeugen. Diese Methode, oft kombiniert mit mechanischem Druck, erreicht eine vollständige atomare Diffusion an der Grenzfläche in einem Bruchteil der Zeit, die für herkömmliche externe Heizmethoden erforderlich ist, und senkt den Gesamtenergieverbrauch erheblich.

Der Kernwert von SPS liegt in seiner Fähigkeit, die Verdichtung von der anhaltenden thermischen Einwirkung zu entkoppeln. Durch schnelle Konsolidierung bei niedrigeren effektiven Temperaturen bewahrt SPS die kritische Mikrostruktur und die Eigenschaften der Basismaterialien – wie Diamant oder feinkörnige Keramiken –, die unter herkömmlichen Sinterbedingungen sonst abgebaut würden.

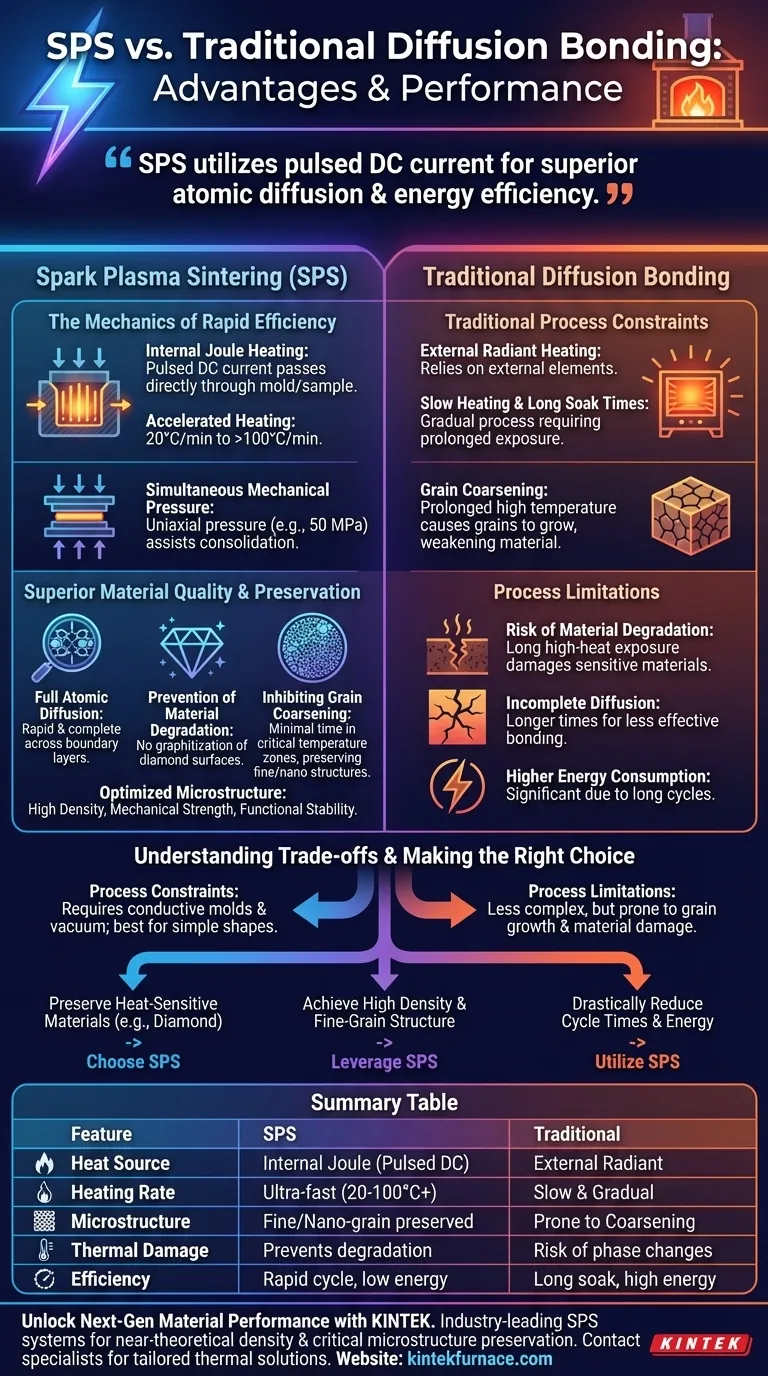

Die Mechanik schneller Effizienz

Interne Wärmeerzeugung

Im Gegensatz zu herkömmlichen Öfen, die auf Strahlungswärme von externen Elementen angewiesen sind, verwendet SPS die Joulesche Erwärmung. Diese tritt auf, wenn ein gepulster elektrischer Strom direkt durch die Form oder die leitfähige Probe selbst fließt.

Beschleunigte Aufheizraten

Da die Wärme intern erzeugt wird, erreicht das System schnelle Temperaturanstiege. Während spezifische Raten vom Material abhängen, unterstützt der Prozess Aufheizraten, die deutlich höher sind als bei herkömmlichen Methoden, von 20 °C/min bis über 100 °C/min.

Gleichzeitiger mechanischer Druck

Die Anwendung von uniaxialem oder axialem Druck (z. B. 50 MPa) während der Heizphase ist ein entscheidender Unterschied. Dieser Druck unterstützt die physikalische Konsolidierung des Pulvers oder der Bindungsfläche und ermöglicht die Verdichtung bei niedrigeren Temperaturen.

Überlegene Materialqualität und -erhaltung

Erreichung vollständiger atomarer Diffusion

Der Hauptvorteil von SPS bei der Diffusionsbindung ist die Qualität der Grenzfläche. Die Kombination aus Wärme und Druck erleichtert die vollständige atomare Diffusion über die Grenzschichten hinweg extrem schnell.

Verhinderung von Materialabbau

Herkömmliche Prozesse erfordern oft lange "Haltezeiten" bei hoher Hitze, was empfindliche Materialien beschädigen kann. SPS minimiert dieses Risiko; es verhindert beispielsweise effektiv die Graphitierung von Diamantoberflächen und bewahrt so die thermischen Eigenschaften des Basismaterials.

Hemmung des Kornwachstums

Die anhaltende Einwirkung hoher Temperaturen führt typischerweise zu einem Wachstum (Vergröberung) der Körner, was das Material schwächt. Die hohe Geschwindigkeit von SPS minimiert die Zeit, die in diesen kritischen Temperaturbereichen verbracht wird, und hemmt effektiv das Kornwachstum.

Optimierte Mikrostruktur

Durch die Einschränkung des Kornwachstums erzeugt SPS Materialien mit feinkörnigen, nanometer- oder mikrometergroßen Strukturen. Dies führt direkt zu überlegenen physikalischen Eigenschaften, wie z. B.:

- Hohe Dichte: Nahezu theoretische Dichte wird schnell erreicht.

- Mechanische Festigkeit: Feinere Körner führen zu härteren, stärkeren Verbundwerkstoffen (z. B. Mo-Cr-Y oder ZnS-Keramiken).

- Funktionale Stabilität: Es verbessert Eigenschaften wie optische Transluzenz bei Keramiken und piezoelektrische Stabilität bei Bariumtitanat.

Verständnis der Kompromisse

Prozessbeschränkungen

Obwohl SPS überlegene Materialeigenschaften bietet, ist es im Allgemeinen ein komplexerer Prozess als atmosphärisches Sintern. Es ist stark auf leitfähige Formen (typischerweise Graphit) angewiesen und erfordert ein Vakuum oder eine kontrollierte Atmosphäre, um die Plasmaentladungseffekte effektiv zu steuern.

Geometrische Einschränkungen

Die Notwendigkeit, während des Prozesses einen hohen uniaxialen Druck anzuwenden, schränkt im Allgemeinen die Komplexität der herstellbaren Formen ein. Im Gegensatz zu Freisintermethoden eignet sich SPS am besten für einfache Geometrien wie Scheiben, Zylinder oder flache Platten, bei denen der Druck gleichmäßig angewendet werden kann.

Die richtige Wahl für Ihr Projekt treffen

Die Entscheidung für SPS sollte von der spezifischen Empfindlichkeit Ihrer Materialien und Ihren Leistungsanforderungen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung hitzeempfindlicher Materialien liegt: Wählen Sie SPS, um die thermische Belastung zu minimieren und Phasendegradation, wie die Graphitierung von Diamant, zu verhindern.

- Wenn Ihr Hauptaugenmerk auf mechanischer oder optischer Leistung liegt: Nutzen Sie SPS, um eine hohe Dichte bei gleichzeitiger Beibehaltung einer feinkörnigen Struktur zu erreichen, was Härte und Transluzenz verbessert.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Nutzen Sie SPS, um die Zykluszeiten durch schnelle Joulesche Erwärmung und geringeren Gesamtenergieverbrauch drastisch zu reduzieren.

SPS ist die definitive Wahl, wenn die strukturelle Integrität der Grenzfläche und die Erhaltung mikroskopischer Materialeigenschaften genauso kritisch sind wie die Bindung selbst.

Zusammenfassungstabelle:

| Merkmal | Spark Plasma Sintering (SPS) | Herkömmliche Diffusionsbindung |

|---|---|---|

| Wärmequelle | Interne Joulesche Erwärmung (gepulster Gleichstrom) | Externe Strahlungswärme |

| Aufheizrate | Ultraschnell (20°C/min bis 100°C+) | Langsam und allmählich |

| Mikrostruktur | Bewahrt feine/nanokörnige Strukturen | Anfällig für Kornvergröberung |

| Thermische Schäden | Verhindert Abbau (z. B. Diamant) | Risiko von Materialphasenänderungen |

| Effizienz | Schnelle Zykluszeiten & geringer Energieverbrauch | Lange Haltezeiten & hoher Energieverbrauch |

Entfesseln Sie die Leistung von Materialien der nächsten Generation mit KINTEK

Lassen Sie nicht zu, dass herkömmliche Sinterbeschränkungen das Potenzial Ihres Materials beeinträchtigen. KINTEK bietet branchenführende Spark Plasma Sintering (SPS)-Systeme, die darauf ausgelegt sind, nahezu theoretische Dichte zu erreichen und gleichzeitig kritische Mikrostrukturen zu erhalten. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an die einzigartigen Hochtemperaturanforderungen Ihres Labors angepasst werden können.

Bereit, Ihre Forschung und Bindungseffizienz zu beschleunigen?

Kontaktieren Sie noch heute unsere Spezialisten, um zu erfahren, wie unsere maßgeschneiderten thermischen Lösungen Ihre Ergebnisse in der Materialwissenschaft transformieren können.

Visuelle Anleitung

Referenzen

- Ying Zhou, Degan Xiong. An Investigation on the Spark Plasma Sintering Diffusion Bonding of Diamond/Cu Composites with a Cr Interlayer. DOI: 10.3390/ma17246026

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

Andere fragen auch

- Welche Rolle spielt der Glühprozess bei der Nachbehandlung von Aluminiummatrix-Verbundwerkstoffen im Rührgussverfahren? | KINTEK

- Was ist das Ziel der GC-MS-Analyse von Bioöl? Chemischen Wert und industrielle Nutzbarkeit erschließen

- Wie funktionieren Zerstäuber und Öfen bei der Sprühpyrolyse? Beherrschen Sie die Nanopartikel-Synthese

- Was ist der Zweck der Verwendung einer vorgewärmten Edelstahlplatte bei der Verarbeitung von Glas in geschmolzenem Zustand? Vermeidung von thermischer Belastung.

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Bestimmung des Feuchtigkeitsgehalts von Quecksilber-reduzierten Kohleadsorbentien? Wichtige Erkenntnisse

- Wie beeinflusst die Temperaturregelung in Karbonisierungsofen die strukturellen Anoden von Batterien? Optimieren Sie die Faserleistung

- Was ist die Funktion der Stickstoffspülung während der Anlaufphase des Pyrolyseprozesses? Gewährleistung von Sicherheit und Qualität

- Was ist die Bedeutung des Vakuumtrocknungsprozesses bei der Herstellung von MnO@WAC-Elektrodenfolien? Expertenratgeber