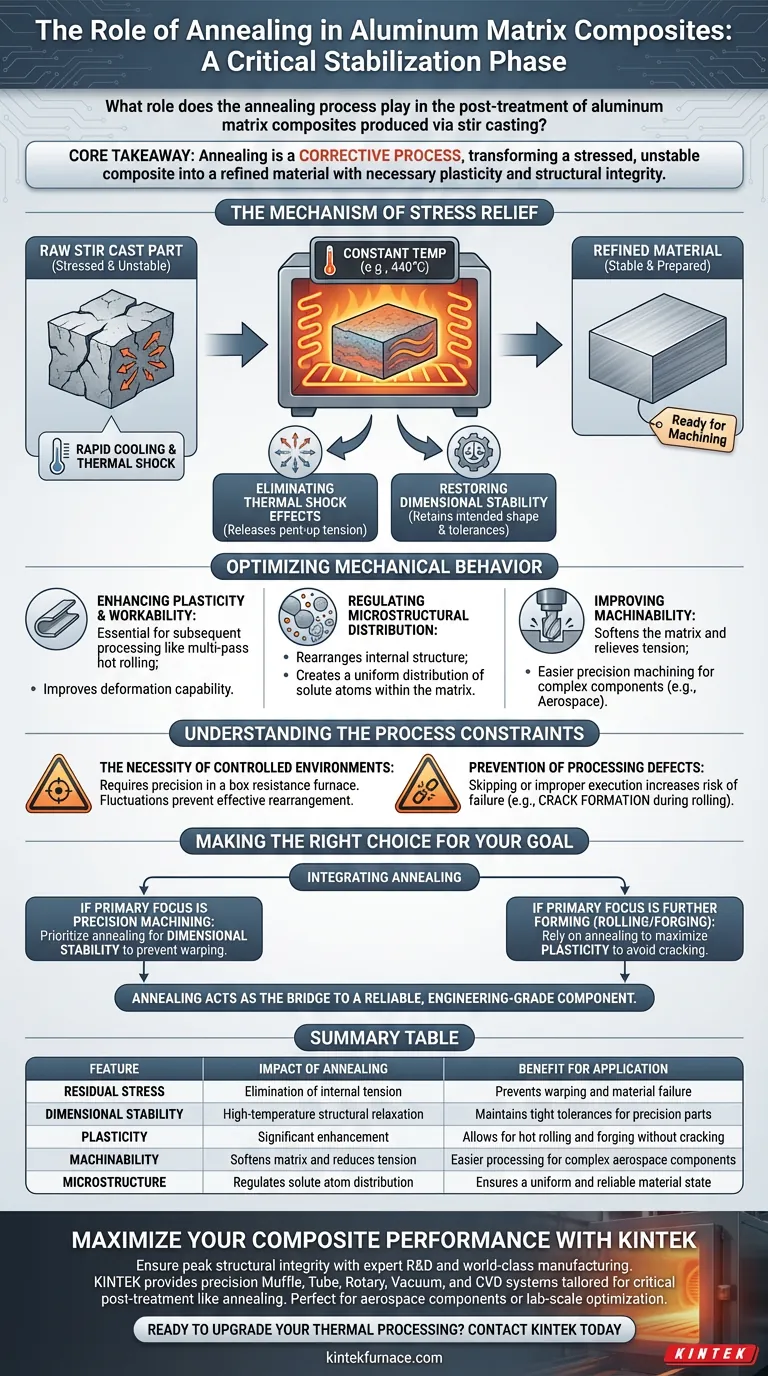

Das Glühen dient als entscheidende Stabilisierungsphase bei der Nachbehandlung von Aluminiummatrix-Verbundwerkstoffen, um während des Rührgussverfahrens angesammelte Restspannungen zu beseitigen. Durch die Behandlung des Verbundwerkstoffs in einer kontrollierten Umgebung mit konstanter Temperatur entspannt diese Wärmebehandlung die interne Struktur des Materials und stellt sicher, dass es dimensionsstabil und physikalisch für die Bearbeitung oder Hochleistungsanwendungen vorbereitet ist.

Kernbotschaft Glühen ist nicht nur ein Erhitzen; es ist ein Korrekturprozess, der den thermischen Schock der schnellen Abkühlung neutralisiert. Er wandelt einen Verbundwerkstoff von einem belasteten, potenziell instabilen Zustand in ein veredeltes Material mit der notwendigen Plastizität und strukturellen Integrität für Luft- und Raumfahrtkomponenten und komplexe Bearbeitungen um.

Der Mechanismus der Spannungsentlastung

Beseitigung von thermischen Schockeffekten

Während des Rührgussverfahrens durchläuft das Material eine intensive Erhitzung, gefolgt von einer schnellen Abkühlung. Diese Temperaturschwankung schließt Restspannungen tief in die Matrix des Verbundwerkstoffs ein. Das Glühen nutzt Hochtemperaturöfen, um diese aufgebaute Spannung sicher abzubauen.

Wiederherstellung der Dimensionsstabilität

Wenn diese Restspannungen bestehen bleiben, kann sich das Material im Laufe der Zeit unvorhersehbar verziehen oder verformen. Der Glühprozess gewährleistet Dimensionsstabilität, was bedeutet, dass die Komponente auch unter mechanischer Belastung ihre beabsichtigte Form und Toleranzen beibehält.

Optimierung des mechanischen Verhaltens

Verbesserung der Plastizität und Bearbeitbarkeit

Über den Spannungsabbau hinaus verbessert das Glühen die Plastizität des Materials erheblich. Diese Modifikation ist unerlässlich, wenn der Verbundwerkstoff einer nachfolgenden Verarbeitung unterzogen wird, wie z. B. dem Warmwalzen mit mehreren Durchgängen.

Regulierung der mikrostrukturellen Verteilung

Der Prozess ermöglicht die Umlagerung der inneren Mikrostruktur. Insbesondere hilft er bei der Regulierung der Verteilung von gelösten Atomen innerhalb der Aluminiummatrix, wodurch ein gleichmäßigerer interner Zustand entsteht.

Verbesserung der Bearbeitbarkeit

Durch das Erweichen der Matrix und den Abbau von Spannungen wird der Verbundwerkstoff leichter zu bearbeiten. Diese Optimierung ist besonders wichtig für Präzisionssektoren wie die Luft- und Raumfahrt, wo Materialversagen während der Bearbeitung inakzeptabel ist.

Verständnis der Prozessbeschränkungen

Die Notwendigkeit kontrollierter Umgebungen

Das Glühen erfordert Präzision; es wird typischerweise in einem Kammerwiderstandsofen durchgeführt, um eine stabile, konstante Temperatur (z. B. 440 °C) aufrechtzuerhalten. Schwankungen in dieser Umgebung können die effektive Umlagerung der Mikrostruktur verhindern.

Vermeidung von Verarbeitungsfehlern

Das Überspringen oder unsachgemäße Ausführen dieser Phase birgt ein hohes Fehlerrisiko. Ohne die durch das Glühen erreichte Plastizität ist das Material anfällig für Rissbildung während der nachfolgenden mechanischen Bearbeitung oder des Walzens.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Integration des Glühens in Ihre Produktionslinie Ihre nachgelagerten Anforderungen:

- Wenn Ihr Hauptaugenmerk auf Präzisionsbearbeitung liegt: Priorisieren Sie das Glühen, um die Dimensionsstabilität zu gewährleisten und Verzug beim Materialabtrag zu verhindern.

- Wenn Ihr Hauptaugenmerk auf weiterer Formgebung (Walzen/Schmieden) liegt: Verlassen Sie sich auf das Glühen, um die Plastizität zu maximieren und sicherzustellen, dass sich das Material ohne Rissbildung verformen kann.

Das Glühen fungiert als Brücke zwischen einem rohen Gussteil und einer zuverlässigen, technischen Komponente.

Zusammenfassungstabelle:

| Merkmal | Auswirkung des Glühens | Nutzen für die Anwendung |

|---|---|---|

| Restspannung | Beseitigung innerer Spannung | Verhindert Verzug und Materialversagen |

| Dimensionsstabilität | Strukturelle Entspannung bei hoher Temperatur | Behält enge Toleranzen für Präzisionsteile bei |

| Plastizität | Erhebliche Verbesserung | Ermöglicht Warmwalzen und Schmieden ohne Rissbildung |

| Bearbeitbarkeit | Erweicht Matrix und reduziert Spannung | Einfachere Verarbeitung für komplexe Luft- und Raumfahrtkomponenten |

| Mikrostruktur | Reguliert die Verteilung gelöster Atome | Gewährleistet einen gleichmäßigen und zuverlässigen Materialzustand |

Maximieren Sie die Leistung Ihres Verbundwerkstoffs mit KINTEK

Stellen Sie sicher, dass Ihre Aluminiummatrix-Verbundwerkstoffe höchste strukturelle Integrität und Dimensionsstabilität erreichen. Mit fachkundiger F&E und Weltklasse-Fertigung bietet KINTEK präzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für kritische Nachbehandlungsprozesse wie das Glühen maßgeschneidert sind.

Ob Sie Luft- und Raumfahrtkomponenten veredeln oder Labormaßstäbe für das Rührgussverfahren optimieren, unsere anpassbaren Hochtemperaturöfen liefern die thermische Präzision, die erforderlich ist, um Spannungen zu beseitigen und die Bearbeitbarkeit zu verbessern.

Bereit, Ihre thermische Verarbeitung zu verbessern? Kontaktieren Sie KINTEK noch heute, um die perfekte Lösung für Ihre einzigartigen Fertigungsanforderungen zu finden!

Visuelle Anleitung

Referenzen

- Naguib G. Yakoub. Catalysts of Strength: Unveiling the Mechanical and Tribological Mastery of Al-2024 MMC with Fly ash/TiB2/SiC Reinforcements. DOI: 10.21608/jessit.2024.283185.1010

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist eine hohe Stabilität der Temperaturregelung für die KAS-Methodenkinetik erforderlich? Sicherstellung genauer Ergebnisse der Aktivierungsenergie

- Welche Rolle spielt ein Labortrockenschrank bei Katalysatorträgern? Sicherstellung der strukturellen Integrität und hohen Dispersion

- Wie erreicht die Rapid Resistance Pulse Heating (RPHeat) eine Tiegel-lose Erwärmung? Präzision in der Hochtemperaturforschung

- Wie wird Spark Plasma Sintering (SPS)-Ausrüstung in f-TEGs eingesetzt? Verbesserung der Stabilität der Alpha-Mg3Bi2-Grenzfläche

- Wie nützt die Verfügbarkeit spezialisierter Ofensysteme der chemischen Forschung? Optimieren Sie Ihre thermische Verarbeitung

- Warum ist ein Labor-Elektro-Umlufttrockenschrank für die Bestimmung der Wasseraufnahmerate von Mörtel notwendig?

- Was ist die Hauptaufgabe des thermischen Oxidationsverfahrens (TO) bei der Legierung Ti-6Al-4V ELI? Erhöhung der Härte und Verschleißfestigkeit

- Warum ist Wasserabschreckung für metastabile Phasen in Titan entscheidend? Entriegeln Sie die Festigkeit von Hochleistungslegierungen