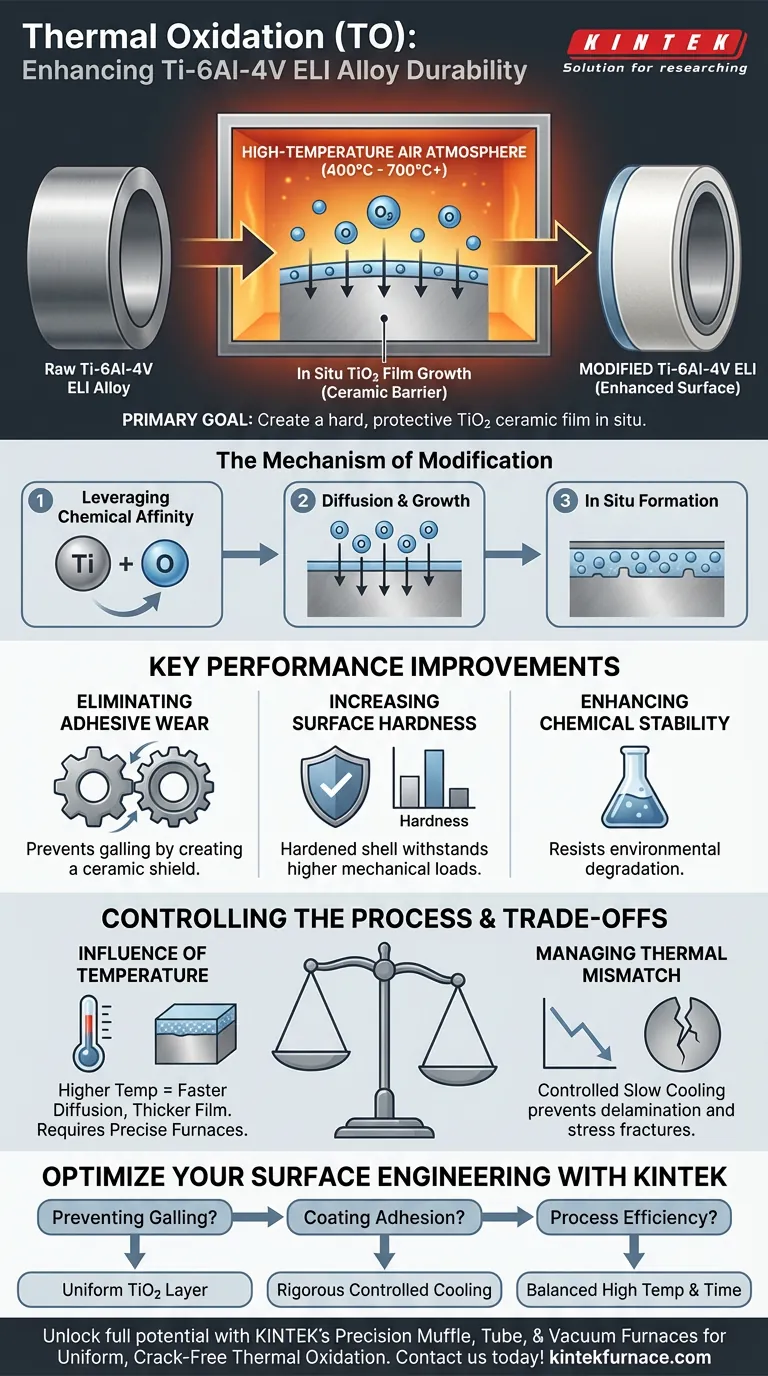

Die thermische Oxidation (TO) ist ein Surface-Engineering-Verfahren, das die Haltbarkeit der Legierung Ti-6Al-4V ELI grundlegend verbessert, indem es eine harte Keramikbarriere erzeugt. Durch die Behandlung der Legierung bei hohen Temperaturen in einer kontrollierten Luftatmosphäre nutzt das Verfahren die natürliche Affinität von Titan zu Sauerstoff, um einen schützenden Titandioxid- ($\text{TiO}_2$) Film direkt auf der Oberfläche wachsen zu lassen. Diese Modifikation wird hauptsächlich eingesetzt, um die inhärenten tribologischen Schwächen des Materials, wie z. B. geringe Verschleißfestigkeit, zu überwinden.

Der zentrale Zweck der thermischen Oxidation ist das In-situ-Wachstum eines schützenden Oxidfilms, der die Oberflächenhärte und chemische Stabilität erheblich erhöht und insbesondere kritische Fehlerarten wie Adhäsionsverschleiß und Fressen bei Reibungskomponenten löst.

Der Modifikationsmechanismus

Nutzung der chemischen Affinität

Das Verfahren beruht auf der hohen Reaktivität von Titanlegierungen mit Sauerstoff. Wenn die Legierung Ti-6Al-4V ELI einer Hochtemperaturumgebung (typischerweise in einem Ofen) ausgesetzt wird, adsorbieren Sauerstoffatome an der Oberfläche.

Diffusion und Wachstum

Diese Sauerstoffatome verbleiben nicht nur an der Oberfläche; sie diffundieren in das Legierungssubstrat. Diese Diffusion löst eine chemische Reaktion aus, die eine $\text{TiO}_2$-Oxidschicht keimt und wachsen lässt.

In-situ-Bildung

Im Gegensatz zu einer Beschichtung, die mechanisch an der Außenseite haftet, wächst dieser Oxidfilm aus dem Werkstoff selbst heraus. Dies führt zu einer „In-situ“-Modifikation, bei der die Schutzschicht integraler Bestandteil der Metalloberfläche ist.

Wichtige Leistungsverbesserungen

Beseitigung von Adhäsionsverschleiß

Die größte technische Herausforderung bei Standard-Titanlegierungen ist ihre Neigung zum „Fressen“ oder Adhäsionsverschleiß, wenn sie an anderen Oberflächen reiben. Das TO-Verfahren erzeugt eine keramikähnliche Schutzschicht, die direkten Metall-Metall-Kontakt verhindert und so diese reibungsbedingten Schäden drastisch reduziert.

Erhöhung der Oberflächenhärte

Die Bildung der Oxidschicht härtet die Außenseite der Komponente erheblich. Diese gehärtete Hülle ermöglicht es der Komponente, höheren mechanischen Belastungen ohne Oberflächenverformung standzuhalten.

Verbesserung der chemischen Stabilität

Über die physikalische Zähigkeit hinaus wirkt der $\text{TiO}_2$-Film als chemisch stabile Barriere. Dies verbessert die Beständigkeit der Legierung gegen Umwelteinflüsse und gewährleistet eine gleichbleibende Leistung über die Zeit.

Kontrolle der Prozessvariablen

Der Einfluss der Temperatur

Die Temperatur wirkt als Beschleuniger für diesen Prozess. Höhere Oxidationstemperaturen beschleunigen im Allgemeinen die Diffusion von Sauerstoffatomen und erhöhen die chemischen Reaktionsraten.

Auswirkungen auf die Film-Morphologie

Forschungsergebnisse deuten darauf hin, dass erhöhte Temperaturen zu dickeren, gleichmäßigeren Oxidschichten mit größeren Korngrößen führen. Eine ordnungsgemäße Temperaturführung stellt sicher, dass die Oxidbedeckung über die gesamte Geometrie des Teils konsistent ist.

Präzision der Ausrüstung

Um diese Ergebnisse zu erzielen, sind präzise Geräte wie Röhren- oder Muffelöfen erforderlich. Diese Umgebungen müssen spezifische Temperaturen (typischerweise zwischen 400 °C und 700 °C oder höher) über längere Zeiträume aufrechterhalten, um eine gleichmäßige Keimbildung zu gewährleisten.

Verständnis der Kompromisse

Management thermischer Spannungen

Obwohl eine dicke Oxidschicht für die Härte wünschenswert ist, führt der Prozess zu thermischen Spannungen zwischen dem Oxidfilm und dem Titanträger. Wenn das Material zu schnell abgekühlt wird, können diese Spannungen dazu führen, dass die Schutzschicht reißt oder abblättert.

Die Bedeutung der Abkühlraten

Um Delaminationen zu vermeiden, erfordert der Prozess oft eine langsame Ofenabkühlung. Diese allmähliche Reduzierung der Temperatur ermöglicht ein natürliches Ablösen der thermischen Spannungen und stellt sicher, dass der Oxidfilm intakt und haftend bleibt.

Balance zwischen Kinetik und Qualität

Es muss ein Gleichgewicht zwischen Prozessdauer und Temperatur gefunden werden. Während höhere Hitze das Wachstum beschleunigt, ist eine präzise Kontrolle erforderlich, um übermäßiges Kornwachstum oder spröde Oxidstrukturen zu verhindern, die die schützenden Eigenschaften des Films beeinträchtigen könnten.

Die richtige Wahl für Ihr Ziel treffen

Um die Vorteile der thermischen Oxidation für Ihre spezifische Anwendung zu maximieren, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Fressen liegt: Priorisieren Sie das Erreichen einer gleichmäßigen, kontinuierlichen $\text{TiO}_2$-Schicht, um eine vollständige Trennung der Reibungspaarungen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Haftung der Beschichtung liegt: Eine strenge Kontrolle der Abkühlphase ist unerlässlich, um Spannungsrisse und Ablösungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Höhere Temperaturen können die Behandlungszeit verkürzen, müssen aber gegen das Risiko der Bildung einer spröden oder ungleichmäßigen Oxidstruktur abgewogen werden.

Die thermische Oxidation ist die definitive Lösung, um die von Natur aus weiche Oberfläche von Ti-6Al-4V ELI in eine verschleißfeste, chemisch stabile Grenzfläche umzuwandeln, ohne die Masseneigenschaften der Legierung zu beeinträchtigen.

Zusammenfassungstabelle:

| Merkmal | Auswirkungen auf Ti-6Al-4V ELI Legierung |

|---|---|

| Hauptziel | Wachstum eines schützenden TiO2-Keramikfilms |

| Oberflächenhärte | Erheblich erhöht, um mechanischen Belastungen standzuhalten |

| Verschleißmechanismus | Beseitigt Adhäsionsverschleiß und Fressen |

| Prozessmethode | Hochtemperaturdiffusion in luftkontrollierten Öfen |

| Ausrüstungsbedarf | Präzise Muffel- oder Röhrenöfen (400°C - 700°C) |

| Kritischer Faktor | Kontrollierte Abkühlung zur Vermeidung von Oxid-Delamination |

Optimieren Sie Ihr Ti-Legierungs-Surface-Engineering mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer Ti-6Al-4V ELI-Komponenten mit präziser Wärmebehandlung. Mit fundierter F&E und Fertigung bietet KINTEK die Hochleistungs-Muffel-, Röhren- und Vakuumöfen, die für eine gleichmäßige, rissfreie thermische Oxidation unerlässlich sind. Egal, ob Sie Fressen vermeiden oder die Oberflächenhärte maximieren möchten, unsere anpassbaren Hochtemperatur-Laborsysteme sind darauf ausgelegt, Ihre spezifischen Materialwissenschaftsanforderungen zu erfüllen.

Bereit, die Leistung Ihrer Legierung zu steigern? Kontaktieren Sie uns noch heute, um die perfekte thermische Lösung zu finden!

Visuelle Anleitung

Referenzen

- Krzysztof Aniołek, Jan Rak. Effect of Temperature on Thermal Oxidation Behavior of Ti-6Al-4V ELI Alloy. DOI: 10.3390/ma17164129

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was sind die Vorteile der Verwendung von ausgerichteten Einkristallkeimen für ZnGeP2? Präzision beim Wachstum optischer Kristalle erreichen

- Warum werden beim Induktionserwärmen hohe Frequenzen verwendet? Für präzise, schnelle Oberflächenerwärmung

- Warum ist Hochtemperatur-Glühen für WS2-Gassensoren erforderlich? Stabilisierung der Leistung & Eliminierung von Drift

- Wie stimmen Labor-Hochtemperaturöfen und Luftabschreckung bei der o-LISO-Synthese überein? Beherrschen Sie den thermischen Übergang

- Warum sind spezielles Entwachsen und Ausglühen für Glas-Metall-Verbindungen notwendig? Gewährleistung von Hermetik und Klarheit

- Was versteht man unter Schrumpfung im Kontext von Hochtemperaturwerkstoffen? Beherrschen Sie die Maßkontrolle für stärkere Bauteile

- Was ist die Hauptfunktion eines hochpräzisen programmierbaren Ofens? Beherrschung der T6-Wärmebehandlung von Al-Cu 224

- Was ist der technische Zweck des Kugelmühlenprozesses für Ti12%Zr? Master Mechanical Activation & Alloying