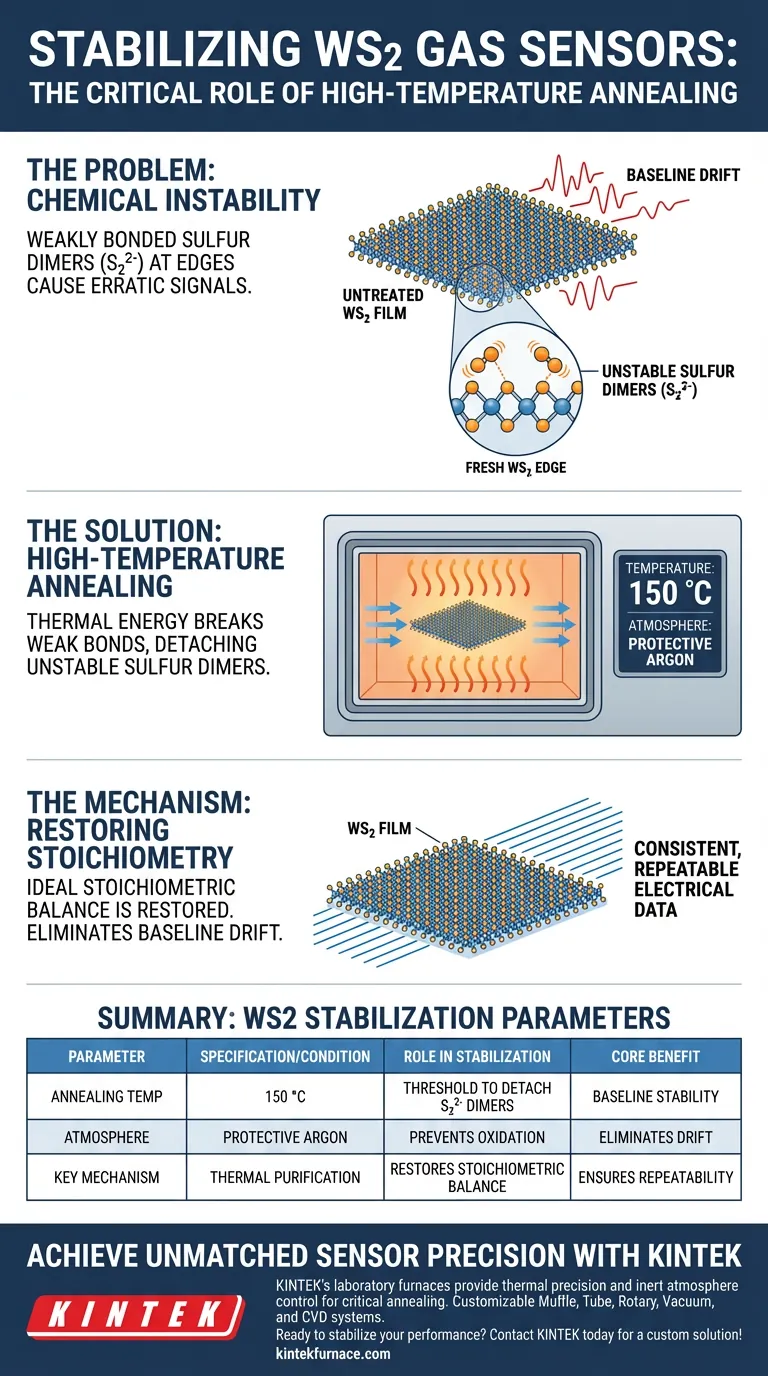

Hochtemperatur-Glühen ist der entscheidende Verarbeitungsschritt, der erforderlich ist, um chemische Instabilitäten zu beseitigen, die unbehandelte Wolframdisulfid (WS2)-Sensoren plagen. Indem das Sensorelement 150 °C unter einer schützenden Argonatmosphäre ausgesetzt wird, werden instabile Schwefelgruppen von den Kanten des Materials entfernt, wodurch sichergestellt wird, dass das Gerät konsistente, wiederholbare elektrische Daten liefert und keine unregelmäßigen Signale.

Der Glühprozess entfernt physikalisch schwach gebundene Schwefel-Dimere ($S_2^{2-}$), wodurch das ideale stöchiometrische Gleichgewicht des Materials wiederhergestellt wird. Diese chemische Reinigung ist der spezifische Mechanismus, der die Basislinien-Drift beseitigt und einen flüchtigen Dünnfilm in einen zuverlässigen Sensor für Raumtemperaturanwendungen verwandelt.

Die Chemie der Instabilität

Das Problem mit "frischen" WS2-Kanten

Wenn Dünnschichten aus Wolframdisulfid hergestellt werden, sind die Kanten des Materials selten perfekt.

Sie beherbergen oft instabile chemische Gruppen, die sich locker an die Kristallstruktur anlagern.

Identifizierung des Schuldigen: Schwefel-Dimere

Die Hauptquelle für elektrisches Rauschen in diesen Sensoren ist das Vorhandensein von schwach gebundenen Schwefel-Dimeren ($S_2^{2-}$).

Diese Gruppen haften an den Kanten des WS2-Films, ihnen fehlt jedoch die starke kovalente Bindung des Kernmaterials.

Folgen für die Leistung

Diese instabilen Gruppen sind auf unvorhersehbare Weise elektrisch aktiv.

Sie verursachen eine Drift des Basis-Signals des Sensors, was bedeutet, dass der Sensor eine Widerstandsänderung meldet, auch wenn kein Gas vorhanden ist.

Ohne Behebung dieses Problems leidet der Sensor unter schlechter Wiederholbarkeit, was ihn für präzise Messungen unbrauchbar macht.

Der Mechanismus der Stabilisierung

Wärme zur Reinigung nutzen

Der Glühprozess nutzt eine Hochtemperatur-Laborumgebung, die speziell auf 150 °C eingestellt ist.

Diese thermische Energie ist so kalibriert, dass sie hoch genug ist, um die schwachen Bindungen der instabilen Schwefel-Dimere zu brechen und sie effektiv vom Film zu lösen.

Schutzatmosphäre

Dieser Prozess wird streng unter einer schützenden Argonatmosphäre durchgeführt.

Argon ist ein inertes Gas, das sicherstellt, dass sich das Wolframdisulfid beim Erhitzen nicht mit Sauerstoff oder Feuchtigkeit in der Luft umsetzt.

Wiederherstellung der Stöchiometrie

Durch die Entfernung der überschüssigen Schwefel-Dimere wird das Material seinem idealen stöchiometrischen Zustand näher gebracht.

Dies schafft eine chemisch stabile Oberfläche, auf der die elektrischen Eigenschaften durch die WS2-Kristallstruktur und nicht durch Kantenfehler bestimmt werden.

Verständnis der Prozessbeschränkungen

Die Notwendigkeit der Temperaturkontrolle

Die Zieltemperatur von 150 °C ist nicht willkürlich.

Sie stellt die spezifische thermische Schwelle dar, die erforderlich ist, um die instabilen Gruppen zu entfernen, ohne den darunter liegenden Dünnfilm zu zersetzen.

Die Kosten der Stabilität

Das Erreichen dieser Stabilität erfordert spezielle Ausrüstung zur Aufrechterhaltung der Argonatmosphäre.

Dies fügt eine zusätzliche Komplexitätsebene im Vergleich zum einfachen Glühen an Luft hinzu, ist aber ein notwendiger Kompromiss, um Oxidation zu verhindern, während die Schwefeldefekte entfernt werden.

Optimierung der Sensorherstellung

Um sicherzustellen, dass Ihre Wolframdisulfid-Sensoren im Feld zuverlässig funktionieren, müssen Sie das Glühen als chemischen Korrekturschritt betrachten, nicht nur als Trocknungsprozess.

- Wenn Ihr Hauptaugenmerk auf der Basislinienstabilität liegt: Sie müssen sicherstellen, dass die Glühtemperatur 150 °C erreicht, um schwach gebundene Schwefel-Dimere ($S_2^{2-}$) erfolgreich zu lösen.

- Wenn Ihr Hauptaugenmerk auf der Wiederholbarkeit liegt: Sie müssen eine strenge Argonatmosphäre aufrechterhalten, um Oberflächenkontaminationen zu verhindern, während die Stöchiometrie des Materials wiederhergestellt wird.

Durch die effektive Entfernung von Kantenfehlern wandeln Sie ein rohes Halbleitermaterial in ein Präzisionsinstrument um, das eine konsistente Raumtemperatursensorik ermöglicht.

Zusammenfassungstabelle:

| Parameter | Spezifikation/Bedingung | Rolle bei der WS2-Stabilisierung |

|---|---|---|

| Glühtemperatur | 150 °C | Schwelle zum Ablösen instabiler Schwefel-Dimere ($S_2^{2-}$) |

| Atmosphäre | Schützendes Argon | Verhindert Oxidation und Reaktion mit Luft/Feuchtigkeit |

| Schlüsselmechanismus | Thermische Reinigung | Stellt das stöchiometrische Gleichgewicht an den Materialkanten wieder her |

| Hauptvorteil | Basislinienstabilität | Eliminiert Signal-Drift und gewährleistet Wiederholbarkeit |

Erreichen Sie unübertroffene Sensorpräzision mit KINTEK

Lassen Sie nicht zu, dass Signal-Drift Ihre Forschung beeinträchtigt. KINTEKs Hochleistungs-Laboröfen bieten die thermische Präzision und die Inertgasatmosphärenkontrolle, die für das kritische Glühen von WS2 und anderen 2D-Materialien unerlässlich sind.

Unterstützt durch Experten in F&E und Fertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Anforderungen an die Gassensor-Herstellung zu erfüllen.

Bereit, Ihre Sensorleistung zu stabilisieren? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung!

Visuelle Anleitung

Referenzen

- Thin Films of Tungsten Disulfide Grown by Sulfurization of Sputtered Metal for Ultra-Low Detection of Nitrogen Dioxide Gas. DOI: 10.3390/nano15080594

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum wird ein Heizofen auf 155 °C für die Schwefelschmelzdiffusion eingestellt? Optimale Synthese von Batteriematerialien freischalten

- Wie verbessert ein symmetrisches Ansaugdesign die Wärmebehandlung von Stahldraht? Erzielung eines gleichmäßigen Salzflusses und einer gleichmäßigen Sorbiterqualität

- Was ist der Hauptzweck der Verwendung eines Argon-Gas-Spülprozesses bei der Abfallpyrolyse? Sicherstellung einer reinen Zersetzung

- Warum werden beim Pyrolyseverfahren von Ölschiefer unterschiedliche Heizraten angewendet? Optimierung von Kinetik und technischer Validierung

- Welche Kernparameter liefert ein Sessile-Drop-Ofen für Quarzglas? Beherrschen Sie die Hochtemperatur-Materialbewertung

- Welche Rolle spielen industrielle Thermometer bei der Überwachung von thermischem Stress? Gewährleistung der Sicherheit durch hochpräzise Daten

- Wie beeinflussen industrielle Formen und ein Druck von 10 MPa die Qualität von PEEK? Erschließen Sie überlegene Dichte & strukturelle Integrität

- Was ist der Zweck des Mischens von Aluminium- und Eisenpulvern in einem bestimmten atomaren Verhältnis? Optimierung von Al-Fe-Legierungsphasen