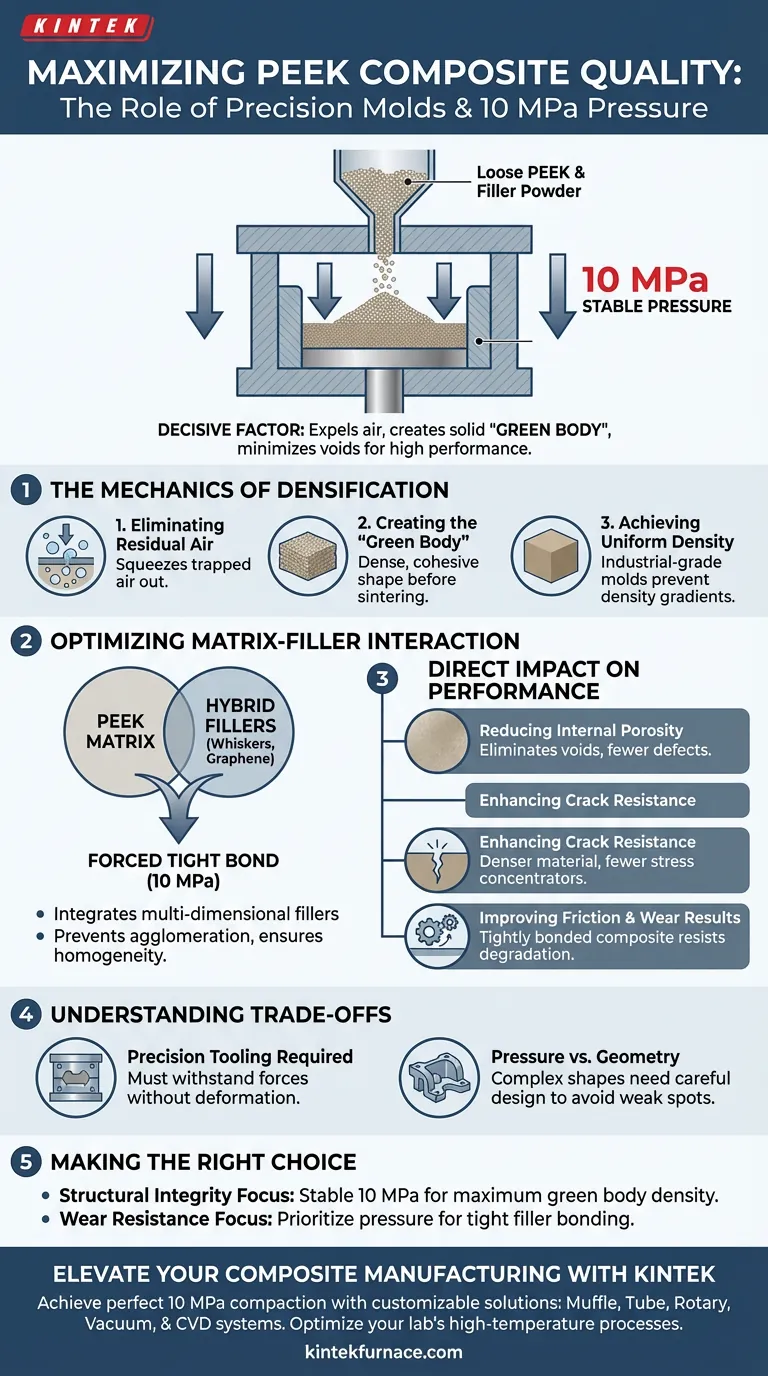

Die Verwendung von präzisionsgefertigten industriellen Formen zur Anwendung eines stabilen Drucks von 10 MPa ist der entscheidende Faktor für die Maximierung der Dichte und strukturellen Integrität von PEEK-Verbundwerkstoffen. Diese spezifische Druckeinstellung verdichtet lose gemischtes Pulver zu einem festen "Grünkörper", indem restliche Luft, die zwischen den Partikeln eingeschlossen ist, gewaltsam verdrängt wird. Durch die Minimierung interner Hohlräume in dieser Phase legen Sie die physikalische Grundlage für Hochleistungsanwendungen.

Die Anwendung eines Drucks von 10 MPa dient nicht nur der Formgebung des Teils, sondern ist eine kritische Qualitätskontrollmaßnahme. Sie zwingt die PEEK-Matrix, sich fest mit komplexen Füllstoffen zu verbinden, was die endgültige Beständigkeit des Verbundwerkstoffs gegen Rissbildung und Verschleiß direkt bestimmt.

Die Mechanik der Verdichtung

Beseitigung von Restluft

Lose Pulvermischungen enthalten naturgemäß erhebliche Mengen an eingeschlossener Luft. Die Anwendung von 10 MPa Druck ist die Schwelle, die erforderlich ist, um diese Luft effektiv aus der Mischung herauszupressen.

Erzeugung des "Grünkörpers"

Dieser Prozess verwandelt das lose Pulver in eine dichte, zusammenhängende Form, die als Grünkörper bezeichnet wird. Dieser verdichtete Zustand ist unerlässlich für die Aufrechterhaltung der geometrischen Stabilität, bevor das Material der endgültigen Erwärmung oder Sinterung unterzogen wird.

Erreichung gleichmäßiger Dichte

Die Verwendung von industriellen Präzisionsformen stellt sicher, dass dieser Druck gleichmäßig über das gesamte Teil verteilt wird. Dies verhindert Dichtegradienten, bei denen einige Bereiche porös und schwach sein können, während andere dicht sind.

Optimierung der Matrix-Füllstoff-Interaktion

Integration multidimensionaler Füllstoffe

Hochleistungs-PEEK-Verbundwerkstoffe basieren oft auf Hybridfüllstoffen wie Kaliumtitanat-Whisker und Graphen-Nanoplättchen. Diese Materialien haben komplexe Formen, die schwer zu umhüllen sind.

Erzwingen einer festen Bindung

Die Last von 10 MPa zwingt die PEEK-Polymermatrix, um diese mikroskopischen Verstärkungen zu fließen und sie fest zu greifen. Ohne diesen Druck würden Lücken zwischen dem Füllstoff und dem Kunststoff verbleiben, was Schwachstellen schafft.

Gewährleistung der Homogenität

Eine ordnungsgemäße Verdichtung verhindert, dass sich die Füllstoffe agglomerieren (zusammenklumpen). Sie stellt sicher, dass sie gleichmäßig in der Matrix fixiert sind, was für konsistente Materialeigenschaften unerlässlich ist.

Die direkten Auswirkungen auf die Leistung

Reduzierung der inneren Porosität

Porosität ist der Feind der strukturellen Integrität. Durch die Beseitigung von Hohlräumen während der Formgebungsphase verringern Sie die Wahrscheinlichkeit interner Defekte im Endprodukt erheblich.

Verbesserung der Rissbeständigkeit

Ein dichteres Material mit geringerer Porosität hat weniger interne Spannungskonzentratoren. Dies führt direkt zu einer verbesserten Rissbeständigkeit unter mechanischer Belastung.

Verbesserung der Reibungs- und Verschleißergebnisse

Die durch diesen Prozess erzielte strukturelle Integrität zeigt sich am deutlichsten bei Reibungs- und Verschleißprüfungen. Ein fest gebundener, nicht poröser Verbundwerkstoff widersteht Oberflächenabbau wesentlich besser als ein locker verdichteter.

Verständnis der Kompromisse

Die Anforderung an Präzisionswerkzeuge

Mit minderwertigen Werkzeugen können Sie keinen effektiven Druck von 10 MPa anwenden. Industrielle Formen sind erforderlich, um diesen Kräften standzuhalten, ohne sich zu verformen oder Material aus den Nähten austreten zu lassen ("Gratbildung").

Druckgleichmäßigkeit vs. Geometrie

Während 10 MPa ideal für die Verdichtung sind, kann die gleichmäßige Verteilung dieses Drucks bei komplexen Teilgeometrien schwierig sein. Schlechte Werkzeugkonstruktionen können zu "Druckschatten" führen, die trotz korrekter Maschineneinstellungen zu lokalen Schwachstellen führen.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer PEEK-Verbundwerkstoffe zu maximieren, berücksichtigen Sie Ihre spezifischen Leistungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass Ihre Werkzeuge einen stabilen Druck von 10 MPa aufrechterhalten können, um Porosität zu beseitigen und die Dichte des Grünkörpers zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit liegt: Priorisieren Sie die Druckanwendung, um sicherzustellen, dass die PEEK-Matrix fest mit Verstärkungen wie Graphen-Nanoplättchen verbunden ist.

Letztendlich schließt die Präzisionsformgebung bei 10 MPa die Lücke zwischen einer Mischung aus Rohzutaten und einem einheitlichen, leistungsstarken Verbundwerkstoff.

Zusammenfassungstabelle:

| Parameter | Einfluss auf die PEEK-Qualität | Hauptvorteil |

|---|---|---|

| Druckeinstellung | Konstante Last von 10 MPa | Verdrängt Restluft zur Beseitigung innerer Hohlräume |

| Formqualität | Industrielle Präzision | Gewährleistet gleichmäßige Dichte und verhindert Teil-Deformation |

| Grünkörperbildung | Hochdruckverdichtung | Erhält geometrische Stabilität für das endgültige Sintern |

| Füllstoffintegration | Erzwungene Matrix-Füllstoff-Bindung | Verbessert Rissbeständigkeit und Verschleißleistung |

Verbessern Sie Ihre Verbundwerkstoffherstellung mit KINTEK

Die Erzielung einer perfekten Verdichtung von 10 MPa erfordert Präzision und Zuverlässigkeit. Mit fachkundiger F&E und Fertigung im Rücken bietet KINTEK leistungsstarke Laborlösungen – einschließlich anpassbarer Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme –, die darauf ausgelegt sind, Ihre einzigartigen Materialverarbeitungsbedürfnisse zu erfüllen. Ob Sie hochdichte PEEK-Verbundwerkstoffe oder fortschrittliche Keramiken entwickeln, unsere Ausrüstung gewährleistet die thermische und strukturelle Konsistenz, die Ihre Forschung erfordert.

Bereit, die Hochtemperaturprozesse Ihres Labors zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Zhengjia Ji, Chao Xu. Potassium Titanate Whisker/Graphene Multi-Dimensional Fillers to Improve the Wear Resistance of Poly(Ether Ether Ketone) Composite. DOI: 10.3390/lubricants13050211

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Spark-Plasma-Sintern SPS-Ofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie ermöglicht ein hochpräziser vertikaler Bridgman-Ofen das Wachstum von ZnGeP2? Beherrschen Sie die Produktion von Einkristallen

- Wie funktioniert ein Tiegelofen? Ein Leitfaden zum effizienten Metallschmelzen

- Welche Rolle spielt die präzise Temperaturkontrolle bei Auslaugungstests für radioaktive Abfälle? Gewährleistung genauer Sicherheitsbewertungen

- Was ist der Mechanismus der Verwendung von TeCl4 als gasförmiges Transportmittel? Wachsen Sie mühelos hochintegre Einkristalle

- Welche Rolle spielt ein Stickstoffvorhang-Schutzsystem beim Schweißen von Kupferrohren? Gewährleistung der Spitzennahtintegrität

- Welche Kernrolle spielt ein Magnetron-Sputtersystem bei PVD-CrSiN-Y? Präzision bei Hochleistungsbeschichtungen freisetzen

- Was sind die spezifischen Funktionen eines strömenden 5% H2/Ar-Gasgemisches? Master Thermische Reduktion von Nanopartikeln

- Warum ist ein konstante Temperatur-Umlufttrockenschrank für die Kohlenstoffimprägnierung von Biomasse notwendig? Optimierung der Materialstruktur