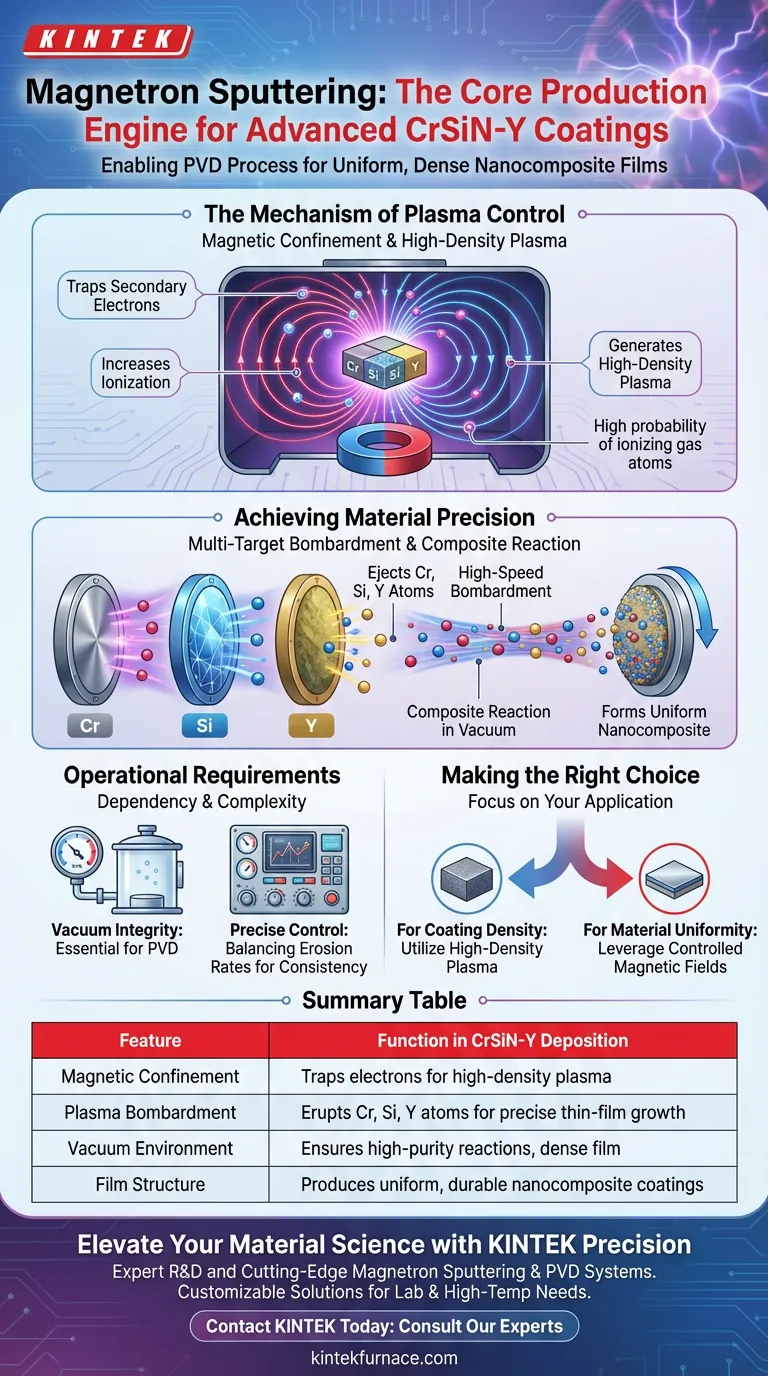

Das Magnetron-Sputtersystem dient als primäre Produktionsmaschine zur Herstellung fortschrittlicher CrSiN-Y-Beschichtungen. Es arbeitet, indem es streng kontrollierte Magnetfelder nutzt, um Sekundärelektronen einzuschließen und dadurch das für den Beschuss von Chrom-, Silizium- und Yttriumtargets zur präzisen Dünnschichtabscheidung erforderliche Plasma mit hoher Dichte zu erzeugen.

Durch die Ermöglichung des Hochgeschwindigkeitsbeschusses mehrerer Metalltargets im Vakuum ermöglicht dieses System die Verbundreaktion, die für den Aufbau von Filmen mit gleichmäßiger Zusammensetzung, dichter Organisation und einer spezialisierten nanokompositstruktur erforderlich ist.

Der Mechanismus der Plasmasteuerung

Um die Qualität von CrSiN-Y-Beschichtungen zu verstehen, müssen Sie zunächst verstehen, wie das Magnetron-Sputtersystem Energie und Materie verwaltet.

Magnetischer Einschluss von Elektronen

Das Hauptunterscheidungsmerkmal dieses Systems ist die Verwendung von kontrollierten Magnetfeldern.

Diese Felder sind so konzipiert, dass sie Sekundärelektronen nahe der Targetoberfläche einfangen und einschließen.

Erzeugung von Plasma mit hoher Dichte

Durch das Einschließen dieser Elektronen erhöht das System die Wahrscheinlichkeit der Ionisation von Gasatomen erheblich.

Dieser Prozess erzeugt ein Plasma mit hoher Dichte, das das grundlegende Medium zur Erosion der Materialtargets ist.

Erreichung von Materialpräzision

Das System fungiert als hochpräziser Übertragungsmechanismus, der Atome von einer festen Quelle mit spezifischen strukturellen Eigenschaften zum Substrat bewegt.

Mehrzielbeschuss

Das Plasma mit hoher Dichte beschießt spezifische Targets, die aus Chrom (Cr), Silizium (Si) und Yttrium (Y) bestehen.

Dieser Beschuss schleudert Metallatome mit hoher Geschwindigkeit aus den Targets und leitet den Abscheidungsprozess ein.

Verbundreaktion im Vakuum

Die eigentliche Bildung der CrSiN-Y-Beschichtung erfolgt durch eine Verbundreaktion in einer Vakuumumgebung.

Da der Prozess im Vakuum stattfindet, werden Verunreinigungen minimiert und die ungehinderte Bewegung der gesputterten Atome ermöglicht.

Bildung von nanokompositstrukturen

Das Ergebnis dieser schnellen, kontrollierten Abscheidung ist ein funktionaler dünner Film.

Dieser Film zeichnet sich durch eine gleichmäßige Zusammensetzung und dichte Organisation aus und bildet letztendlich eine robuste nanokompositstruktur auf dem Substrat.

Betriebsanforderungen und Überlegungen

Obwohl das Magnetron-Sputtersystem hohe Präzision bietet, impliziert die Beschreibung seines Betriebs spezifische Betriebsanforderungen, die verwaltet werden müssen.

Abhängigkeit von der Vakuumintegrität

Der Prozess ist für die Verbundreaktion vollständig auf eine Vakuumumgebung angewiesen.

Dies bedeutet, dass die Qualität der endgültigen Beschichtung direkt mit der Fähigkeit des Systems zur Aufrechterhaltung und Überwachung von Niederdruckbedingungen verknüpft ist.

Komplexität der Steuerung

Das Erreichen einer "gleichmäßigen Zusammensetzung" aus mehreren Targets (Cr, Si, Y) erfordert eine präzise Sputtersteuerung.

Das Ausbalancieren der Erosionsraten von drei verschiedenen Materialien zur Erzeugung einer konsistenten nanokompositstruktur erfordert ein rigoroses Prozessmanagement.

Die richtige Wahl für Ihre Anwendung treffen

Das Magnetron-Sputtersystem ist nicht nur ein Werkzeug; es ist ein Präzisionsinstrument zur Synthese komplexer Materialien.

- Wenn Ihr Hauptaugenmerk auf der Beschichtungsdichte liegt: Verlassen Sie sich auf die Fähigkeit dieses Systems, Plasma mit hoher Dichte zu erzeugen, was direkt mit der dichten Organisation des endgültigen Films korreliert.

- Wenn Ihr Hauptaugenmerk auf der Materialgleichmäßigkeit liegt: Nutzen Sie die kontrollierten Magnetfelder, um stabile Sputterraten über die Cr-, Si- und Yttrium-Targets hinweg zu gewährleisten.

Die Beherrschung der magnetischen Einschluss-Parameter dieses Systems ist der Schlüssel zur Erschließung des vollen Potenzials von CrSiN-Y-Nanokompositbeschichtungen.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der CrSiN-Y-Abscheidung |

|---|---|

| Magnetischer Einschluss | Fängt Sekundärelektronen ein, um Plasma mit hoher Dichte zu erzeugen. |

| Plasmaschuss | Schleudert Cr-, Si- und Y-Atome aus Targets für präzises Dünnschichtwachstum. |

| Vakuumumgebung | Gewährleistet hochreine Verbundreaktionen und dichte Filmorganisation. |

| Filmstruktur | Erzeugt gleichmäßige, dichte Nanokompositbeschichtungen mit überlegener Haltbarkeit. |

Verbessern Sie Ihre Materialwissenschaft mit KINTEK Precision

Hochleistungs-CrSiN-Y-Beschichtungen erfordern eine unübertroffene Kontrolle über die Vakuumintegrität und die Plasmadichte. Bei KINTEK statten wir Forscher und industrielle Hersteller mit hochmodernen Magnetron-Sputter- und PVD-Systemen aus, die für die Herstellung komplexer Nanokomposite maßgeschneidert sind.

Unterstützt durch erstklassige F&E und Fertigung umfasst unser anpassbares Sortiment Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre einzigartigen Labor- und Hochtemperatur-Ofenanforderungen zugeschnitten sind.

Sind Sie bereit, überlegene Beschichtungsgleichmäßigkeit und dichte Materialorganisation zu erreichen?

Kontaktieren Sie KINTEK noch heute, um sich von unseren Experten beraten zu lassen

Visuelle Anleitung

Referenzen

- Lishan Dong, Zhifeng Wang. Porous High-Entropy Oxide Anode Materials for Li-Ion Batteries: Preparation, Characterization, and Applications. DOI: 10.3390/ma17071542

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

Andere fragen auch

- Wie verbessert die Elektroschlacke-Umschmelztechnologie (ESR) Ni30-Superlegierungen? Maximale Reinheit und Plastizität freisetzen

- Warum sind ein KOH-Verhältnis von 1:4 und 1000 °C für die chemische Aktivierung unerlässlich? Erzielung einer ultrahohen Oberfläche

- Was ist das Ziel der GC-MS-Analyse von Bioöl? Chemischen Wert und industrielle Nutzbarkeit erschließen

- Was ist der Zweck der Verwendung eines Spiral-Kornselektors? Erzielung von Einkristallpräzision bei Metallgussstücken

- Warum automatische Temperaturkompensation für Sb-Te-Schmelzen verwenden? Gewährleistung der Datengenauigkeit durch präzise thermische Regelung

- Warum wird die anfängliche Konzentration von Silikonsystemen in einem Vakuumofen durchgeführt? Erzielung einer fehlerfreien Materialhärtung

- Warum wird hochreines Argon-Gas zum Spülen des Ofens verwendet? Präzision bei TGA-Oxidationskinetik-Tests gewährleisten

- Welche Methoden der Wärmeübertragung gibt es in Öfen? Meistere die Wärmeregelung für bessere Ergebnisse