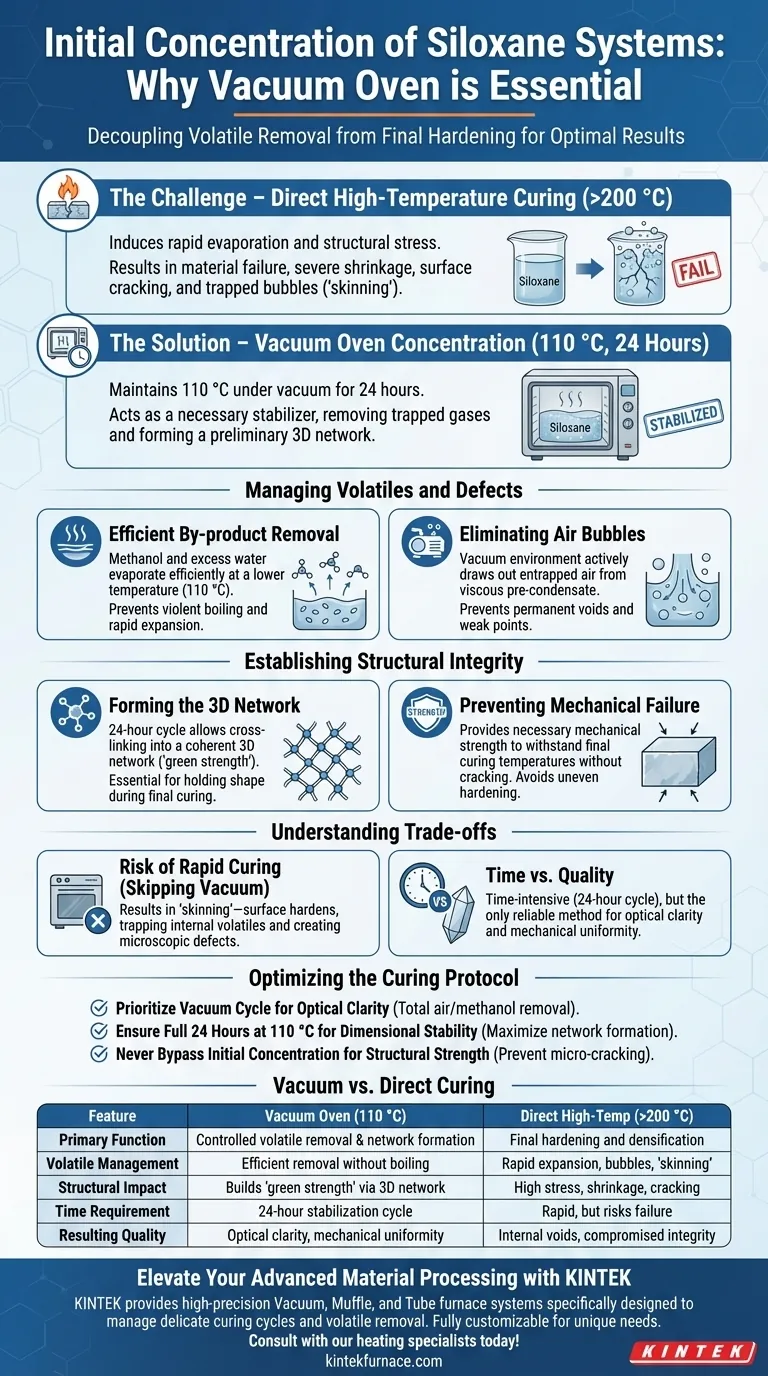

Die anfängliche Konzentration von Silikonsystemen erfordert einen Vakuumofen, um die Entfernung flüchtiger Bestandteile von der endgültigen Härtung zu entkoppeln. Durch die Aufrechterhaltung einer Temperatur von 110 °C unter Vakuum für 24 Stunden werden bei diesem Prozess Reaktionsnebenprodukte wie Methanol und Wasser entfernt, ohne die schnelle, zerstörerische Schrumpfung auszulösen, die durch direkte Hochtemperatur-Wärmehärtung verursacht wird.

Die direkte Hochtemperaturhärtung induziert schnelle Verdampfung und strukturelle Spannungen, die zu Materialversagen führen. Die Vakuumofenstufe wirkt als notwendiger Stabilisator, entfernt eingeschlossene Gase und bildet ein vorläufiges dreidimensionales Netzwerk, um sicherzustellen, dass das Material die mechanische Festigkeit besitzt, um der endgültigen Härtung ohne Rissbildung standzuhalten.

Umgang mit flüchtigen Bestandteilen und Defekten

Effiziente Entfernung von Nebenprodukten

Silikonsynthesereaktionen erzeugen flüchtige Nebenprodukte, insbesondere Methanol und überschüssiges Wasser.

Die Verwendung eines Vakuumofens bei 110 °C ermöglicht eine effiziente Verdampfung dieser Substanzen bei einem niedrigeren thermischen Schwellenwert. Dies verhindert ein heftiges Sieden oder eine schnelle Expansion, die auftreten würde, wenn das Material sofort hoher Hitze ausgesetzt würde.

Beseitigung von Luftblasen

Wenn das Silikonsystem kondensiert, wird das Vorkondensat immer viskoser.

Diese Viskosität erschwert das natürliche Entweichen von Luftblasen. Die Vakuumumgebung saugt eingeschlossene Luft aktiv ab und verhindert so die Bildung permanenter Hohlräume oder Schwachstellen in der Materialstruktur.

Aufbau struktureller Integrität

Bildung des dreidimensionalen Netzwerks

Das Hauptziel der anfänglichen Konzentrationsphase ist die Schaffung eines stabilen chemischen Rückgrats.

Der 24-Stunden-Zyklus ermöglicht es dem Silikon, sich zu einem kohärenten dreidimensionalen Netzwerk zu vernetzen. Diese "Grünfestigkeit" ist entscheidend dafür, dass das Material während der nachfolgenden Verarbeitungsschritte seine Form behält.

Verhinderung von mechanischem Versagen

Die direkte Exposition des ungehärteten Systems gegenüber den Endhärtungstemperaturen (typischerweise um 200 °C) verursacht aggressive Volumenänderungen.

Ohne die anfängliche Vakuumstufe fehlt dem Material die mechanische Festigkeit, um dieser Belastung standzuhalten. Dies führt zu starker Schrumpfung und Oberflächenrissen, da das Material ungleichmäßig aushärtet.

Verständnis der Kompromisse

Das Risiko einer schnellen Härtung

Der Versuch, die Produktion durch Überspringen der Vakuumstufe zu beschleunigen, führt oft zu "Hautbildung".

Die Oberfläche härtet aus, bevor die inneren flüchtigen Bestandteile entweichen können, wodurch Gase eingeschlossen werden. Dies führt zu einer kompromittierten inneren Struktur, die mit mikroskopischen Defekten gefüllt ist.

Zeit vs. Qualität

Der Vakuumprozess ist zeitaufwendig und erfordert einen vollen 24-Stunden-Zyklus bei 110 °C.

Obwohl dies im Vergleich zur schnellen thermischen Härtung einen Engpass darstellt, ist es die einzige zuverlässige Methode, um optische Klarheit und mechanische Gleichmäßigkeit bei Silikonsystemen zu gewährleisten.

Optimierung des Härtungsprotokolls

Um eine fehlerfreie Silikonoberfläche zu erzielen, richten Sie Ihren Prozess an folgenden Prioritäten aus:

- Wenn Ihr Hauptaugenmerk auf optischer Klarheit liegt: Priorisieren Sie den Vakuumzyklus, um die vollständige Entfernung von Luftblasen und Methanol zu gewährleisten, das Trübungen verursacht.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität liegt: Stellen Sie sicher, dass die 110 °C-Phase die vollen 24 Stunden läuft, um die Netzwerkbildung zu maximieren, bevor Sie hohe Hitze einleiten.

- Wenn Ihr Hauptaugenmerk auf struktureller Festigkeit liegt: Umgehen Sie niemals den anfänglichen Konzentrationsschritt, da dieser Mikrorisse verhindert, die das Endprodukt schwächen.

Die richtige Stufung der Härtung stellt sicher, dass das Material robust genug ist, um die endgültige Umwandlung in einen leistungsstarken Feststoff zu überstehen.

Zusammenfassungstabelle:

| Merkmal | Vakuumofen-Konzentration (110 °C) | Direkte Hochtemperaturhärtung (>200 °C) |

|---|---|---|

| Hauptfunktion | Kontrollierte Entfernung flüchtiger Bestandteile & Netzwerkbildung | Endgültige Härtung und Verdichtung |

| Management flüchtiger Bestandteile | Effiziente Entfernung von Methanol/Wasser ohne Sieden | Schnelle Expansion, die zu Blasen und "Hautbildung" führt |

| Strukturelle Auswirkung | Aufbau von "Grünfestigkeit" durch 3D-Netzwerk | Hohe Belastung; verursacht Schrumpfung und Rissbildung, wenn nicht gestuft |

| Zeitaufwand | 24-stündiger Stabilisierungszyklus | Schnell, birgt aber das Risiko eines katastrophalen Materialversagens |

| Ergebnisqualität | Optische Klarheit und mechanische Gleichmäßigkeit | Innere Hohlräume und beeinträchtigte strukturelle Integrität |

Verbessern Sie Ihre fortschrittliche Materialverarbeitung mit KINTEK

Lassen Sie nicht zu, dass strukturelle Defekte Ihre Silikonsysteme beeinträchtigen. KINTEK bietet hochpräzise Vakuum-, Muffel- und Rohröfen, die speziell für die Handhabung empfindlicher Härtungszyklen und die Entfernung flüchtiger Bestandteile entwickelt wurden.

Unterstützt durch F&E und Fertigungsexpertise sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen Labor- oder Produktionsanforderungen zu erfüllen – und gewährleisten jedes Mal Dimensionsstabilität und optische Klarheit. Konsultieren Sie noch heute unsere Heizungsspezialisten, um Ihre perfekte thermische Lösung zu finden!

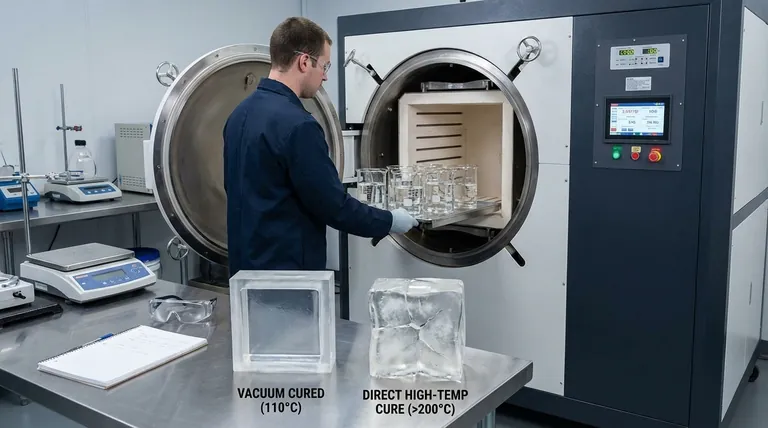

Visuelle Anleitung

Referenzen

- Max Briesenick, Guido Kickelbick. Thermal Post-Cross-Linking of Siloxane/Silsesquioxane Hybrids with Polycyclic Aromatic Units for Tailored Softening Behavior in High-Temperature Applications. DOI: 10.3390/molecules30173532

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum ist mehrfaches Umschmelzen für Bi-Sb-Legierungen notwendig? Erreichen Sie noch heute perfekte Zusammensetzungsuniformität

- Warum ist eine programmierbare Temperaturregelung in Öfen bei der Aluminisierung von Superlegierungen entscheidend? Sicherstellung einer hohen Ausbeute bei HTLA

- Welche Rolle spielt Phosphorsäure (H3PO4) während der chemischen Aktivierungsphase von Sägemehl? Steigerung der Porosität & Effizienz

- Welche Rolle spielt ein Hochtemperatur-Sinterofen bei bleifreien piezoelektrischen Keramiken? Optimierung der Leistung

- Wie beeinflusst die Kalzinierungstemperatur das Kornwachstum von CuO? Optimierung der Morphologie und Kristallinität von nanoporösen Filmen

- Wie stellen Laborpressen die Leistung von Jod-Batterie-Prototypen sicher? Optimieren Sie noch heute den Grenzflächenkontakt

- Was ist der Zweck eines Industrieofens für die Pulvervorbehandlung? Sicherstellung einer genauen Siliziumdioxid-Analyse

- Wie wird mechanochemisches Mahlen bei der Rückgewinnung von Lithiumbatterien eingesetzt? Effiziente Reparatur von Festkörpermaterialien freischalten