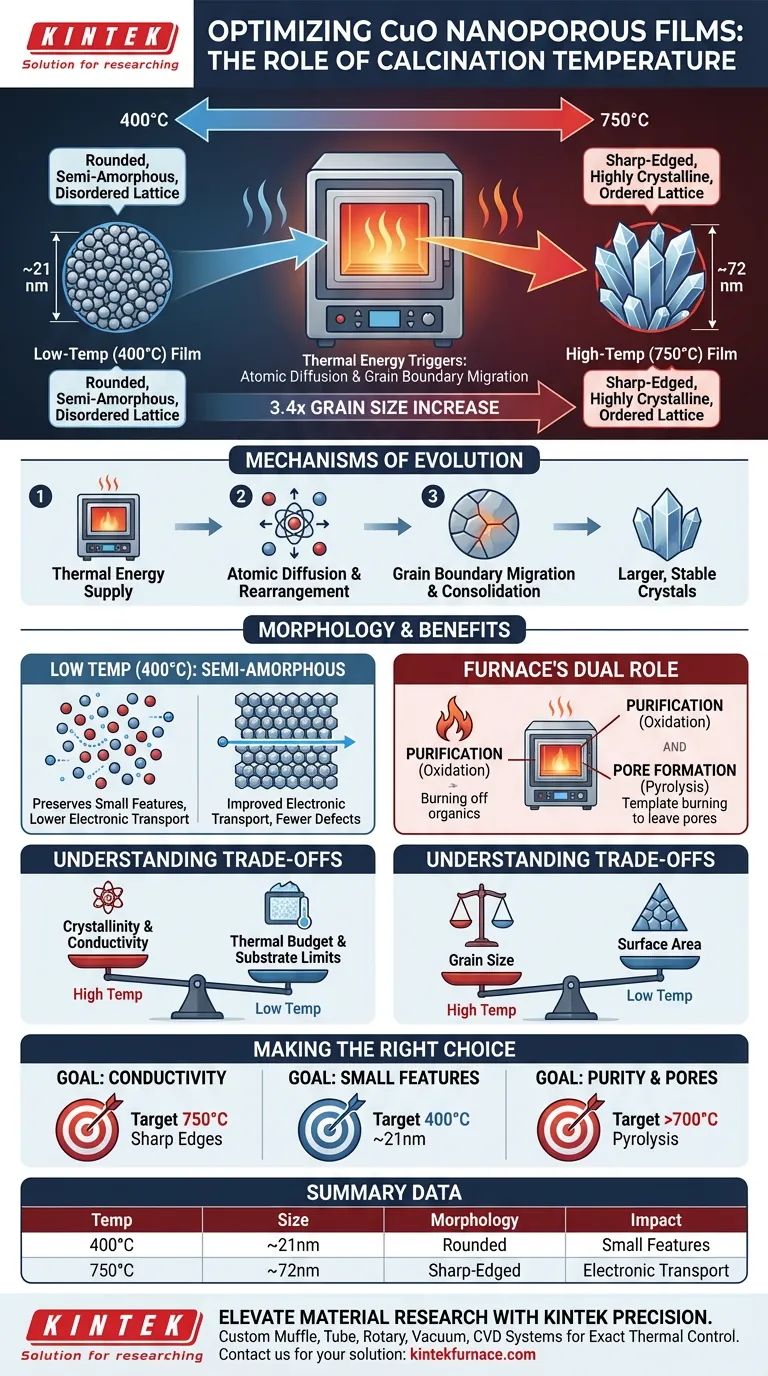

Die Kalzinierungstemperatur ist der primäre Treiber für die strukturelle Entwicklung in nanoporösen Kupferoxid (CuO)-Filmen und bestimmt direkt die Größe und Qualität der mikroskopischen Körner. Insbesondere führt die Erhöhung der Temperatur in einem Hochtemperatur-Muffelofen von 400 °C auf 750 °C dazu, dass sich die Körner mehr als verdreifachen, von etwa 21 nm auf 72 nm anwachsen.

Kernbotschaft: Thermische Energie löst Atomdiffusion und Korngrenzmigration aus und verändert grundlegend die Mikrostruktur des Materials. Dieser Prozess wandelt abgerundete, halbamorphe Partikel in deutliche, scharfkantige Kristalle um, was die Qualität des Elektronentransports des Films erheblich verbessert.

Mechanismen der thermischen Behandlung

Förderung der Atomdiffusion

Die vom Muffelofen bereitgestellte Wärme liefert die kinetische Energie, die für die Atomdiffusion erforderlich ist.

Bei erhöhten Temperaturen gewinnen die Atome im Kupferoxidgitter genügend Energie, um sich zu bewegen und neu anzuordnen. Diese Bewegung ermöglicht es dem Material, einen Zustand geringerer Energie zu erreichen, was sich im Wachstum größerer, stabilerer Kristalle manifestiert.

Korngrenzmigration

Während die Diffusion beschleunigt wird, kommt es zur Korngrenzmigration.

Kleinere Körner mit höherer Oberflächenenergie verschmelzen zu größeren Körnern. Diese Konsolidierung ist der physikalische Mechanismus hinter der beobachteten Größensteigerung von etwa 21 nm bei 400 °C auf 72 nm bei 750 °C.

Entwicklung der Kristallmorphologie

Übergang von halbamorphen Zuständen

Bei niedrigeren Kalzinierungstemperaturen (näher an 400 °C) sind die CuO-Körner tendenziell abgerundet und halbamorph.

In diesem Zustand ist die kristalline Struktur weniger definiert. Das Fehlen deutlicher Kanten deutet darauf hin, dass sich die Atome noch nicht vollständig an ihren optimalen Gitterpositionen eingefunden haben.

Bildung scharfkantiger kristalliner Strukturen

Wenn sich die Temperatur 750 °C nähert, durchläuft die Morphologie eine deutliche Transformation.

Die Körner entwickeln scharfe Kanten und klare kristalline Strukturen. Diese geometrische Schärfung ist ein visueller Beweis für hohe Kristallinität und zeigt an, dass Gitterfehler, die oft in amorphen Materialien vorkommen, ausgetrieben wurden.

Auswirkungen auf die elektronischen Eigenschaften

Die Verlagerung hin zu einer hochkristallinen Struktur hat einen direkten funktionellen Vorteil: verbesserter Elektronentransport.

Ein gut geordnetes Kristallgitter mit weniger Defekten reduziert die Streuung und ermöglicht den Elektronen, sich freier durch den Kupferoxidfilm zu bewegen.

Die Rolle der Ofenumgebung

Reinheit durch Oxidation

Die Hochtemperaturumgebung des Muffelofens erfüllt über das Kornwachstum hinaus einen kritischen doppelten Zweck: Reinigung.

Die kontinuierliche thermische Oxidationsreaktion gewährleistet die vollständige Entfernung von restlichen organischen Tensiden und Lösungsmitteln (wie Oleylamin oder Diphenylether).

Erzeugung der nanoporösen Struktur

Für nanoporöse Filme ist diese Reinigung der Schlüssel zur Strukturbildung.

Wenn Poren-bildende Mittel (wie CTAB) verwendet werden, erleichtert der Ofen deren Hochtemperaturpyrolyse. Dieser Prozess verbrennt die organische Schablone und hinterlässt die gewünschte geordnete mesoporöse Struktur innerhalb der Nanopartikel.

Abwägungen verstehen

Kristallinität vs. thermisches Budget

Während höhere Temperaturen (750 °C) eine überlegene Kristallinität und bessere elektronische Eigenschaften liefern, erfordern sie ein deutlich höheres thermisches Budget.

Dies erhöht den Energieverbrauch und begrenzt die Arten von Substraten, die Sie verwenden können, da das Substrat diesen Temperaturen ohne Degradation standhalten muss.

Korngröße vs. Oberfläche

Es gibt einen inhärenten Kompromiss zwischen Korngröße und spezifischer Oberfläche.

Während größere Körner (72 nm) die Leitfähigkeit verbessern, kann übermäßiges Wachstum potenziell die für die chemische Reaktivität verfügbare Gesamtoberfläche reduzieren, was oft ein wichtiges Merkmal von nanoporösen Materialien ist.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Kupferoxidfilme zu optimieren, richten Sie die Kalzinierungstemperatur an Ihren spezifischen Leistungskennzahlen aus:

- Wenn Ihr Hauptaugenmerk auf der elektrischen Leitfähigkeit liegt: Zielen Sie auf höhere Temperaturen (um 750 °C) ab, um die Kristallinität zu maximieren, scharfe Korngrenzen zu erzielen und den effizientesten Elektronentransport zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung kleiner Korneigenschaften liegt: Halten Sie niedrigere Temperaturen (näher an 400 °C) ein, um Körner um 21 nm zu halten, auch wenn Sie eine halbamorphere Struktur akzeptieren müssen.

- Wenn Ihr Hauptaugenmerk auf Reinheit und Porenformung liegt: Stellen Sie sicher, dass die Temperatur ausreicht, um organische Schablonen vollständig zu pyrolysiere (oft mindestens 700 °C erforderlich), um zu verhindern, dass Restkontaminationen die Poren blockieren.

Wählen Sie die Temperatur, die den Bedarf an kristalliner Qualität mit den physikalischen Einschränkungen Ihrer nanoporösen Architektur in Einklang bringt.

Zusammenfassungstabelle:

| Temperatur (°C) | Durchschnittliche Korngröße | Morphologische Merkmale | Primäre Auswirkung |

|---|---|---|---|

| 400°C | ~21 nm | Abgerundet, halbamorph | Erhält kleine Korneigenschaften |

| 750°C | ~72 nm | Scharfkantig, hohe Kristallinität | Maximiert den Elektronentransport |

| Effekt | 3,4-fache Erhöhung | Strukturelle Entwicklung | Reinigung & Porenformung |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Erzielen Sie eine überlegene Kontrolle über Kornwachstum und Kristallinität in Ihren nanoporösen Filmen. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihr spezifisches thermisches Budget und Ihre atmosphärischen Anforderungen zu erfüllen.

Ob Sie präzise Atomdiffusion bei 400 °C oder Hochtemperaturpyrolyse bei 750 °C anstreben, unsere Laboröfen liefern die thermische Stabilität, die Ihre Forschung erfordert.

Bereit, Ihren Kalzinierungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Lukas Korell, Marcus Einert. On the structural evolution of nanoporous optically transparent CuO photocathodes upon calcination for photoelectrochemical applications. DOI: 10.1039/d4na00199k

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist es notwendig, Eisenerzkonzentrat auf 5-10 Mikrometer zu mahlen? Optimieren Sie Ihre Eisenerzreduktionskinetik

- Was ist der Zweck des schnellen Abschreckens? Erfassen Sie präzise Hochdruckdaten sofort

- Warum ist eine Hochtemperatur-Homogenisierung für die Prüfung der Wärmeausdehnung von hochschmelzenden Legierungen notwendig? Gewährleistung der Datenpräzision.

- Welche Vorteile bietet die Wasserstoff-Gasphasenpyrolyse gegenüber Inertgas? Überlegene Defunktionalisierung von Kohlenstoff freischalten

- Wie modifiziert der Aluminium-Precursor-Beschichtungsprozess hochreinen Quarz? Verbesserung der thermischen Stabilität und Viskosität

- Warum ist ein sofortiges Abschrecken nach der CTS-Behandlung von mesoporösem Kohlenstoff erforderlich? Bewahren Sie die atomare Struktur Ihres Materials

- Welche Rolle spielt ein industrieller Widerstandsofen beim Erhitzen von 42CrMo/Cr5? Gewährleistung des Schmiedeerfolgs durch Präzision.

- Was ist der Zweck eines Industrieofens für die Pulvervorbehandlung? Sicherstellung einer genauen Siliziumdioxid-Analyse