Eine Hochtemperatur-Homogenisierungs-Wärmebehandlung ist eine Voraussetzung für die Prüfung der Wärmeausdehnung, da sie die strukturellen und chemischen Inkonsistenzen beseitigt, die in gegossenen hochschmelzenden Legierungen inhärent sind. Durch die Beseitigung von dendritischen Entmischungen und den Abbau interner Eigenspannungen stellt dieser Prozess sicher, dass die Testergebnisse die wahren Eigenschaften des Materials widerspiegeln und nicht Artefakte des Herstellungsprozesses.

Kernbotschaft: Um einen stabilen Wärmeausdehnungskoeffizienten (CTE) zu erhalten, muss eine Legierung chemisch und mechanisch homogen sein. Die Homogenisierung neutralisiert die "Geschichte" des Gießprozesses, minimiert Hysterese und deckt die intrinsischen thermophysikalischen Parameter auf, die für eine genaue Beschichtungsgestaltung und Systemintegration erforderlich sind.

Die Gussgefüge-Mikrostruktur angehen

Beseitigung dendritischer Entmischungen

Hochschmelzende Legierungen erstarren auf eine Weise, die zu chemischen Ungleichmäßigkeiten führt, bekannt als dendritische Entmischung.

Während des Gießprozesses erstarren verschiedene Elemente zu unterschiedlichen Zeiten, was zu einer ungleichmäßigen Zusammensetzung über die Mikrostruktur hinweg führt. Die Homogenisierung fördert die Diffusion chemischer Komponenten und glättet diese Gradienten, um ein homogenes Material zu erzeugen.

Abbau interner Eigenspannungen

Die schnellen oder ungleichmäßigen Abkühlraten während des Gießens sperren interne Eigenspannungen in die Legierung ein.

Wenn diese Spannungen während der Prüfung der Wärmeausdehnung vorhanden sind, werden sie sich beim Erhitzen des Materials lösen oder es verzerren. Diese Verzerrung stört die Messung und liefert Daten, die die Wärmeausdehnung mit der Spannungsentlastung vermischen.

Modifizierung der Karbidmorphologie

Zusätzlich zum chemischen Ausgleich ist die physikalische Struktur der Ausscheidungen wichtig.

Das Halten des Materials bei hohen Temperaturen (z. B. 900 °C) ermöglicht die morphologische Umwandlung oder teilweise Auflösung von unregelmäßigen Karbiden. Dies stellt sicher, dass harte Phasen innerhalb der Legierung das Ausdehnungsverhalten nicht unvorhersehbar beeinflussen.

Erreichung von Datenstabilität und Genauigkeit

Etablierung eines stabilen CTE

Das Hauptziel der Prüfung ist die Bestimmung des Wärmeausdehnungskoeffizienten (CTE) der Legierung.

Ohne Homogenisierung kann der CTE aufgrund der oben beschriebenen sich verschiebenden Mikrostruktur schwanken. Eine homogenisierte Probe weist einen stabilen CTE auf und liefert eine zuverlässige Basis für technische Anwendungen.

Minimierung der Hystereseschleife

Tests zur Wärmeausdehnung zeigen oft eine "Hystereseschleife", bei der sich der Ausdehnungspfad des Materials während des Erhitzens von seinem Kontraktionspfad während des Abkühlens unterscheidet.

Eine große Schleife weist auf strukturelle Instabilität oder Phasenänderungen während des Tests hin. Die Homogenisierung minimiert diese Hysterese und bestätigt, dass das Material stabil ist und die Messungen wiederholbar sind.

Umweltkontrollen und Kompromisse

Die entscheidende Rolle von Vakuumumgebungen

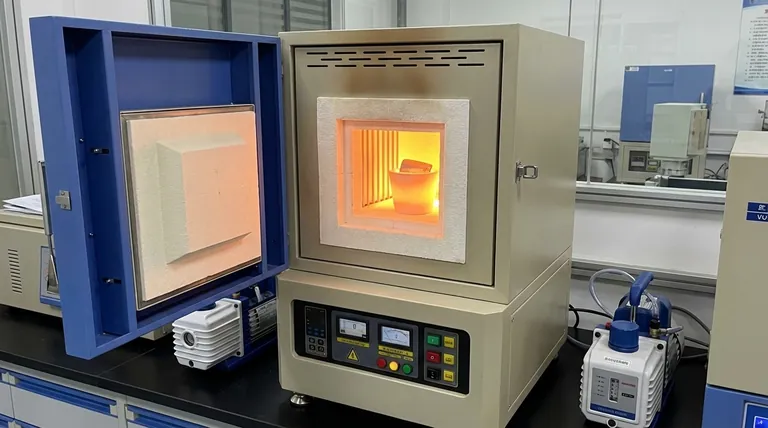

Es reicht nicht aus, das Material einfach zu erhitzen; die Umgebung muss kontrolliert werden, um eine Verschlechterung zu verhindern.

Die Verwendung eines Hochtemperatur-Vakuumofens verhindert, dass die Legierung Verunreinigungs-Gase wie Sauerstoff, Stickstoff und Wasserstoff absorbiert. Die Verhinderung dieser Absorption ist entscheidend, um Materialversprödung zu vermeiden, die mechanische Daten verzerren und die Probe potenziell ruinieren würde.

Der Kompromiss beim Überspringen der Behandlung

Der Versuch, Zeit zu sparen, indem die Homogenisierung übersprungen wird, liefert Daten, die den Gießprozess und nicht das Material darstellen.

Diese "falschen" Daten führen zu einer Diskrepanz bei der Gestaltung von Beschichtungen oder passenden Teilen. Wenn Sie ein System auf Basis von gegossenen Ausdehnungsdaten entwerfen, können die tatsächlichen Komponenten (die sich im Betrieb schließlich homogenisieren werden) aufgrund von thermischer Fehlanpassung ausfallen.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Daten zur Wärmeausdehnung Ihre technischen Entscheidungen effektiv leiten, wenden Sie den folgenden Kontext auf Ihre Testprotokolle an:

- Wenn Ihr Hauptaugenmerk auf der Beschichtungsgestaltung liegt: Sie müssen eine Homogenisierung durchführen, um die intrinsischen thermophysikalischen Parameter des Substrats zu bestimmen und sicherzustellen, dass sich die Beschichtung unter thermischer Belastung nicht ablöst.

- Wenn Ihr Hauptaugenmerk auf der Systemintegration liegt: Sie benötigen einen stabilen CTE, um genau vorherzusagen, wie die Komponenten bei Betriebstemperaturen zusammenpassen werden; nicht-homogenisierte Daten führen zu Toleranzfehlern.

- Wenn Ihr Hauptaugenmerk auf der Materialverarbeitung liegt: Sie sollten die Hystereseschleife überwachen; eine minimierte Schleife bestätigt, dass Ihr Wärmebehandlungszyklus die Mikrostruktur der Legierung erfolgreich stabilisiert hat.

Eine genaue Materialcharakterisierung beginnt mit einer homogenen, spannungsfreien Probe; ohne Homogenisierung messen Sie Defekte, nicht die Legierung.

Zusammenfassungstabelle:

| Betroffener Faktor | Status des gegossenen Materials | Nutzen nach der Homogenisierung |

|---|---|---|

| Chemische Zusammensetzung | Dendritische Entmischung / Ungleichmäßig | Gleichmäßige Elementdiffusion |

| Innere Spannung | Hohe Eigenspannungen beim Abkühlen | Spannungsfreie, stabile Struktur |

| Karbidmorphologie | Unregelmäßige Ausscheidungen | Kontrollierte morphologische Umwandlung |

| Datenzuverlässigkeit | Hysterese und schwankender CTE | Stabiler CTE & minimierte Hystereseschleife |

| Strukturelle Integrität | Risiko der Versprödung | Geschützt (durch Vakuumumgebung) |

Maximieren Sie die Präzision Ihrer Materialprüfung mit KINTEK

Lassen Sie nicht zu, dass Gussfehler Ihre Forschung beeinträchtigen. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für kritische Homogenisierungsprozesse maßgeschneidert sind. Ob Sie dendritische Entmischungen beseitigen oder einen stabilen CTE erreichen müssen, unsere anpassbaren Laböfen bieten die präzise Temperatur- und Vakuumregelung, die für fortschrittliche hochschmelzende Legierungen erforderlich ist.

Bereit, die thermische Verarbeitung Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuellen Bedürfnisse zu besprechen!

Referenzen

- High-Temperature Oxidation and Thermal Expansion Behavior of NbTi–X (X = 5Co, 10Cr, 10Ni, 10CoCrNi) Refractory Medium Entropy Alloys. DOI: 10.1007/s11661-025-07911-4

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielt ein Labor-Umlufttrockenschrank bei der Nachbehandlung von Verbundmembranen? Beherrschen Sie die Stabilität

- Was ist die Hauptfunktion eines Batch-Festbettreaktors bei der langsamen Pyrolyse von Teff-Schale? Maximierung der Biokohleausbeute

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks zur Reinigung von Zinkoxid-Nanopartikeln? Überlegene Materialqualität

- Warum wird ein Trockenschrank mit konstanter Temperatur auf 60 °C für 24 Stunden eingestellt? Optimierung der Sr4Al6O12SO4-Pulverqualität

- Was ist die Funktion von PVA-Bindemittel und Hochdruckverdichtung in SSBSN? Optimieren Sie die Vorbereitung Ihres Keramik-Grünkörpers

- Was ist die Bedeutung der Aufrechterhaltung einer inerten Stickstoffatmosphäre während der Aktivierung in Salzschmelzen? Sicherstellung der Porenpure

- Wie wirkt sich ein PID-gesteuertes intelligentes segmentiertes Temperaturregelungssystem auf Diamantwerkzeuge aus? Präzisionssintern erklärt

- Warum ist der Wasserabschreckprozess für hoch-entropische Legierungen notwendig? Beherrschung der Phasenreinheit und mikrostukturellen Integrität