Ein Labor-Umlufttrockenschrank fungiert als Präzisionsinstrument zur strukturellen Stabilisierung, nicht nur zur Feuchtigkeitsentfernung. Seine Hauptaufgabe bei der Nachbehandlung von Verbundmembranen besteht darin, ein gleichmäßiges Wärmefeld – typischerweise um 80 °C – zu erzeugen, das den kritischen Prozess des thermischen Ausglühens vorantreibt. Diese kontrollierte Heizphase ist unerlässlich, um die Membran von einem Rohzustand in eine haltbare Hochleistungskomponente zu verwandeln.

Kernbotschaft: Der Umlufttrockenschrank ist unerlässlich für die Verbesserung der mechanischen und chemischen Integrität. Durch die Förderung der Polymerkettenumlagerung und den Abbau interner Spannungen verdichtet er die Membranstruktur und stellt sicher, dass das Endprodukt stabil genug für den Langzeiteinsatz ist.

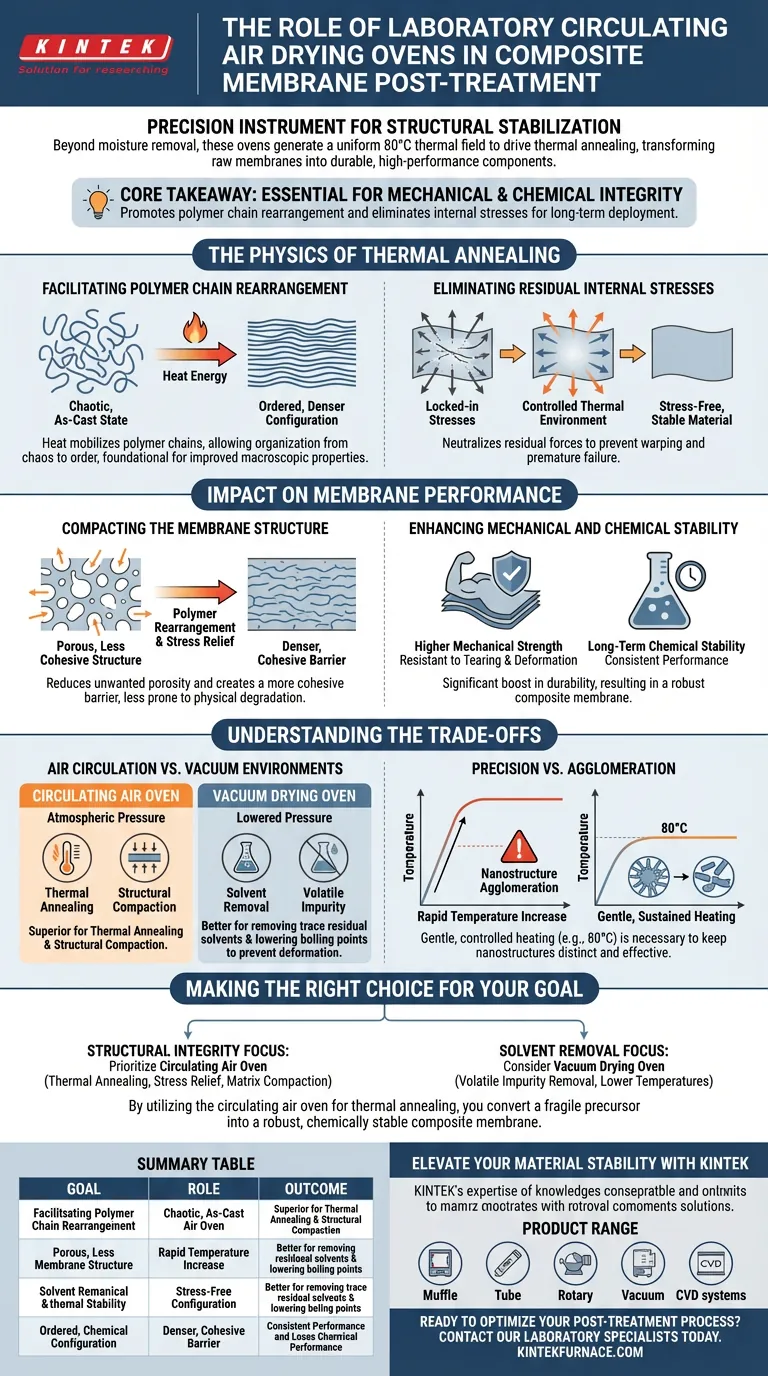

Die Physik des thermischen Ausglühens

Förderung der Polymerkettenumlagerung

Die durch die Umluft zugeführte Wärme liefert die notwendige Energie, damit sich die Polymerketten innerhalb der Membran mobilisieren können.

Dies ermöglicht den Ketten, sich von einem chaotischen, gegossenen Zustand in eine geordnetere Konfiguration umzulagern. Diese Umlagerung ist der grundlegende Schritt zur Verbesserung der makroskopischen Eigenschaften des Materials.

Beseitigung von Restspannungen im Inneren

Während des anfänglichen Membranbildungsprozesses werden oft erhebliche innere Spannungen im Material eingeschlossen.

Wenn diese Spannungen nicht behandelt werden, können sie zu Verzug oder vorzeitigem Versagen führen. Die kontrollierte thermische Umgebung des Trockenschranks entspannt das Material effektiv und neutralisiert diese Restkräfte.

Auswirkungen auf die Membranleistung

Verdichtung der Membranstruktur

Während sich die Polymerketten umlagern und Spannungen abgebaut werden, wird die gesamte physikalische Struktur der Membran dichter.

Diese "Verdichtung" reduziert unerwünschte Porosität und schafft eine kohäsivere Barriere. Eine verdichtete Struktur ist weniger anfällig für physikalische Degradation unter Betriebsdrücken.

Verbesserung der mechanischen und chemischen Stabilität

Das Endergebnis des Ausglühens in einem Umlufttrockenschrank ist eine deutliche Steigerung der Haltbarkeit.

Die Membran erhält eine höhere mechanische Festigkeit, wodurch sie widerstandsfähiger gegen Reißen oder physikalische Verformung wird. Gleichzeitig verbessert die verfeinerte Struktur die langfristige chemische Stabilität und gewährleistet eine gleichbleibende Leistung über die Zeit.

Verständnis der Kompromisse

Umluft im Vergleich zu Vakuumumgebungen

Während der Umlufttrockenschrank für thermisches Ausglühen und strukturelle Verdichtung überlegen ist, arbeitet er bei atmosphärischem Druck.

Wenn Ihr Hauptziel die Entfernung von Spuren restlicher Lösungsmittel (wie Acetonitril oder Essigsäure) zur Verhinderung von Plastifizierung ist, kann ein Vakuumtrockenschrank geeigneter sein. Zusätzliche Daten deuten darauf hin, dass Vakuumumgebungen besser geeignet sind, den Siedepunkt von Lösungsmitteln zu senken, um Faserdeformationen oder Oxidation während des Trocknens zu verhindern.

Präzision vs. Agglomeration

Die Umluft sorgt für eine konstante thermische Umgebung, aber bei der Aufheizrate ist Vorsicht geboten.

Schnelle Temperaturanstiege in Standardtrockenschränken können manchmal Nanostrukturen agglomerieren lassen. Sanftes, anhaltendes Erhitzen (z. B. Beibehaltung von 80 °C für streng kontrollierte Dauern) ist notwendig, um die Strukturen getrennt und wirksam zu halten.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Nachbehandlungsstrategie zu maximieren, stimmen Sie die Ausrüstung auf Ihr spezifisches Ziel ab.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie den Umlufttrockenschrank für thermisches Ausglühen, Spannungsabbau und Verdichtung der Polymermatrix.

- Wenn Ihr Hauptaugenmerk auf Lösungsmittelentfernung liegt: Erwägen Sie einen Vakuumtrockenschrank zur Entfernung flüchtiger Verunreinigungen bei niedrigeren Temperaturen, ohne das Risiko von Oxidation oder Plastifizierung einzugehen.

Durch die Nutzung des Umlufttrockenschranks für das thermische Ausglühen wandeln Sie einen zerbrechlichen Vorläufer in eine robuste, chemisch stabile Verbundmembran um.

Zusammenfassungstabelle:

| Nachbehandlungsziel | Rolle des Umlufttrockenschranks | Primäres Ergebnis |

|---|---|---|

| Polymerausrichtung | Fördert die Kettenumlagerung | Geordnete, dichtere Membranstruktur |

| Spannungsabbau | Neutralisiert innere Kräfte | Verhindert Verzug und Materialversagen |

| Haltbarkeit | Treibt thermisches Ausglühen an | Verbesserte mechanische und chemische Stabilität |

| Strukturelle Dichte | Verdichtet die Polymermatrix | Reduzierte unerwünschte Porosität und hohe Kohäsion |

Verbessern Sie Ihre Materialstabilität mit KINTEK

Präzision ist nicht verhandelbar, wenn zerbrechliche Vorläufer in Hochleistungs-Verbundmembranen umgewandelt werden. Bei KINTEK verstehen wir die entscheidende Rolle gleichmäßiger Wärmefelder beim Polymerausglühen. Mit Unterstützung von F&E und Fertigungsexperten bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laboröfen, die auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten sind.

Ob Sie atmosphärische Präzision für strukturelle Verdichtung oder Vakuumumgebungen für die Lösungsmittelentfernung benötigen, unsere kundenspezifischen Lösungen stellen sicher, dass Ihre Membranen maximale mechanische und chemische Integrität erreichen.

Bereit, Ihren Nachbehandlungsprozess zu optimieren? Kontaktieren Sie noch heute unsere Laborspezialisten, um die perfekte Trocknungslösung für Ihre Verbundmembranentwicklung zu finden.

Visuelle Anleitung

Referenzen

- Omneya A. Koriem, Marwa Elkady. Synthesis of high-performance biocompatible polymeric membranes incorporated with zirconium-based MOF for an enhanced brackish water RO desalination. DOI: 10.1007/s10570-023-05723-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- 1200℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche Rolle spielt ein Industrieofen bei der Vorbehandlung von Ölpalmschalen für Biokohle? Gewährleistung einer Spitzenbiomassequalität

- Warum wird ein Laborvakuumtrockenschrank für die ZnO-FL-Trocknung verwendet? Erhaltung empfindlicher Nanopartikelmorphologien

- Welche Rolle spielt die Ausrüstung für den Fluorierungsprozess bei der Vorbehandlung von LiF-BeF2-Salzen? Sicherstellung von hochreinen Substraten

- Warum wird ein industrieller Umlufttrockenschrank für die Trocknung von Bananenscheiben benötigt? Präzision & Nährwertqualität freischalten

- Was ist die Funktion eines Hochdruckreaktors bei der hydrothermalen Karbonisierung? Beherrschung der Biomasseumwandlungseffizienz

- Welche Funktionen erfüllt Ammoniak (NH3) über seine Rolle als Stickstoffquelle hinaus? Erschließen Sie fortschrittliche Oberflächentechnik

- Wie funktioniert ein Rotationsverdampfer bei der Rückgewinnung von rohen Baumwollsamenlipiden? Optimieren Sie Ihre Lipidextraktion

- T6 vs T73 Zustand in AA7050-Legierung: Wie man den richtigen zweistufigen Alterungsprozess für Festigkeit und Haltbarkeit wählt