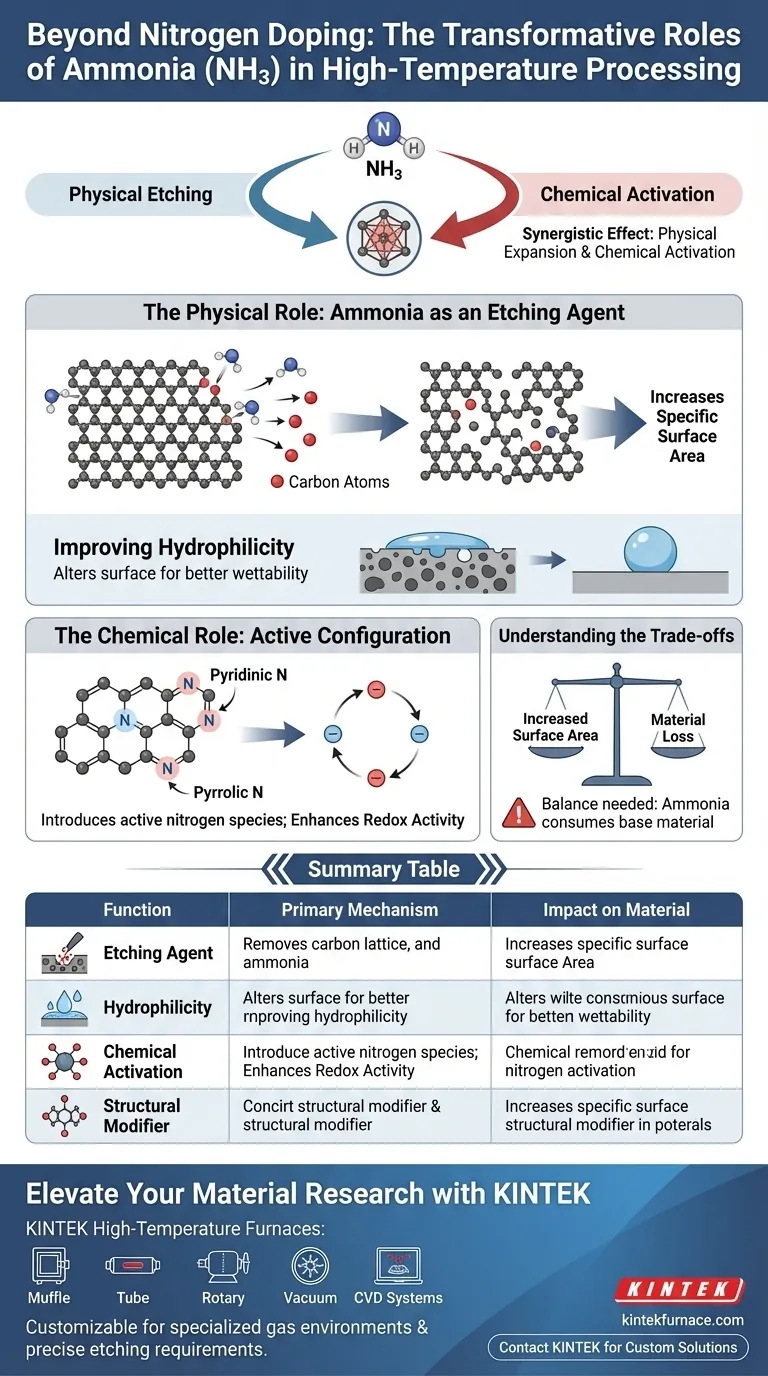

Über seine Rolle als Dotierstoff hinaus fungiert Ammoniak (NH3) bei Hochtemperaturprozessen hauptsächlich als bedeutendes Ätzmittel. Während es Stickstoff in das Materialgitter einbringt, löst es gleichzeitig eine physikalische Umstrukturierung des Materials aus, verbraucht aktiv Kohlenstoff zur Erzeugung von Porosität und verändert die Oberflächenchemie zur Verbesserung der Benetzbarkeit.

Die wahre Stärke von Ammoniak liegt in seinem synergistischen Effekt: Es erweitert physikalisch die aktive Oberfläche des Materials durch Ätzen und aktiviert diese Oberfläche chemisch mit spezifischen Stickstoffkonfigurationen.

Die physikalische Rolle: Ammoniak als Ätzmittel

Erhöhung der spezifischen Oberfläche

In Hochtemperaturumgebungen verbleibt Ammoniak nicht einfach auf dem Material; es reagiert aggressiv damit.

Als Ätzmittel entfernt NH3 Kohlenstoffatome aus der Materialstruktur.

Dieser Prozess erzeugt Hohlräume und Defekte, wodurch die spezifische Oberfläche des Materials erheblich vergrößert wird.

Verbesserung der Hydrophilie

Die durch die Ammoniakbehandlung verursachten strukturellen Veränderungen wirken sich direkt darauf aus, wie das Material mit Flüssigkeiten interagiert.

Die Kombination aus erhöhter Oberflächenrauheit (durch Ätzen) und chemischer Veränderung macht das resultierende Kohlenstoffmaterial hydrophiler.

Dies verbessert die Benetzbarkeit des Materials und ermöglicht eine bessere Interaktion mit Elektrolyten oder anderen flüssigen Medien.

Die chemische Rolle: Aktive Konfiguration

Einführung aktiver Stickstoffspezies

Obwohl Sie wissen, dass NH3 als Stickstoffquelle dient, ist die *Art* des eingeführten Stickstoffs entscheidend.

Die Ammoniakbehandlung begünstigt spezifisch die Bildung von pyridischen und pyrrolischen Stickstoffkonfigurationen.

Diese gelten als "aktive" Konfigurationen, die sich von generischer Stickstoffdotierung unterscheiden und für katalytische Anwendungen sehr gefragt sind.

Verbesserung der Redoxaktivität

Das Vorhandensein dieser spezifischen Stickstoffgruppen erzeugt eine höhere Dichte an funktionellen Stellen auf der Materialoberfläche.

Diese Stellen erleichtern den Elektronentransfer und verbessern direkt die Redoxaktivität des Materials.

Dadurch wird das Material bei Anwendungen, die schnelle Reduktions-Oxidations-Reaktionen erfordern, erheblich effektiver.

Verständnis der Kompromisse

Verwaltung von Materialverlust

Da Ammoniak als Ätzmittel wirkt, ist es zwangsläufig mit dem Verbrauch des Basismaterials verbunden.

Längere Einwirkung oder übermäßig hohe Temperaturen können zu erheblichem Massenverlust führen.

Betreiber müssen die Notwendigkeit einer erhöhten Oberfläche gegen die strukturelle Integrität und Ausbeute des Endprodukts abwägen.

Die richtige Wahl für Ihr Ziel treffen

Um Ammoniak effektiv einzusetzen, müssen Sie die Verarbeitungsparameter auf Ihre spezifischen Materialanforderungen abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung aktiver Stellen liegt: Priorisieren Sie die NH3-Behandlung, um gezielt die Bildung von pyridischen und pyrrolischen Stickstoffgruppen zu erreichen, die die Redoxaktivität fördern.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Porosität liegt: Nutzen Sie die Ätzeigenschaften von NH3, um Kohlenstoff abzutragen und die spezifische Oberfläche für eine bessere physikalische Interaktion zu vergrößern.

Ammoniak ist nicht nur ein Zusatzstoff; es ist ein transformatives Werkzeug, das sowohl die physikalische Architektur als auch das chemische Potenzial Ihres Materials neu gestaltet.

Zusammenfassungstabelle:

| Funktion | Primärer Mechanismus | Auswirkung auf das Material |

|---|---|---|

| Ätzmittel | Reagiert mit Kohlenstoffatomen und entfernt diese | Erhöht die spezifische Oberfläche und erzeugt Porosität |

| Hydrophilie | Verändert Oberflächenrauheit und -chemie | Verbessert Benetzbarkeit und Interaktion mit Flüssigkeiten |

| Chemische Aktivierung | Begünstigt pyridische/pyrrolische N-Konfigurationen | Verbessert Redoxaktivität und Elektronentransfer |

| Struktureller Modifikator | Erzeugt Hohlräume und physikalische Defekte | Erweitert physikalisch die aktive Oberfläche |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzision ist entscheidend bei der Handhabung der aggressiven Ätz- und chemischen Umwandlungsprozesse von Ammoniak. KINTEK bietet branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für den Umgang mit spezialisierten Gasumgebungen mit unübertroffener Stabilität entwickelt wurden.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung sind unsere Labortemperöfen vollständig anpassbar, um Ihre einzigartigen Ätz- und Stickstoffdotierungsanforderungen zu erfüllen. Geben Sie sich nicht mit generischen Ergebnissen zufrieden – optimieren Sie noch heute Ihre Porosität und Redoxaktivität.

Kontaktieren Sie KINTEK, um Ihre kundenspezifische Ofenlösung zu finden

Visuelle Anleitung

Referenzen

- Xing Huang, Dessie Ashagrie Tafere. Waste-derived green N-doped materials: mechanistic insights, synthesis, and comprehensive evaluation. DOI: 10.1039/d5su00555h

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie trägt ein Vakuumtrockenschrank zur Leistung von Verbundelektrodenschlämmen bei? Erhöhen Sie die Batterielebensdauer und -stabilität

- Wie beeinflusst der Glühprozess Co3O4/Cu2+1O-Heterojunktions-Nanodrähte? Präzise strukturelle Hybridisierung erreichen

- Wie funktioniert eine Tieftemperatur-Verflüchtigungsanlage? Effiziente Elektrolytentfernung für das Batterie-Recycling

- Warum ist es notwendig, Biomasse-Rohstoffe vor Beginn eines Pyrolyse-Experiments gründlich zu trocknen? Ausbeuten verbessern

- Was ist Joulesche Erwärmung und wie hängt sie mit der Induktionserwärmung zusammen? Beherrschen Sie die Physik der berührungslosen Erwärmung

- Wie trägt ein Sputtersystem zur Herstellung von Elektroden bei? Verbesserung der Charakterisierung von Bismut-Tellurid

- Wie erleichtert ein Hochleistungs-Mikrowellenreaktor die Wärmebehandlung von Zinkschlacke? Schnelle Phasentransformation

- Was ist ein Tisch-Industrieofen? Maximieren Sie Platz und Effizienz in Ihrem Labor