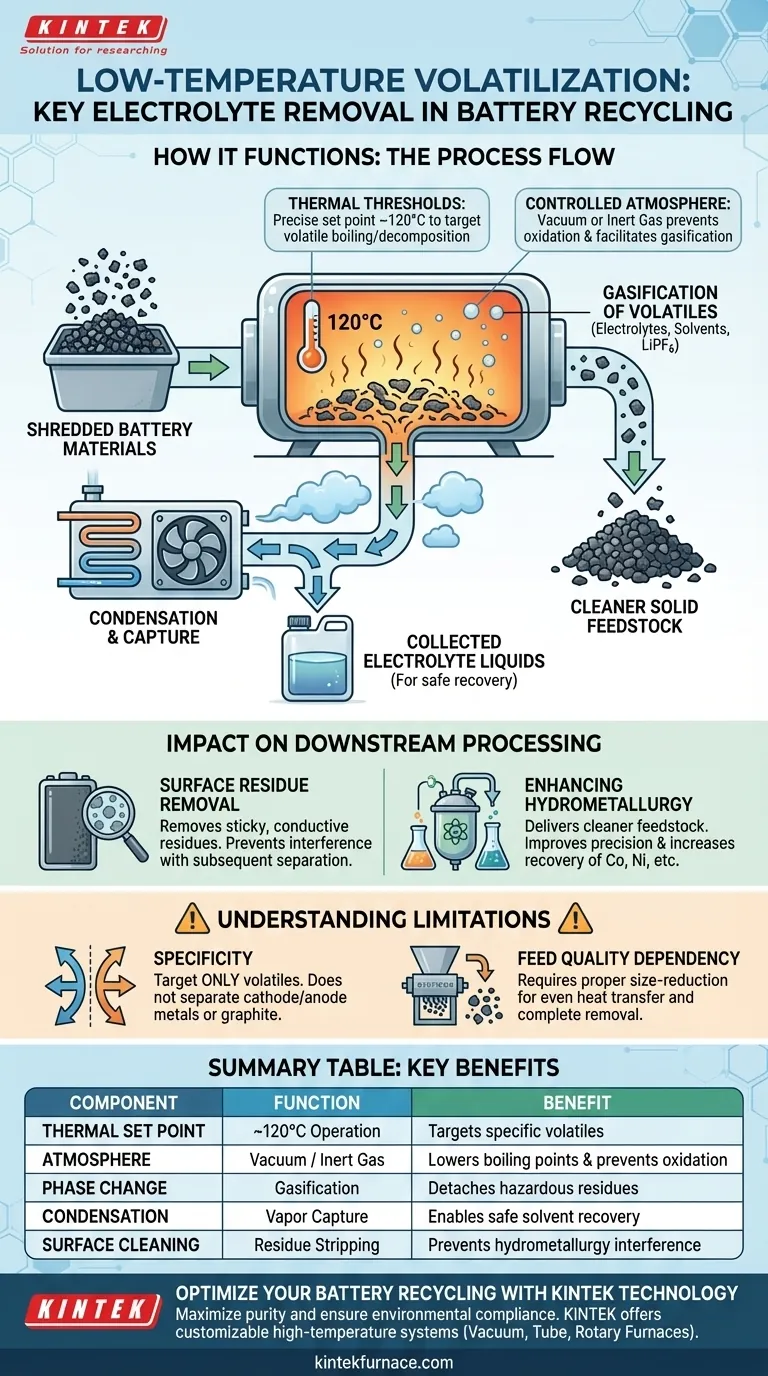

Tieftemperatur-Verflüchtigungsanlagen funktionieren, indem sie zerkleinerte Batteriematerialien in einer streng kontrollierten Umgebung auf etwa 120 °C erhitzen, typischerweise unter Vakuum oder einer Inertgasatmosphäre. Diese Wärmebehandlung löst eine Phasenänderung in flüchtigen Bestandteilen aus – insbesondere organischen Lösungsmitteln und Lithiumhexafluorophosphat –, wodurch diese von flüssigen oder festen Rückständen in Gas umgewandelt werden. Durch die Isolierung dieser Dämpfe und deren anschließende Kondensation entfernt das System den Elektrolyten effektiv von den festen Aktivmaterialien, ohne die extreme Hitze der Pyrometallurgie zu benötigen.

Die Tieftemperatur-Verflüchtigung dient als entscheidende Reinigungsstufe, die die gefährliche Elektrolytrückgewinnung von der Metallrecycling trennt. Durch die frühzeitige Entfernung dieser Rückstände verhindert der Prozess Kontaminationen und verbessert die Effizienz nachfolgender hydrometallurgischer Prozesse erheblich.

Die Mechanik der Trennung

Thermische Schwellenwerte

Die Anlage arbeitet bei einem präzisen thermischen Sollwert von etwa 120 °C. Diese Temperatur wird sorgfältig ausgewählt, um die Siedepunkte und Zersetzungstemperaturen spezifischer flüchtiger Verbindungen im Batterieelektrolyten anzuzielen.

Kontrollierte Atmosphäre

Um eine effiziente Gasbildung zu ermöglichen und unerwünschte Verbrennungen zu verhindern, findet der Prozess unter Vakuum- oder Inertgasbedingungen statt. Eine Vakuumumgebung senkt den Siedepunkt von Lösungsmitteln, wodurch diese mit weniger Energie verdampfen können, während Inertgas die Oxidation der freiliegenden Metallkomponenten verhindert.

Materialrückgewinnungsprozess

Gasbildung von flüchtigen Stoffen

Wenn das zerkleinerte Material die Zieltemperatur erreicht, gehen die Elektrolytkomponenten – einschließlich Lithiumhexafluorophosphat und verschiedener organischer Lösungsmittel – in einen gasförmigen Zustand über. Dies löst sie effektiv von der Oberfläche der Kathoden- und Anodenmaterialien.

Kondensation und Erfassung

Die gasförmigen Elektrolyte werden vom Feststoffstrom weggeleitet. Diese Dämpfe werden dann durch ein Kühlsystem geleitet, wo sie zu Flüssigkeiten kondensieren und zur sicheren Sammlung und potenziellen Rückgewinnung gesammelt werden.

Auswirkungen auf die nachgelagerte Verarbeitung

Entfernung von Oberflächenrückständen

Die Hauptfunktion dieser Anlage besteht darin, die Oberfläche von Aktivmaterialien zu reinigen. Die Entfernung der klebrigen, leitfähigen Elektrolytrückstände verhindert, dass diese spätere mechanische Trennungs- oder chemische Laugungsprozesse in der Recyclinglinie stören.

Verbesserung der Hydrometallurgie

Durch die Bereitstellung eines saubereren Einsatzmaterials für die hydrometallurgische Stufe verbessert die Anlage die Gesamteffizienz des Prozesses. Das Fehlen störender organischer Lösungsmittel ermöglicht präzisere chemische Reaktionen und höhere Rückgewinnungsraten wertvoller Metalle wie Kobalt und Nickel.

Verständnis der Grenzen

Spezifität der Entfernung

Diese Anlage ist ausschließlich für flüchtige Komponenten konzipiert. Sie trennt nicht die Kathodenmetalle von den Anodengraphit- oder Stromkollektoren; sie bereitet die Mischung lediglich für diese nachfolgenden Trennschritte vor.

Abhängigkeit von der Zuführqualität

Die Effizienz der Verflüchtigung hängt davon ab, dass das Material zuerst ordnungsgemäß zerkleinert wird. Wenn die Batteriematerialien nicht ausreichend zerkleinert werden, kann die Wärmeübertragung ungleichmäßig sein, was zu einer unvollständigen Entfernung des Elektrolyten tief im Material führt.

Optimierung des Recycling-Workflows

Um zu bestimmen, wo diese Anlage in Ihren Prozess passt, berücksichtigen Sie Ihre spezifischen Rückgewinnungsziele.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Umweltkonformität liegt: Dieser Schritt ist unerlässlich, um gefährliches Lithiumhexafluorophosphat und Lösungsmittel zu erfassen, bevor sie als Emissionen freigesetzt werden oder in der nachgelagerten Säurelaugung Gefahren darstellen.

- Wenn Ihr Hauptaugenmerk auf der hydrometallurgischen Ausbeute liegt: Die Nutzung dieser Anlage maximiert die Reinheit Ihres Schwarzmasse-Einsatzmaterials und verhindert, dass organische Verunreinigungen die Effizienz Ihrer chemischen Rückgewinnungskreisläufe verringern.

Die effektive Elektrolytentfernung ist das Tor zur hochreinen Metallrückgewinnung im modernen Batterie-Recycling.

Zusammenfassungstabelle:

| Prozesskomponente | Funktionale Rolle | Hauptvorteil |

|---|---|---|

| Thermischer Sollwert | Betrieb bei ~120 °C | Zielt auf spezifische Siedepunkte von flüchtigen Stoffen ab |

| Kontrollierte Atmosphäre | Vakuum oder Inertgas | Senkt Siedepunkte & verhindert Oxidation |

| Phasenänderung | Gasbildung von Elektrolyten | Löst gefährliche Rückstände von Feststoffen |

| Kondensation | Dampferfassung & Kühlung | Ermöglicht sichere Sammlung & Rückgewinnung von Lösungsmitteln |

| Oberflächenreinigung | Entfernung von Rückständen | Verhindert Störungen in der Hydrometallurgie |

Optimieren Sie Ihr Batterie-Recycling mit KINTEK-Technologie

Maximieren Sie die Reinheit Ihrer Schwarzmasse und stellen Sie die Einhaltung von Umweltvorschriften mit den fortschrittlichen thermischen Lösungen von KINTEK sicher. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Labor-Hochtemperatursystemen – einschließlich Vakuum-, Röhren- und Drehrohröfen –, die alle an die einzigartigen Anforderungen Ihrer Elektrolytrückgewinnungs- und Materialreinigungssprozesse angepasst werden können.

Bereit, Ihre hydrometallurgischen Ausbeuten zu steigern? Kontaktieren Sie uns noch heute, um die perfekte Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Muammer Kaya, Hossein Delavandani. State-of-the-Art Lithium-Ion Battery Pretreatment Methods for the Recovery of Critical Metals. DOI: 10.3390/min15050546

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die Vorteile der Verwendung von Ultraschall-Sprühpyrolyse für Metallpulver? Hohe Reinheit und Sphärizität erzielen

- Was sind die Vorteile der Verwendung eines Multimode-Mikrowellenapplikators für die Legierungsbeschichtung? Schnell, volumetrische interne Wärme

- Was ist der Zweck der Sekundärerhitzung bei 200 Grad Celsius für Ge-S-Cd-Legierungen? Sicherstellung spannungsfreier Proben

- Was sind die Vorteile des Spark Plasma Sintering (SPS)? Verbesserung der thermoelektrischen Leistung in Kupfersulfid

- Warum wird ein Vakuumexsikkator zur Konservierung von extrahierten Fruchtschalenextrakten verwendet? Schutz bioaktiver Verbindungen

- Wie unterstützt die programmgesteuerte Temperaturregelung die Entgasung von Ti(C,N)-FeCr-Cermets? Erzielung struktureller Integrität

- Welche Rolle spielt ein Bogenheizofen bei der NaMgPO4:Eu-Synthese? Schnelle Phasenentdeckung & Olivin-Isolierung

- Wie wird ein Trockenschrank mit konstanter Temperatur genutzt, um Feuchtigkeitsgradienten in Holz zu etablieren? Beherrschen Sie die Basislinie