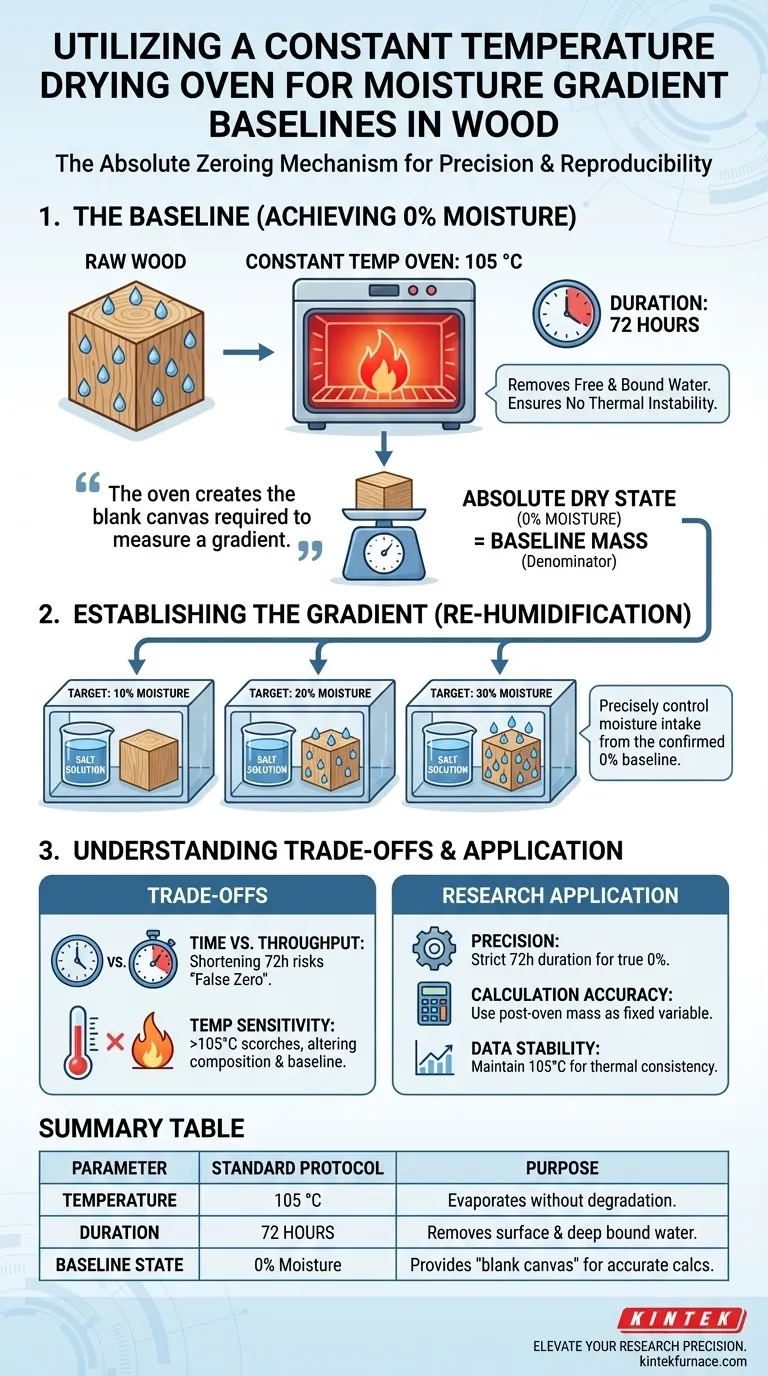

Ein Trockenschrank mit konstanter Temperatur fungiert als absoluter Nullpunktmechanismus bei der Erstellung von Feuchtigkeitsgradienten. Durch das Aussetzen von Holzproben einer konstanten Temperatur von 105 °C für 72 Stunden entfernt der Ofen alles freie und gebundene Wasser, um einen "absolut trockenen" Zustand zu erreichen. Dies schafft eine bekannte Basislinie von 0 % Feuchtigkeit, die der zwingend erforderliche Ausgangspunkt für die genaue Berechnung und Regulierung von Proben auf höhere spezifische Feuchtigkeitsgrade ist.

Der Trockenschrank erzeugt den Gradienten nicht selbst; vielmehr schafft er die leere Leinwand, die zur Messung eines Gradienten erforderlich ist. Indem ein verifizierter Feuchtigkeitsgehalt von 0 % sichergestellt wird, werden anfängliche Schwankungen eliminiert, was eine präzise Wiederbefeuchtung auf Ziele wie 10 %, 20 % oder 30 % ermöglicht.

Die Physik der Basislinie

Erreichen des absolut trockenen Zustands

Um einen zuverlässigen Gradienten zu etablieren, müssen Sie zunächst die unbekannten Variablen der vorhandenen Feuchtigkeit eliminieren. Der Trockenschrank mit konstanter Temperatur wird auf 105 °C eingestellt, eine Temperatur, die ausreicht, um Wasser zu verdampfen, ohne die Holzstruktur chemisch zu zersetzen.

Die Notwendigkeit der Dauer

Wärme allein reicht nicht aus; die Dauer ist ebenso entscheidend. Für Holzproben erfordert das Standardprotokoll einen 72-stündigen Zyklus.

Diese verlängerte Dauer stellt sicher, dass nicht nur die Oberflächenfeuchtigkeit verdampft wird, sondern auch das "gebundene Wasser", das tief in der Zellstruktur des Holzes eingeschlossen ist, vollständig freigesetzt wird.

Sicherstellung der experimentellen Reproduzierbarkeit

Das Entfernen dieser Feuchtigkeit verhindert endotherme Effekte – bei denen verdampfendes Wasser Wärme absorbiert –, die nachfolgende Experimente stören könnten.

Wenn Feuchtigkeit zurückbleibt, führt dies zu thermischer Instabilität und beeinträchtigt die Daten. Eine vollständig getrocknete Probe stellt sicher, dass alle zukünftigen Messungen oder Verbrennungsverhalten Eigenschaften des Holzes selbst sind und nicht des Wassergehalts.

Etablierung des Gradienten

Die Nullpunktberechnung

Sobald das Holz den absolut trockenen Zustand erreicht hat, repräsentiert seine Masse das Gewicht der reinen Holzsubstanz.

Dieses Trockengewicht dient als Nenner in der Gleichung für den Feuchtigkeitsgehalt. Ohne dieses bestätigte Trockengewicht ist die Berechnung der Wassermenge, die zur Erreichung eines bestimmten Prozentsatzes benötigt wird, lediglich eine Schätzung.

Der Wiederbefeuchtungsprozess

Nach dem Ofenzyklus werden die "genullten" Proben Feuchtigkeitsregulationsmethoden unterzogen, typischerweise unter Verwendung gesättigter Salzlösungen.

Da der Ausgangspunkt durch den Ofen garantiert 0 % war, können Forscher die Feuchtigkeitsaufnahme präzise steuern, um exakte Schritte im Gradienten zu erreichen, wie z. B. 10 %, 20 % oder 30 %.

Verständnis der Kompromisse

Zeit vs. Durchsatz

Der Hauptkompromiss bei diesem Prozess ist die Zeit. Während einige Materialien (wie einfache Brennstoffproben) möglicherweise nur 12 Stunden benötigen, um physikalisch adsorbierte Feuchtigkeit zu entfernen, sind Holzstrukturen komplexer.

Das Verkürzen des 72-Stunden-Zyklus zur Zeitersparnis birgt das Risiko, gebundenes Wasser im Inneren der Probe zu belassen. Dies führt zu einem "falschen Nullpunkt", der jede nachfolgende Berechnung in Ihrem Gradienten verfälscht.

Temperaturempfindlichkeit

Die strikte Einhaltung des Grenzwerts von 105 °C ist unerlässlich.

Das Überschreiten dieser Temperatur trocknet das Holz möglicherweise schneller, birgt aber das Risiko, das organische Material zu versengen oder seine chemische Zusammensetzung (flüchtige Bestandteile) zu verändern. Dies würde die Massenbasislinie verfälschen und den Gradienten ungenau machen.

Anwendung auf Ihre Forschung

Um sicherzustellen, dass Ihre Feuchtigkeitsgradienten wissenschaftlich fundiert sind, müssen Sie die Trocknungsphase als den kritischsten Schritt bei der Probenvorbereitung behandeln.

- Wenn Ihr Hauptaugenmerk auf Präzision liegt: Halten Sie sich strikt an die 72-stündige Dauer, um die Entfernung allen gebundenen Wassers für eine echte 0 %-Basislinie zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Berechnunggenauigkeit liegt: Verwenden Sie die unmittelbar nach dem Ofenzyklus erhaltene Masse als feste Variable für alle nachfolgenden Gleichungen des Feuchtigkeitsgehalts.

- Wenn Ihr Hauptaugenmerk auf Datenstabilität liegt: Stellen Sie sicher, dass die Ofentemperatur nicht von 105 °C abweicht, um eine thermische Zersetzung der Holzfasern zu verhindern.

Ein genauer Feuchtigkeitsgradient ist ohne eine perfekte Basislinie unmöglich; der Trockenschrank liefert die erforderliche Sicherheit, um diese Basislinie aufzubauen.

Zusammenfassungstabelle:

| Parameter | Standardprotokoll | Zweck der Gradientenbildung |

|---|---|---|

| Temperatur | 105 °C | Verdampft Wasser ohne chemische Zersetzung (Verlust flüchtiger Bestandteile). |

| Dauer | 72 Stunden | Stellt die Entfernung von freiem Oberflächenwasser und tief gebundenem Zellwasser sicher. |

| Basisliniezustand | 0 % Feuchtigkeit | Liefert ein trockenes Gewicht als "leere Leinwand" für genaue Prozentberechnungen. |

| Schlüsselergebnis | Absolut trockenes Masse | Eliminiert thermische Instabilität und gewährleistet experimentelle Reproduzierbarkeit. |

Verbessern Sie Ihre Forschungspräzision mit KINTEK

Präzise Feuchtigkeitsgradienten erfordern kompromisslose thermische Stabilität. KINTEK bietet Hochleistungs-Trockenschränke und Hochtemperatur-Labröfen, die darauf ausgelegt sind, eine exakte Temperaturuniformität für die kritische Probenvorbereitung aufrechtzuerhalten.

Unterstützt durch F&E und Fertigungsexpertise bieten wir kundenspezifische Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die auf Ihre einzigartigen Bedürfnisse in der Holzforschung oder Materialforschung zugeschnitten sind. Kompromittieren Sie Ihre Basislinie nicht durch Temperaturschwankungen – vertrauen Sie den Experten für thermische Verarbeitung.

Sind Sie bereit, Ihren Labor-Trocknungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung.

Visuelle Anleitung

Referenzen

- Yujie Wang, Zhongyuan Zhao. Research on the Factors Influencing the Thermoplastic Rheological Properties of Wood. DOI: 10.3390/f16010118

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Rolle spielt hochreines Argon bei der Herstellung von ultrafeinem Magnesiumpulver? Partikelgröße & Reinheit kontrollieren

- Wie halten Sie den Vakuumdruck aufrecht? Meistern Sie das Gleichgewicht von Gaslast & Pumpgeschwindigkeit

- Warum ist ein industrieller Trockenschrank für Borcarbid-Mischschlämme notwendig? Sicherstellung der Beschichtungsintegrität & Präzision

- Was ist die Funktion eines Konstanttemperatur-Strahltrocknungsofens? Erreicht gleichmäßige chemische Aktivierung und Porosität

- Wie beeinflusst eine stabile konstante Temperaturumgebung die strukturelle Entwicklung von LDHs während der Alterung?

- Welche typischen Funktionen erfüllen Laboröfen? Ermöglichen Sie eine präzise thermische Verarbeitung für Ihre Materialien

- Welche Rolle spielt die Aktivierungsbehandlung bei der Umwandlung von PPS-Abfällen? Hochleistungsfähige Energiespeicherporen erschließen

- Wie beeinflusst der Temperaturbereich von 1600 °C die Biomassemikrostruktur? Umwandlung von Kohlenstoff in Hochleistungs-Graphit