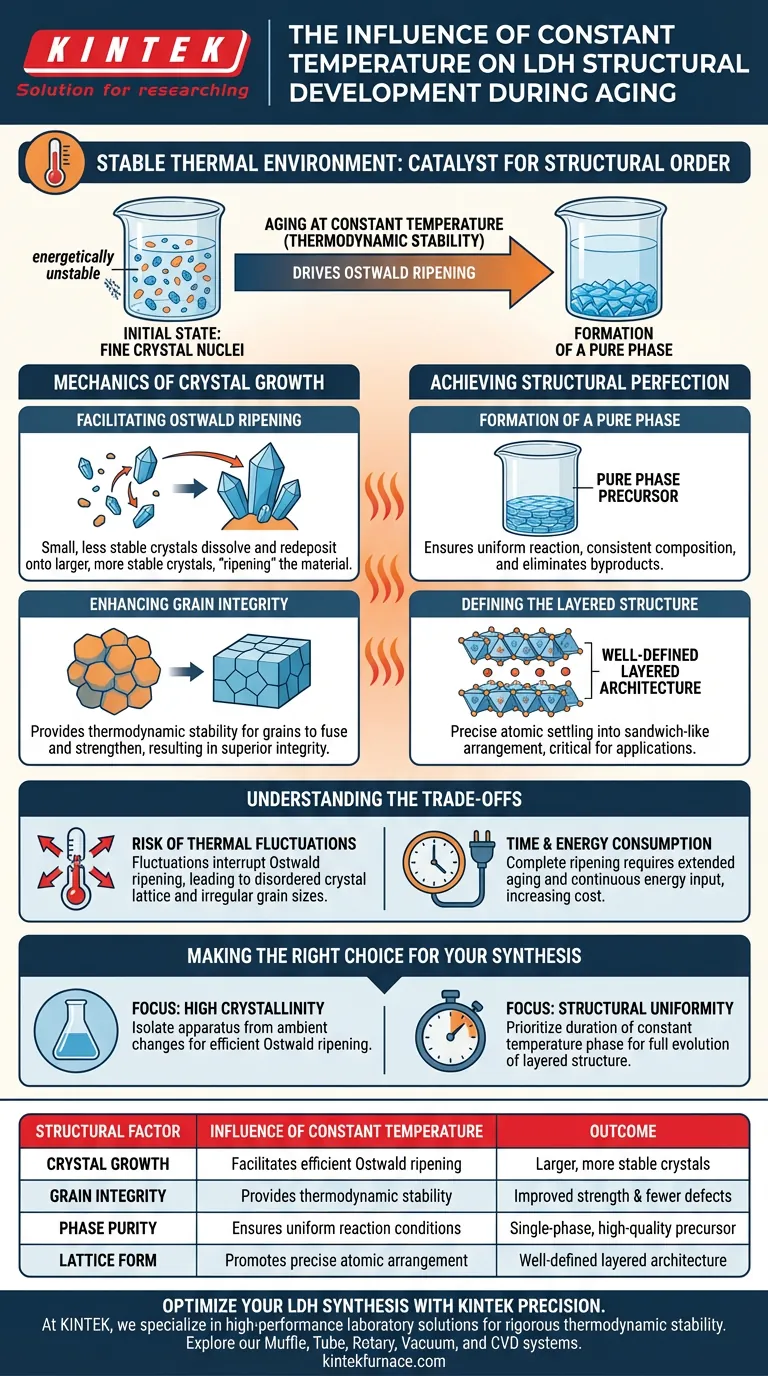

Eine stabile thermische Umgebung ist der Katalysator für strukturelle Ordnung. Bei der Alterung von Schichtdoppelhydroxiden (LDHs) ist die Aufrechterhaltung einer konstanten Temperatur unerlässlich, um die anfänglichen feinen Kristallkeime in robuste Strukturen umzuwandeln. Diese spezifische Umgebungsbedingung treibt das Ostwald-Ripening voran, was die Kornintegrität direkt verbessert und sicherstellt, dass sich das Material zu einem reinen Phasenvorläufer mit einer gut definierten Schichtarchitektur entwickelt.

Thermodynamische Stabilität während des Alterungsprozesses ist der primäre Mechanismus zur Erzielung hochwertiger LDH-Kristalle. Durch die Aufrechterhaltung einer konstanten Temperatur erleichtern Sie das kontrollierte Wachstum der Körner, verhindern strukturelle Defekte und stellen die Bildung eines ausgeprägten, einheitlichen Schichtgitters sicher.

Die Mechanik des Kristallwachstums

Förderung des Ostwald-Ripening

Der Co-Präzipitationsprozess erzeugt eine Vielzahl von feinen Kristallkeimen. Diese anfänglichen Partikel sind klein und energetisch instabil.

Eine konstante Temperaturumgebung ermöglicht ein effizientes Ostwald-Ripening. Bei diesem Prozess lösen sich kleinere, weniger stabile Kristalle auf und lagern sich auf größeren, stabileren Kristallen ab, wodurch das Material effektiv in einen reiferen Zustand "reifet".

Verbesserung der Kornintegrität

Ohne thermische Stabilität kann das Wachstum dieser Kristalle chaotisch und ungleichmäßig sein.

Durch strenge Temperaturkontrolle stellen Sie die thermodynamische Stabilität bereit, die für das Verschmelzen und Verfestigen der Körner erforderlich ist. Dies führt zu einer überlegenen Kornintegrität, wodurch das Endmaterial robuster und strukturell stabiler wird.

Erreichen von struktureller Perfektion

Bildung einer reinen Phase

Inkonsistente Temperaturen können zu Mischphasen oder unvollständiger Kristallisation führen.

Eine stabile Umgebung stellt sicher, dass die Reaktion gleichmäßig abläuft, was zu einem reinen Phasenvorläufer führt. Das bedeutet, dass die chemische Zusammensetzung und die Kristallstruktur über die gesamte Probe hinweg konsistent sind, wodurch unerwünschte Nebenprodukte eliminiert werden.

Definition der Schichtstruktur

LDHs werden durch ihre spezifische "Sandwich-ähnliche" Schichtanordnung definiert.

Der Alterungsprozess unter konstanter Hitze ermöglicht es den Atomen, sich mit hoher Präzision in diese typische Schichtstruktur einzufügen. Diese strukturelle Definition ist entscheidend für die Leistung des Materials in Anwendungen wie Katalyse oder Anionenaustausch.

Verständnis der Kompromisse

Das Risiko von Temperaturschwankungen

Obwohl konstante Temperatur vorteilhaft ist, erfordert ihre Erreichung eine strenge Kontrolle.

Jede signifikante Temperaturschwankung kann den Ostwald-Ripening-Prozess unterbrechen. Diese Unterbrechung kann zu einer Verteilung von unregelmäßigen Korngrößen oder einem ungeordneten Kristallgitter führen, was die endgültigen Eigenschaften des Materials beeinträchtigt.

Zeit- und Energieverbrauch

Die Förderung eines vollständigen Ostwald-Ripening ist kein augenblicklicher Prozess.

Die Aufrechterhaltung einer konstanten Temperatur erfordert oft verlängerte Alterungsperioden und kontinuierliche Energiezufuhr. Obwohl dies zu einer überlegenen Struktur führt, erhöht es die Zeit und die Kosten der Synthese im Vergleich zu schnellen, unkontrollierten Alterungsmethoden.

Die richtige Wahl für Ihre Synthese treffen

Um diese Prinzipien effektiv auf Ihr LDH-Projekt anzuwenden, berücksichtigen Sie Ihre spezifischen strukturellen Anforderungen:

- Wenn Ihr Hauptaugenmerk auf hoher Kristallinität liegt: Stellen Sie sicher, dass Ihr Gerät von Umgebungs-Temperaturänderungen isoliert ist, um die Effizienz des Ostwald-Ripening zu maximieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Einheitlichkeit liegt: Priorisieren Sie die Dauer der konstanten Temperaturphase, damit sich die feinen Keime vollständig zu einer gut definierten Schichtstruktur entwickeln können.

Die Beherrschung der thermischen Umgebung während der Alterung ist der Unterschied zwischen einer ungeordneten Mischung und einem leistungsstarken, konstruierten Material.

Zusammenfassungstabelle:

| Struktureller Faktor | Einfluss konstanter Temperatur | Ergebnis |

|---|---|---|

| Kristallwachstum | Fördert effizientes Ostwald-Ripening | Größere, stabilere Kristalle |

| Kornintegrität | Bietet thermodynamische Stabilität | Verbesserte Festigkeit & weniger Defekte |

| Phasenreinheit | Gewährleistet gleichmäßige Reaktionsbedingungen | Einkomponentiger, hochwertiger Vorläufer |

| Gitterform | Fördert präzise atomare Anordnung | Gut definierte Schichtarchitektur |

Optimieren Sie Ihre LDH-Synthese mit KINTEK-Präzision

Präzision bei der thermischen Steuerung ist der Schlüssel zur Beherrschung der strukturellen Entwicklung von Schichtdoppelhydroxiden. Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborlösungen, die durch fachkundige F&E und Fertigung unterstützt werden. Unsere vielfältige Palette an Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen ist darauf ausgelegt, die strenge thermodynamische Stabilität aufrechtzuerhalten, die für ein perfektes Kristallwachstum erforderlich ist.

Ob Sie gleichmäßige Alterungsumgebungen oder anpassbare Hochtemperaturöfen benötigen, KINTEK bietet die Zuverlässigkeit, die Ihre Forschung erfordert. Kontaktieren Sie uns noch heute, um das perfekte System für Ihre einzigartigen Synthesebedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Daisy W. Leung, Dermot O’Hare. Optimising the acid–base ratio of Mg–Al layered double oxides to enhance CO<sub>2</sub> capture performance: the critical role of calcination conditions. DOI: 10.1039/d4dt00270a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Spark-Plasma-Sintern SPS-Ofen

Andere fragen auch

- Was ist Physical Vapor Deposition (PVD)? Meistern Sie die Dünnschichtbeschichtung für verbesserte Materialien

- Was ist die entscheidende Rolle eines kontrollierten Temperaturverbrennungsofens bei Reishülsenasche? Beherrschung von amorphem Siliziumdioxid

- Was ist die Funktion eines Magnetronsputtersystems für WS2-Dünnschichten? Beherrschen Sie die Nanometer-Abscheidungssteuerung

- Was ist der Hauptzweck der Verwendung eines Labortrockenschranks mit konstanter Temperatur für die Vorbereitung von Brennstoffproben?

- Welche Rolle spielt ein vertikaler Heizofen bei der Herstellung von Nano-Glas-Verbundwerkstoffen? Präzisionsformgebungsexperten

- Welche Bedeutung hat eine Schnellabschreckanlage zur Überprüfung des Reaktionsweges von BiFeO3? Erfassung von Zwischenphasen

- Warum ist Vakuumdegasierung für die ZIF-8-Imprägnierung notwendig? Erzielung einer gleichmäßigen Synthese von makroporösen Materialien

- Was sind die Vorteile der Verwendung eines kundenspezifischen Multimode-Mikrowellen-Reaktionsofens? Steigern Sie die Synthesgeschwindigkeit um 90 %