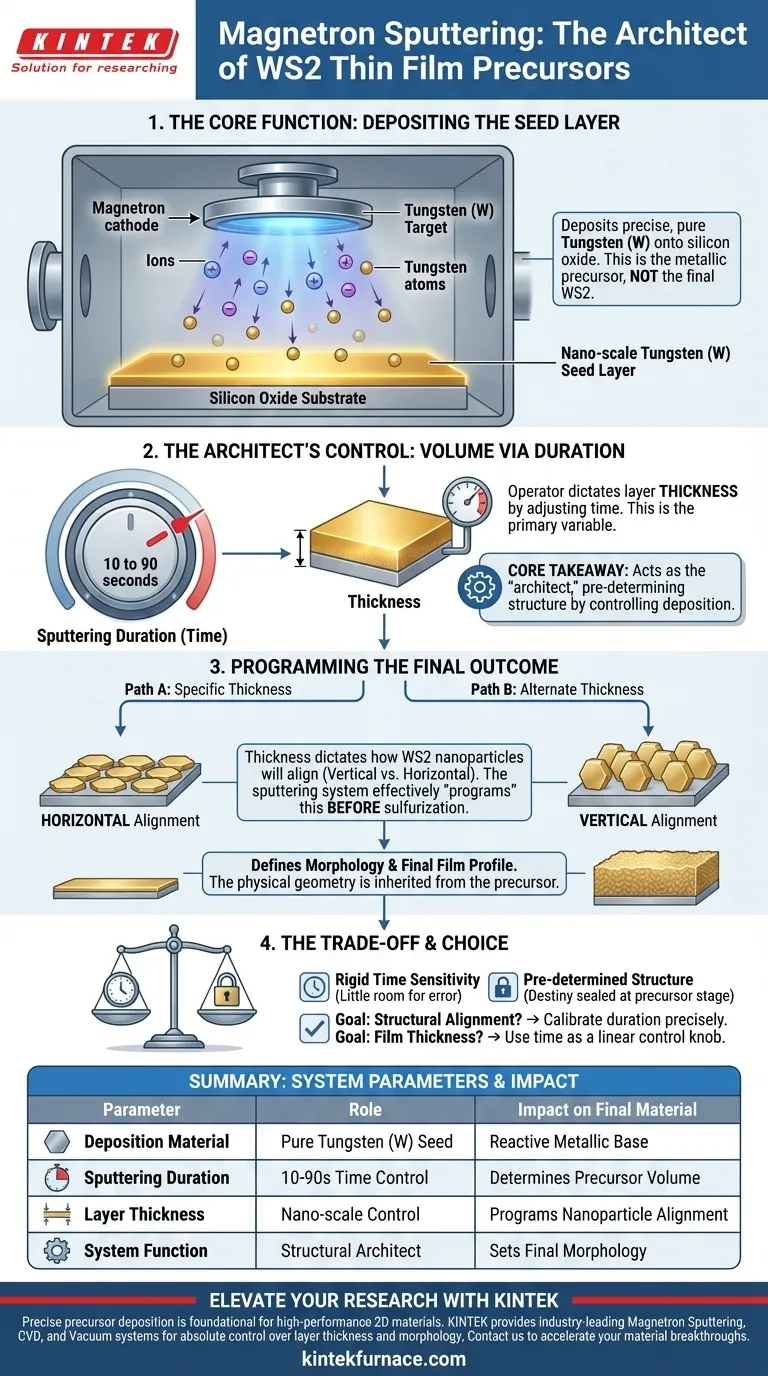

Die Hauptfunktion eines Magnetronsputtersystems in diesem Zusammenhang ist die Abscheidung einer präzisen Wolfram- (W) Seed-Schicht im Nanometerbereich auf einem Siliziumoxidsubstrat. Dieses System dient als grundlegender Herstellungsschritt und erzeugt den metallischen Vorläufer, der schließlich in Wolframdisulfid (WS2) umgewandelt wird.

Kernbotschaft Das Magnetronsputtersystem fungiert als "Architekt" der Struktur des Endmaterials; durch Steuerung der Dauer der Wolframabscheidung bestimmt es im Voraus die Dicke, Morphologie und physikalische Ausrichtung der resultierenden WS2-Nanopartikel.

Die Rolle der Abscheidung bei der Vorläuferbildung

Erzeugung der metallischen Seed-Schicht

Das Sputtersystem ist nicht direkt für die Erzeugung der WS2-Verbindung verantwortlich. Stattdessen besteht seine spezifische Aufgabe darin, reines Wolfram (W) auf einer Siliziumoxidbasis abzuscheiden.

Diese Wolframschicht dient als "Seed"-Material. Sie liefert die notwendigen Metallatome, die während des anschließenden Sulfidierungsprozesses reagieren.

Steuerung des Volumens durch Dauer

Das System steuert das Volumen des Vorläufermaterials durch Zeitmanagement. Die Referenz hebt ein spezifisches Betriebsfenster hervor, typischerweise zwischen 10 und 90 Sekunden.

Durch Anpassung dieser Dauer bestimmt der Bediener präzise die Dicke der anfänglichen Metallschicht. Dies ist die primäre Variable, die die Eigenschaften des Endprodukts beeinflusst.

Wie Sputtern die endgültigen WS2-Eigenschaften beeinflusst

Bestimmung der Nanopartikel-Ausrichtung

Die kritischste Ausgabe der Sputterphase ist die Ausrichtung des Endmaterials. Die Dicke der Wolfram-Seed-Schicht bestimmt, wie sich die WS2-Nanopartikel anordnen.

Abhängig von der während des Sputterns erreichten Dicke richten sich die endgültigen WS2-Partikel entweder vertikal oder horizontal aus. Das Sputtersystem "programmiert" diese Ausrichtung effektiv, bevor die chemische Reaktion überhaupt beginnt.

Definition von Morphologie und endgültiger Dicke

Die physikalische Geometrie (Morphologie) des endgültigen WS2 wird vom Vorläufer geerbt. Das Sputtersystem legt die strukturelle Basis fest, der der Sulfidierungsprozess folgt.

Folglich ist die endgültige Dicke des WS2-Films ein direktes Ergebnis der anfänglichen Wolframabscheidung. Eine dickere Vorläuferschicht führt zwangsläufig zu einem modifizierten Endfilmprofil.

Verständnis der Kompromisse

Empfindlichkeit gegenüber der Sputterzeit

Die Verbindung zwischen Sputterdauer und Materialergebnis ist starr. Da das System die Zeit (10 bis 90 Sekunden) zur Dickenkontrolle nutzt, gibt es wenig Spielraum für Fehler.

Vordefinition der Struktur

Der Kompromiss dieser Methode besteht darin, dass das Schicksal des Materials während der Vorläuferphase besiegelt ist. Sie können die Ausrichtung (vertikal vs. horizontal) während des Sulfidierungsschritts nicht einfach ändern; sie muss zuerst vom Sputtersystem korrekt definiert werden.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität des Magnetronsputtersystems zu maximieren, müssen Sie Ihren Prozess basierend auf den gewünschten Materialeigenschaften rückwärts entwickeln.

- Wenn Ihr Hauptaugenmerk auf spezifischer struktureller Ausrichtung liegt: Kalibrieren Sie die Sputterdauer präzise innerhalb des Fensters von 10-90 Sekunden, um entweder eine vertikale oder horizontale Ausrichtung anzusteuern.

- Wenn Ihr Hauptaugenmerk auf der Filmdicke liegt: Verwenden Sie die Sputterzeit als linearen Steuerknopf, um das Volumen der Wolfram-Seed-Schicht zu erhöhen oder zu verringern.

Das Magnetronsputtersystem ist nicht nur ein Abscheidungswerkzeug; es ist der Kontrollmechanismus, der die endgültige Architektur Ihres Dünnfilms definiert.

Zusammenfassungstabelle:

| Parameter | Rolle bei der WS2-Herstellung | Auswirkung auf das Endmaterial |

|---|---|---|

| Abscheidungsmaterial | Reines Wolfram (W) | Wirkt als reaktive metallische Seed-Schicht |

| Sputterdauer | 10 bis 90 Sekunden | Bestimmt direkt das Vorläufervolumen und die Filmdicke |

| Schichtdicke | Nanometer-Kontrolle | Programmiert die vertikale vs. horizontale Ausrichtung von Nanopartikeln |

| Systemfunktion | Struktureller Architekt | Legt die Morphologie fest, die vom endgültigen WS2-Film geerbt wird |

Erweitern Sie Ihre Dünnschichtforschung mit KINTEK

Präzise Vorläuferabscheidung ist die Grundlage für Hochleistungs-2D-Materialien. KINTEK bietet branchenführende Magnetronsputter-, CVD- und Vakuumsysteme, die Ihnen absolute Kontrolle über Schichtdicke und Morphologie geben.

Ob Sie WS2-Halbleiter oder fortschrittliche Nanomaterialien entwickeln, unsere fachkundige F&E und anpassbaren Laböfen stellen sicher, dass Ihre Forschung wiederholbare, qualitativ hochwertige Ergebnisse erzielt. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen und zu sehen, wie unsere Fertigungsexpertise Ihre Materialdurchbrüche beschleunigen kann.

Visuelle Anleitung

Referenzen

- Thin Films of Tungsten Disulfide Grown by Sulfurization of Sputtered Metal for Ultra-Low Detection of Nitrogen Dioxide Gas. DOI: 10.3390/nano15080594

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Warum ist eine präzise konstante Temperaturregelung während der Aushärtungsphase von Geopolymermörtel erforderlich? Leitfaden zum Erfolg

- Warum ist die Röntgenbeugung (XRD) für die Synthese von Lithium-Eisenphosphat erforderlich? Gewährleistung der Phasenreinheit und -struktur

- Wie verbessert eine Auslassungsofen Dünnschichten aus Indiumselenid? Optimieren Sie noch heute die Energieeffizienz Ihres Photoanodenmaterials

- Was sind die Merkmale eines Batch-Reaktors für die Kunststoffpyrolyse? Ein Leitfaden zur vielseitigen Abfallverarbeitung

- Welche Rolle spielt der Glühprozess bei der Nachbehandlung von Aluminiummatrix-Verbundwerkstoffen im Rührgussverfahren? | KINTEK

- Wie verbessern horizontale Brennkammerstrukturen die Ölschieferverkokung? Präzise thermische Kontrolle meistern

- Was sind die Funktionen eines vertikal installierten Industrie-Trockenofens unter einem Schredder? Effizientes LIB-Recycling

- Was ist der Zweck der Verwendung eines Vakuumtrockenschranks für Mineralpulver? Optimierung der Polymerbindung und Dichte