Kurz gesagt, hochreines Argon ist das primäre Steuermedium bei der Verdampfungs-Kondensations-Methode zur Herstellung von ultrafeinem Magnesiumpulver. Es sorgt für eine inerte Atmosphäre und, was am kritischsten ist, sein Druck bestimmt direkt die endgültige Größe der Magnesiumpartikel, indem er bestimmt, wie sie sich bilden und wachsen.

Das Kernprinzip, das man verstehen muss, ist, dass der Argon-Druck der wichtigste Hebel ist, an dem man drehen kann, um die Partikelgröße einzustellen. Ein höherer Argon-Druck schafft eine dichtere Umgebung, was zu mehr atomaren Kollisionen und letztendlich zu größeren Magnesiumpulverpartikeln führt.

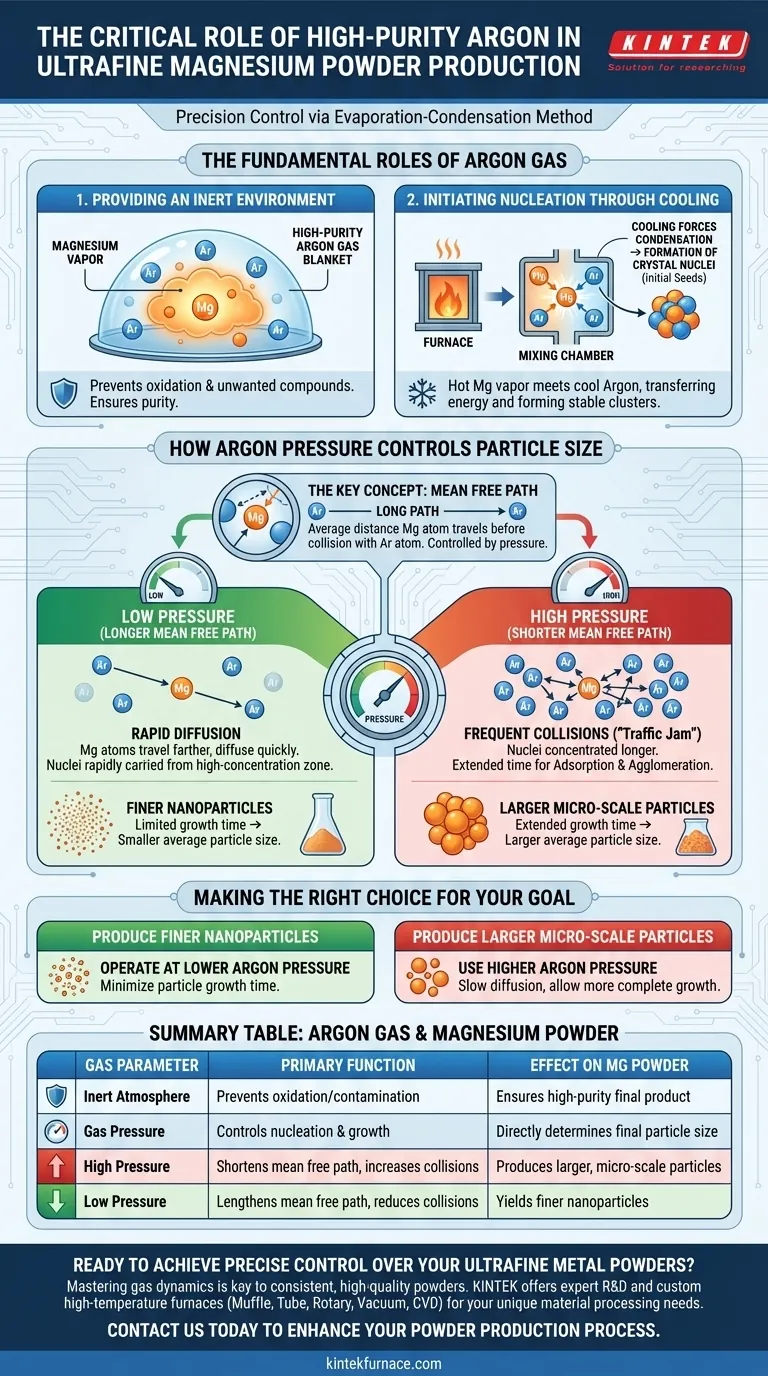

Die grundlegenden Rollen von Argon

Um den Prozess vollständig zu verstehen, ist es unerlässlich, die beiden kritischen Funktionen von Argon aufzuschlüsseln: die Schaffung einer inerten Umgebung und die Einleitung der Pulverpartikelbildung.

Schaffung einer inerten Umgebung

Magnesium ist ein hochreaktives Metall, insbesondere im Dampfzustand bei hohen Temperaturen. Hochreines Argon ist chemisch inert, d. h. es reagiert nicht mit dem Magnesium.

Dies schafft eine Schutzschicht, die verhindert, dass der Magnesiumdampf oxidiert oder unerwünschte Verbindungen bildet, was die Reinheit des endgültigen Magnesiumpulvers gewährleistet.

Einleitung der Keimbildung durch Kühlung

Der Prozess beginnt mit dem Erhitzen von festem Magnesium, bis es zu einem heißen Dampf verdampft. Dieser Dampf wird dann in eine Kammer geleitet, die mit kühlerem, hochreinem Argon gefüllt ist.

Wenn die heißen Magnesiumatome mit den kühleren Argonatomen kollidieren, übertragen sie Energie und kühlen schnell ab. Diese Kühlung zwingt die Magnesiumatome, zu kondensieren und winzige, stabile Aggregate zu bilden, die als Kristallkeime bekannt sind, die anfänglichen Samen der endgültigen Pulverpartikel.

Wie der Argon-Druck die Partikelgröße steuert

Die wirkungsvollste Funktion von Argon in diesem Prozess ist seine Rolle bei der Steuerung des Partikelwachstums. Der Schlüssel zu dieser Kontrolle ist ein Konzept namens mittlere freie Weglänge, die direkt durch den Gasdruck gesteuert wird.

Das Konzept der mittleren freien Weglänge

Die mittlere freie Weglänge ist die durchschnittliche Entfernung, die ein Magnesium-Dampfatom zurücklegen kann, bevor es mit einem Argonatom kollidiert.

Der Druck des Argon-Gases bestimmt diese Entfernung. Niedrigerer Druck bedeutet weniger Argonatome und eine längere mittlere freie Weglänge, während höherer Druck mehr Argonatome und eine viel kürzere mittlere freie Weglänge bedeutet.

Die Auswirkung von hohem Druck

Wenn der Argon-Druck hoch ist, ist die mittlere freie Weglänge für Magnesiumatome sehr kurz. Dies führt zu häufigen Kollisionen und erzeugt einen größeren Widerstand gegen die Diffusion des Magnesiumdampfes.

Dieser "Stau"-Effekt hält die neu gebildeten Kristallkeime für längere Zeit in einem kleinen Bereich konzentriert. Diese verlängerte Zeit ermöglicht es ihnen, größer zu werden, indem sie mehr Magnesiumatome anziehen (Adsorption) und an anderen Keimen haften (Agglomeration), was zu einer größeren durchschnittlichen Partikelgröße führt.

Die Auswirkung von niedrigem Druck

Umgekehrt ist bei niedrigem Argon-Druck die mittlere freie Weglänge lang. Magnesiumatome legen zwischen den Kollisionen größere Entfernungen zurück und der Dampf diffundiert viel schneller.

Die Kristallkeime werden schnell aus der Zone hoher Konzentration abtransportiert. Dies gibt ihnen sehr wenig Zeit zum Wachsen, wodurch sie effektiv auf eine sehr kleine Größe "eingefroren" werden. Dies führt zu einem viel feineren Pulver mit einer kleineren durchschnittlichen Partikelgröße.

Verständnis des wichtigsten Kompromisses

Obwohl der Argon-Druck ein mächtiges Werkzeug ist, ist es wichtig, die direkte Beziehung zu verstehen, die er schafft, und die Bedeutung der Prozessreinheit.

Die Druck-Größen-Beziehung

Der wichtigste Kompromiss ist einfach: Kontrolle über die Partikelgröße. Es gibt eine direkte und vorhersagbare Korrelation zwischen dem von Ihnen eingestellten Druck und dem von Ihnen produzierten Pulver.

Wenn der Argon-Druck nicht präzise kontrolliert wird, führt dies zu inkonsistenten Ergebnissen von Charge zu Charge, mit Schwankungen in der Partikelgrößenverteilung, die die Leistung des Pulvers in seiner Endanwendung beeinträchtigen können.

Das Reinheitsgebot

Der Begriff "hochrein" ist kein Zufall. Jegliche Verunreinigungen im Argon-Gas, wie Sauerstoff oder Wasserdampf, können mit dem Magnesium reagieren.

Diese Kontamination kann Verunreinigungen in das endgültige Pulver einbringen und seine chemischen Eigenschaften und Leistung beeinträchtigen. Die Aufrechterhaltung der Reinheit des Inertgases ist daher ebenso kritisch wie die Kontrolle seines Drucks.

Die richtige Wahl für Ihr Ziel treffen

Sie können dieses Wissen nutzen, um das Magnesiumpulver präzise für eine bestimmte Anwendung zu entwickeln, indem Sie den Argon-Gasdruck anpassen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung der feinstmöglichen Nanopartikel liegt: Arbeiten Sie bei einem niedrigeren Argon-Gasdruck, um die Zeit für das Partikelwachstum zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung größerer Partikel im Mikrometerbereich liegt: Verwenden Sie einen höheren Argon-Gasdruck, um die Dampfdiffusion zu verlangsamen und ein vollständigeres Partikelwachstum zu ermöglichen.

Letztendlich gibt Ihnen die Beherrschung des Argon-Gasdrucks eine direkte und wiederholbare Kontrolle über die physikalischen Eigenschaften Ihres Endprodukts.

Zusammenfassungstabelle:

| Parameter des Argon-Gases | Hauptfunktion | Auswirkung auf Magnesiumpulver |

|---|---|---|

| Inerte Atmosphäre | Verhindert Oxidation und Kontamination | Gewährleistet ein hochreines Endprodukt |

| Gasdruck | Steuert Partikelkeimbildung und -wachstum | Bestimmt direkt die endgültige Partikelgröße |

| Hoher Druck | Verkürzt die mittlere freie Weglänge, erhöht Kollisionen | Produziert größere Partikel im Mikrometerbereich |

| Niedriger Druck | Verlängert die mittlere freie Weglänge, reduziert Kollisionen | Liefert feinere Nanopartikel |

Bereit, Ihre ultrafeinen Metallpulver präzise zu kontrollieren?

Die Beherrschung der Gasdynamik ist der Schlüssel zur Herstellung konsistenter, hochwertiger Pulver. Bei KINTEK verstehen wir die entscheidende Rolle von Prozessparametern wie dem Argon-Druck bei der Erzielung Ihrer gewünschten Partikelgröße und Reinheit.

Mit Unterstützung von F&E und Fertigungsexperten bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum-, CVD-Systeme und andere Labor-Hochtemperaturöfen, die alle für Ihre spezifischen Materialbearbeitungsanforderungen anpassbar sind. Ob Sie fortschrittliche Materialien entwickeln oder die Produktion optimieren, unsere Lösungen bieten die präzise Umgebungssteuerung, die Sie benötigen.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unsere Ausrüstung Ihren Pulverproduktionsprozess verbessern und die gewünschten Ergebnisse liefern kann.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess