Die Umgebung von 1600 °C in einem Hochtemperatur-Ofen treibt eine kritische Transformation in verkohter Biomasse voran, indem sie eine Tiefdeoxygenierung erzwingt und ungeordnete Atome in einem hochgeordneten sp2-hybridisierten Gitter neu anordnet. Diese intensive thermische Verarbeitung, bekannt als Graphitierung, ist der entscheidende Faktor, der rohes organisches Material in leitfähigen Hochleistungs-Kohlenstoff verwandelt.

Die extreme Hitze von 1600 °C liefert die notwendige Aktivierungsenergie, um einen stabilen und kontinuierlichen leitfähigen Pfad innerhalb des Materials zu etablieren. Diese strukturelle Entwicklung ist der Hauptgrund für die überlegene elektrische und thermische Leistung von fortschrittlichen Materialien wie Nano-Kohlenstoffkugeln.

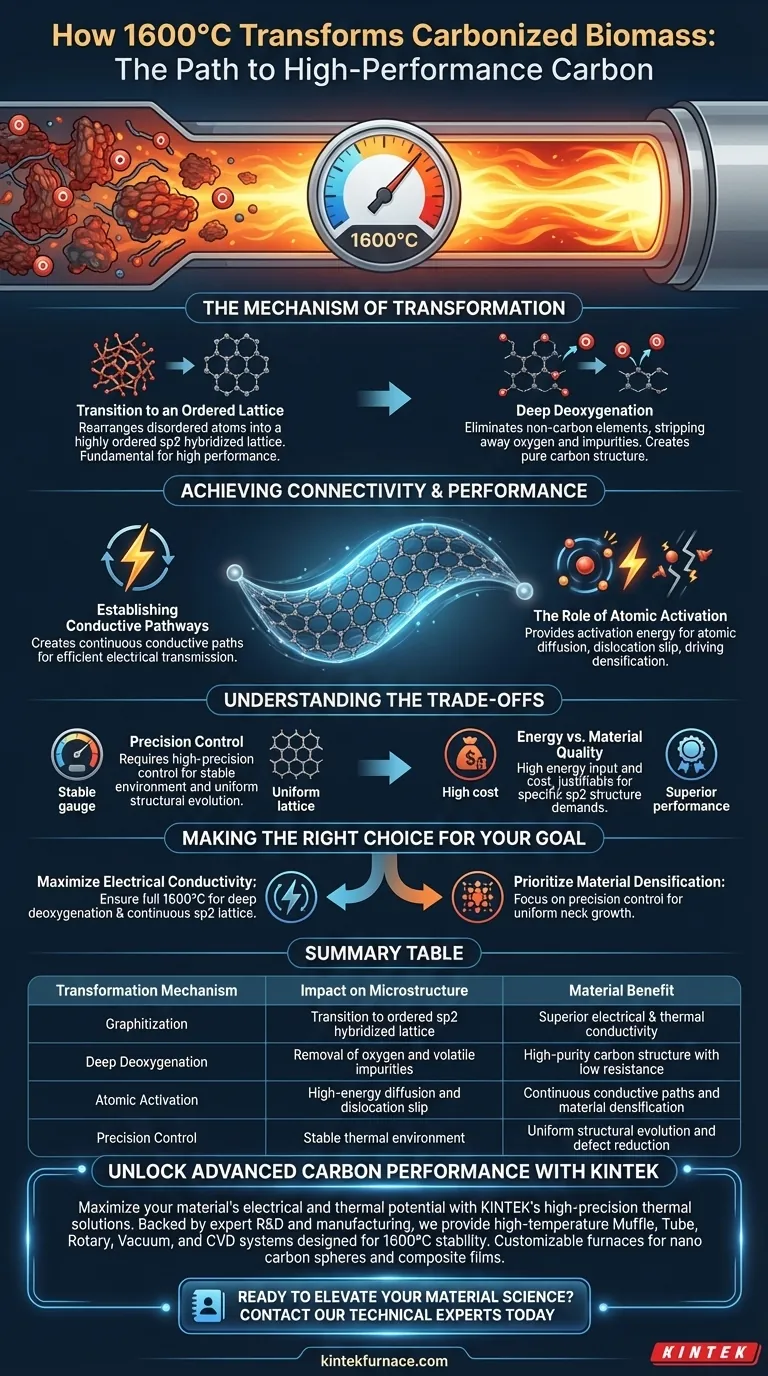

Der Mechanismus der mikrostrukturellen Transformation

Übergang zu einem geordneten Gitter

Bei niedrigeren Temperaturen behält verkohlte Biomasse eine ungeordnete Atomstruktur bei. Der Schwellenwert von 1600 °C liefert genügend Energie, um diese Kohlenstoffatome neu anzuordnen.

Diese Neuanordnung bildet ein hochgeordnetes sp2-hybridisiertes Gitter, das die Materialstruktur effektiv in Richtung Graphit verschiebt. Diese Ordnung ist die grundlegende Voraussetzung für Hochleistungsanwendungen.

Tiefdeoxygenierung

Um eine reine Kohlenstoffstruktur zu erreichen, müssen Nicht-Kohlenstoff-Elemente eliminiert werden. Der Bereich von 1600 °C ermöglicht eine Tiefdeoxygenierung, bei der Sauerstoff und andere flüchtige Verunreinigungen entfernt werden.

Dieser Reinigungsprozess entfernt atomare "Unordnung", die sonst den Elektronenfluss und den Phononentransport behindern würde.

Konnektivität und Leistung erzielen

Leitfähige Pfade etablieren

Der Hauptvorteil dieser mikrostrukturellen Veränderung ist die Schaffung eines kontinuierlichen leitfähigen Pfades.

Bei Materialien wie Nano-Kohlenstoffkugeln, die in Verbundfilmen verwendet werden, ermöglicht diese Kontinuität eine effiziente elektrische Übertragung. Ohne diese Hochtemperaturbehandlung bliebe das Material widerstandsfähig und isolierend.

Die Rolle der atomaren Aktivierung

Der Ofen erhitzt das Material nicht nur; er liefert die Aktivierungsenergie, die für die atomare Diffusion erforderlich ist.

Gemäß ergänzenden technischen Daten ermöglicht diese Umgebung Versetzungen und die Bildung von Stapelfehlern. Diese Bewegungen auf atomarer Ebene sind notwendig, um Kontaktflächen zwischen Partikeln zu erweitern und die Verdichtung voranzutreiben.

Abwägungen verstehen

Die Notwendigkeit präziser Steuerung

Das Erreichen von 1600 °C ist nicht ausreichend, wenn die Temperatur schwankt. Eine hochpräzise Temperaturregelung ist erforderlich, um die Umgebung zu stabilisieren.

Ohne diese Stabilität werden die atomaren Diffusionsprozesse (wie die Bildung von Schockley-Partialversetzungen) unvorhersehbar. Dies kann zu ungleichmäßiger Verdichtung oder strukturellen Defekten führen, anstatt zu einem einheitlichen leitfähigen Gitter.

Energie vs. Materialqualität

Der Betrieb bei 1600 °C erfordert einen erheblichen Energieaufwand und spezielle Geräte, die in der Lage sind, Stabilität aufrechtzuerhalten.

Während dies die elektrische und thermische Leistung maximiert, stellt es hohe Herstellungskosten dar. Es ist nur dann gerechtfertigt, wenn die Anwendung die spezifische sp2-hybridisierte Struktur erfordert, die niedrigere Temperaturen nicht erzeugen können.

Die richtige Wahl für Ihr Ziel treffen

Um die Hochtemperaturverarbeitung effektiv zu nutzen, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf maximaler elektrischer Leitfähigkeit liegt: Stellen Sie sicher, dass Ihr Prozess den vollen Temperaturbereich von 1600 °C erreicht, um eine Tiefdeoxygenierung und die Bildung eines kontinuierlichen sp2-Gitters zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Materialverdichtung liegt: Priorisieren Sie die Präzision Ihres Temperaturregelungssystems, um die atomare Diffusion zu stabilisieren und das gleichmäßige Wachstum von Halsstellen zwischen den Partikeln zu erleichtern.

Der Schwellenwert von 1600 °C ist nicht nur eine Temperatureinstellung; er ist der Katalysator, der Biomasse physisch in ein funktionelles Hochleistungs-Elektronikmaterial umwandelt.

Zusammenfassungstabelle:

| Transformationsmechanismus | Auswirkung auf die Mikrostruktur | Materialvorteil |

|---|---|---|

| Graphitierung | Übergang zu einem geordneten sp2-hybridisierten Gitter | Überlegene elektrische und thermische Leitfähigkeit |

| Tiefdeoxygenierung | Entfernung von Sauerstoff und flüchtigen Verunreinigungen | Hochreine Kohlenstoffstruktur mit geringem Widerstand |

| Atomare Aktivierung | Hochenergetische Diffusion und Versetzungsverschiebung | Kontinuierliche leitfähige Pfade und Materialverdichtung |

| Präzisionssteuerung | Stabiles thermisches Umfeld | Gleichmäßige strukturelle Entwicklung und Reduzierung von Defekten |

Entfesseln Sie fortschrittliche Kohlenstoffleistung mit KINTEK

Maximieren Sie das elektrische und thermische Potenzial Ihres Materials mit den hochpräzisen thermischen Lösungen von KINTEK. Gestützt auf Experten-F&E und Fertigung bieten wir Hochtemperatur-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die speziell entwickelt wurden, um die für die Tiefdeoxygenierung und die sp2-Gitterbildung erforderliche Stabilität von 1600 °C aufrechtzuerhalten. Ob Sie die Produktion von Nano-Kohlenstoffkugeln skalieren oder kundenspezifische Verbundfilme entwickeln, unsere anpassbaren Öfen liefern die exakte Aktivierungsenergie, die Ihre Materialien benötigen.

Bereit, Ihre Materialwissenschaft auf die nächste Stufe zu heben? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihre individuellen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Junchao Ren, Qingfa Zhang. All‐Biomass Nanocomposite Films via Facile and Sustainable Design Procedure for Thermal Management and Electromagnetic Interference Shielding. DOI: 10.1002/advs.202510372

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie werden Labortrockenschränke und Analysenwaagen zur Bestimmung des Feuchtigkeitsgehalts von Bananenpulver verwendet? Leitfaden zur Präzisionsprüfung

- Wie erleichtert ein Heißlufttrockenschrank die superamphiphoben Eigenschaften von SAMS-Aerogelen? Wesentliche Temperaturkontrolle

- Warum wird Bariumtitanat nach dem SPS-Sintern angelassen? Wiederherstellung der Materialstöchiometrie und elektrischen Leistung

- Warum ist die Bestimmung der Unterkühlungsgrenze bei der Messung der Schmelzwärme notwendig? Optimieren Sie Ihre Materialforschung

- Warum ist eine präzise Temperaturkontrolle für das Trocknen von Kohlenstoffnanoröhrenfilmen entscheidend? Perfekte thermische Stabilität von 80 °C erreichen

- Was sind die technischen Kernvorteile eines Blitzsinterungssystems? Steigern Sie die Leistung der KNN-Keramikherstellung

- Was ist die Funktion von ZrCp(NMe2)3? Beherrschen Sie die präzise Oberflächenpassivierung in der bereichsselektiven ALD

- Welche Vorteile bietet ein Vakuumtrockenschrank für Fe-N-BC-Katalysatoren? Integrität schützen und Gleichmäßigkeit verbessern