Eine präzise Temperaturkontrolle ist unerlässlich, um das empfindliche Gleichgewicht zwischen effektiver Dehydrierung und Materialerhaltung aufrechtzuerhalten. Während der Trocknungsphase von Kohlenstoffnanoröhrenfilmen muss der Laborofen bei etwa 80 °C gehalten werden, um Wasser und Restlösungsmittel zu entfernen, ohne die darunter liegende Filtermembran zu zerstören oder die Nanoröhren durch Oxidation abzubauen.

Erfolgreiches Trocknen ist nicht nur eine Frage der Hitze, sondern der Erhaltung. Die Aufrechterhaltung einer konstanten Temperatur von 80 °C stellt sicher, dass der Film für das Heißpressen vollständig dehydriert ist, während gleichzeitig thermische Schäden am empfindlichen Filtersubstrat und der Kohlenstoffstruktur verhindert werden.

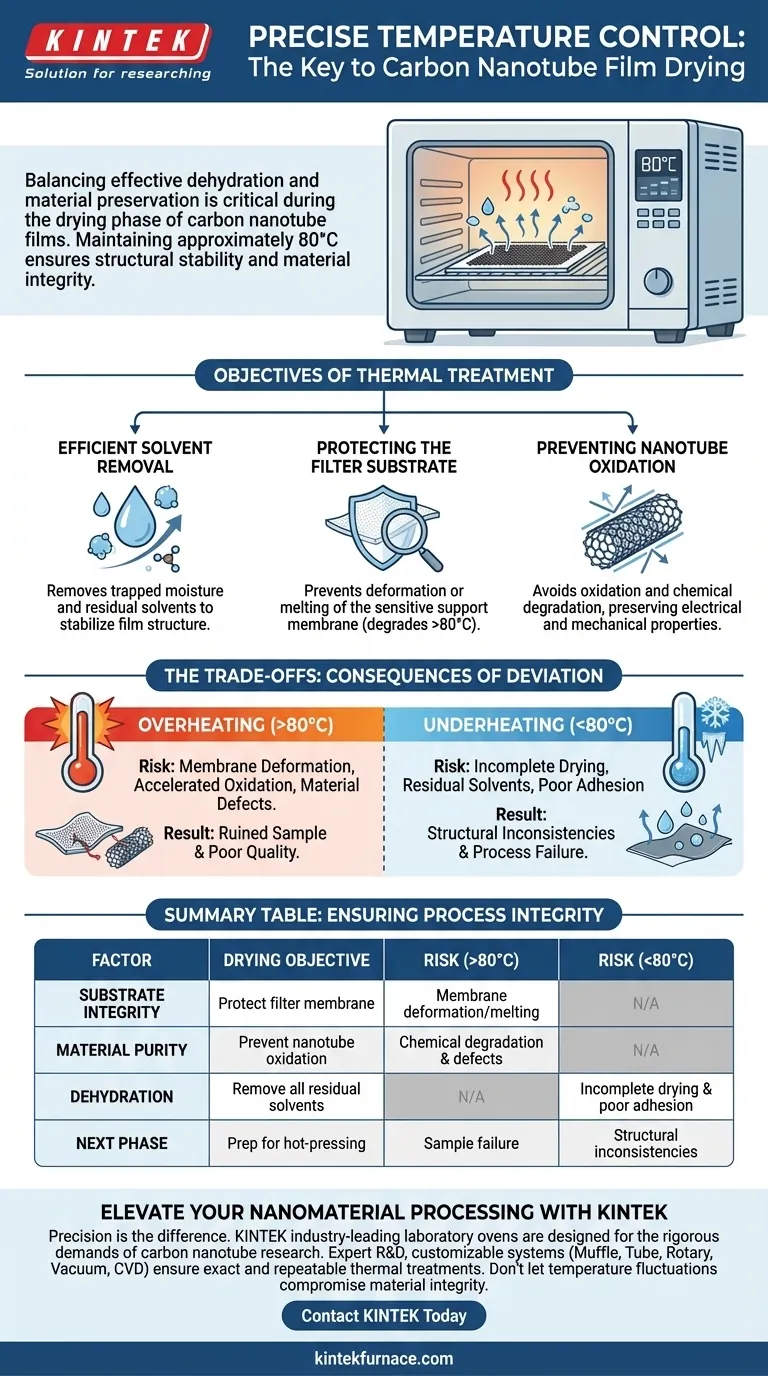

Die Ziele der Wärmebehandlung

Effiziente Lösungsmittelentfernung

Der Hauptzweck des Ofenzyklus ist die Entfernung von Feuchtigkeit. Nach dem Waschvorgang bleiben Wasser und Restlösungsmittel im Nanoröhrenfilm eingeschlossen.

Das Erhitzen des Materials treibt diese Lösungsmittel ab. Dieser Schritt ist entscheidend, um die Filmstruktur vor weiteren Bearbeitungen zu stabilisieren.

Schutz des Filtersubstrats

Kohlenstoffnanoröhrenfilme werden typischerweise auf einer Filtermembran abgeschieden. Diese Membran dient als grundlegende Unterstützung während der Wasch- und Trocknungsphasen.

Dieses Substrat ist jedoch sehr hitzeempfindlich. Wenn die Temperatur das spezifische Ziel von 80 °C überschreitet, kann sich die Membran verformen oder schmelzen, was die Probe potenziell ruiniert.

Verhinderung von Nanoröhrenoxidation

Kohlenstoffnanoröhren selbst sind während der Wärmebehandlung anfällig. Obwohl sie robuste Materialien sind, sind sie bei erhöhten Temperaturen anfällig für Oxidation.

Kontrolliertes Erhitzen verhindert übermäßige Oxidation. Die Erhaltung der chemischen Integrität der Nanoröhren ist entscheidend für die Aufrechterhaltung ihrer gewünschten elektrischen und mechanischen Eigenschaften.

Verständnis der Kompromisse

Das Risiko einer Überhitzung

Das Überschreiten der empfohlenen 80 °C mag wie eine Möglichkeit erscheinen, das Trocknen zu beschleunigen, ist aber zerstörerisch. Das unmittelbare Risiko ist die Beschädigung der Filtermembran, die die physikalische Unterstützung des Films beeinträchtigt.

Darüber hinaus beschleunigt hohe Hitze die Oxidation. Dies führt zu Defekten in den Kohlenstoffnanoröhren und verschlechtert die Qualität des Endmaterials.

Die Folge unzureichender Hitze

Umgekehrt führt das Nichthalten von 80 °C zu unvollständiger Trocknung. Wenn Restwasser oder Lösungsmittel im Film verbleiben, ist das Material nicht richtig für den nächsten Schritt vorbereitet.

Dies führt zu Problemen während des anschließenden Heißpressvorgangs. Ein Film, der Feuchtigkeit zurückhält, lässt sich möglicherweise nicht richtig verdichten oder haftet nicht richtig, was zu strukturellen Inkonsistenzen führt.

Sicherstellung der Prozessintegrität

Um die Qualität Ihrer Kohlenstoffnanoröhrenfilme zu maximieren, ist eine präzise thermische Regelung der entscheidende Faktor.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Stellen Sie sicher, dass der Ofen 80 °C nicht überschreitet, um Verzug oder Zerstörung der empfindlichen Filtermembran zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Halten Sie strenge Temperaturgrenzen ein, um Oxidation zu vermeiden, die die intrinsischen Eigenschaften der Kohlenstoffnanoröhren verschlechtert.

- Wenn Ihr Hauptaugenmerk auf Prozesskontinuität liegt: Überprüfen Sie die vollständige Dehydrierung bei der Zieltemperatur, um sicherzustellen, dass das Material für die Heißpressphase bereit ist.

Präzision in der Trocknungsphase ist der Schutz, der sicherstellt, dass Ihr Rohmaterial zu einem brauchbaren, leistungsstarken Film wird.

Zusammenfassungstabelle:

| Faktor | Trocknungsziel | Risiko der Überhitzung (>80°C) | Risiko der Unterkühlung (<80°C) |

|---|---|---|---|

| Substratintegrität | Filtermembran schützen | Membranverformung/Schmelzen | N/A |

| Materialreinheit | Nanoröhrenoxidation verhindern | Chemische Degradation & Defekte | N/A |

| Dehydrierung | Alle Restlösungsmittel entfernen | N/A | Unvollständige Trocknung & schlechte Haftung |

| Nächste Phase | Vorbereitung für Heißpressen | Probenversagen | Strukturelle Inkonsistenzen |

Verbessern Sie Ihre Nanomaterialverarbeitung mit KINTEK

Präzision ist der Unterschied zwischen einem Hochleistungsfilm und einer ruinierten Probe. KINTEK bietet branchenführende Laboröfen, die für die anspruchsvollen Anforderungen der Kohlenstoffnanoröhrenforschung entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine vollständige Palette an anpassbaren Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, um sicherzustellen, dass Ihre Wärmebehandlungen exakt und wiederholbar sind.

Lassen Sie nicht zu, dass Temperaturschwankungen die Integrität Ihres Materials beeinträchtigen. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere spezialisierten Hochtemperatur-Laböfen Ihre Trocknungs- und Synthese-Workflows optimieren können.

Visuelle Anleitung

Referenzen

- Nimra Naeem, Muhammad Farooq. Facile development of carbon nanotube (CNT)-based flexible thermoelectric materials for energy-harvesting applications. DOI: 10.1039/d4ra02914c

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche Rolle spielen industrielle Thermometer bei der Überwachung von thermischem Stress? Gewährleistung der Sicherheit durch hochpräzise Daten

- Warum ist eine zweistufige Wärmebehandlung für Ca2Fe2O5 erforderlich? Optimieren Sie Ihre Brownmillerit-Synthese

- Warum wird die Extrusionstemperatur für PVC-Biokomposite typischerweise auf 130 °C eingestellt? Perfekte thermische Balance erreichen

- Warum eine hydraulische Presse für die Szaibelyit-Brikettierung verwenden? Steigerung der Vakuumreduktionseffizienz und des Durchsatzes

- Warum ist eine symmetrische Montagekonstruktion für das Warmwalzen von Titan-Stahl-Verbundplatten notwendig? Ebenheit erreichen

- Wofür wird die Graphitrohr-Atomabsorptionsspektrometrie verwendet? Nachweis von Spurenelementen im Bereich von Teilen pro Milliarde

- Was sind die zentralen technischen Vorteile des Einscheiben-Mikrowellen-Sinterns für SSBSN-Keramiken?

- Wie interagieren Sputteranlagen und Lift-off-Prozesse? Beherrschen Sie die Herstellung von Mikrogeräten für ST-FMR-Messungen