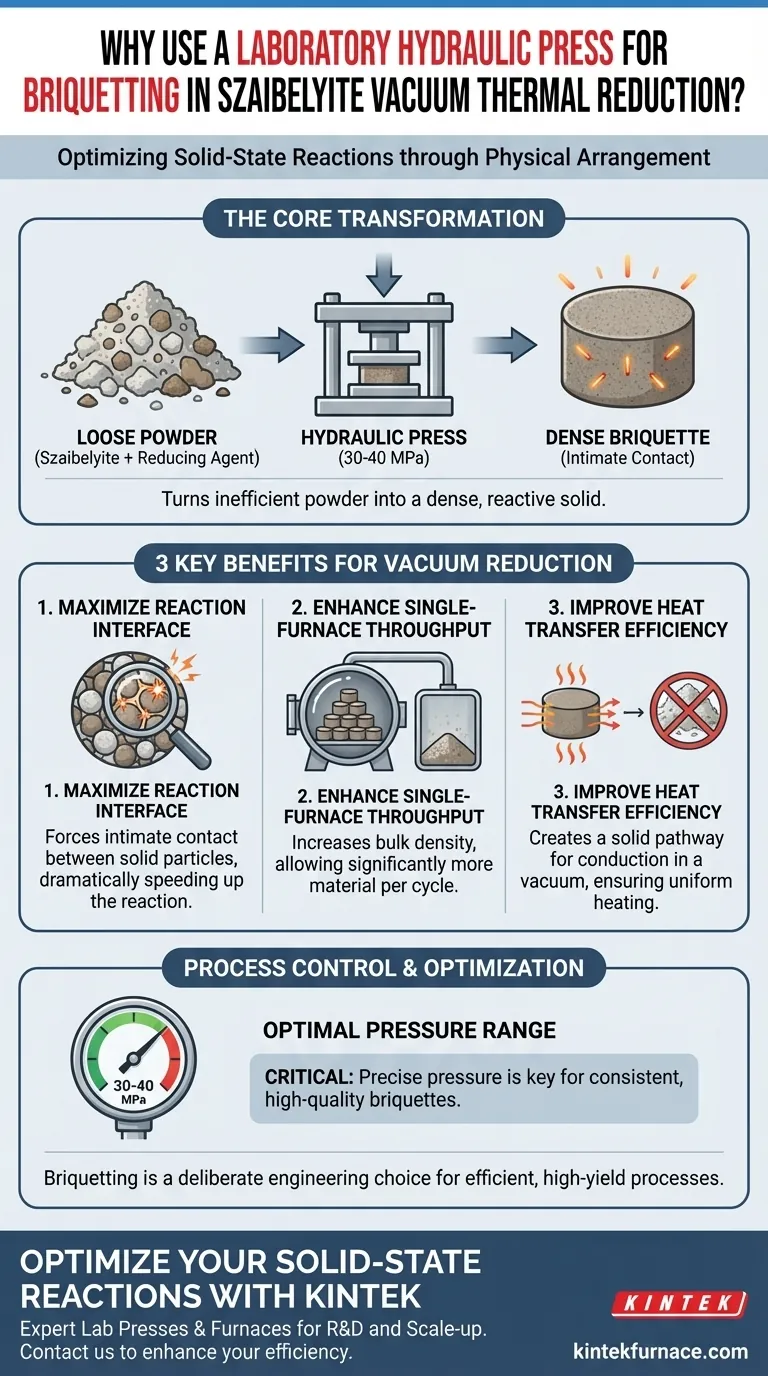

Kurz gesagt, eine Laborhydraulikpresse wird verwendet, um die gemischten Pulver zu dichten Briketts zu verdichten, ein entscheidender Schritt, der die Geschwindigkeit, Effizienz und den Gesamtdurchsatz der Reaktion direkt verbessert. Dieser Prozess presst die reagierenden Partikel physisch in engen Kontakt, erhöht die Menge des Materials, das auf einmal verarbeitet werden kann, und verbessert die Wärmeübertragung durch die Mischung im Vakuumofen.

Das Kernprinzip ist dieses: Bei einer Festkörper-Vakuumreaktion hängt der Erfolg von der Optimierung der physikalischen Anordnung der Reaktanten ab. Die Brikettierung mit einer hydraulischen Presse ist das mechanische Werkzeug, das verwendet wird, um diesen optimalen physikalischen Zustand zu schaffen und ein loses, ineffizientes Pulver in einen dichten, hochreaktiven Feststoff zu verwandeln.

Die entscheidende Rolle der Brikettierung bei der Vakuumreduktion

Bei der Vakuum-Thermoreduktion von Szaibelyit zur Herstellung von Magnesium findet die Reaktion zwischen festen Partikeln statt. Im Gegensatz zu Reaktionen in Flüssigkeiten oder Gasen, bei denen sich Moleküle frei bewegen können, sind Festkörperreaktionen vollständig von der Oberfläche abhängig, an der die Partikel sich berühren. Eine hydraulische Presse verändert dieses physikalische Umfeld grundlegend.

Maximierung der Reaktionsschnittstelle

Die Hauptfunktion der Presse besteht darin, engen Kontakt zwischen dem Szaibelyit-Erz und dem Reduktionsmittel, wie z. B. Siliziumpulver, zu gewährleisten.

Durch Anlegen eines erheblichen Drucks (z. B. 30-40 MPa) beseitigt die Presse Hohlräume und presst diese festen Partikel gegeneinander. Dies maximiert die Reaktionsschnittstelle oder die gesamte Oberfläche, auf der die chemische Reduktion tatsächlich stattfinden kann, dramatisch.

Ohne diesen erzwungenen Kontakt wäre die Reaktion unglaublich langsam und unvollständig, da nur ein kleiner Bruchteil der Reaktantenpartikel sich berühren würde.

Steigerung des Ein-Ofen-Durchsatzes

Eine sekundäre, aber wirtschaftlich wichtige Funktion ist die Erhöhung der Schüttdichte des Materials. Lose Pulver enthalten eine große Menge an Leerraum.

Das Verdichten des Pulvers zu einem dichten Brikett ermöglicht die Beladung einer viel größeren Materialmenge in den Ofen für einen einzelnen Zyklus. Dies steigert den Ein-Ofen-Durchsatz direkt und macht den gesamten Prozess produktiver und kostengünstiger.

Verbesserung der Wärmeübertragungseffizienz

Ein Vakuum ist ein ausgezeichneter Isolator, was bedeutet, dass Wärme nicht leicht übertragen wird. Die Wärmeübertragung durch Konvektion (die Bewegung heißer Gase) ist eliminiert.

Daher stützt sich der Prozess auf die Wärmeleitung – Wärme, die direkt von Partikel zu Partikel übertragen wird. Ein dichtes, verdichtetes Brikett bietet einen viel besseren Weg für die Wärmeleitung als ein loses Pulver mit vielen Luftspalten.

Diese verbesserte Wärmeübertragung stellt sicher, dass die gesamte Materialmasse gleichmäßig die erforderliche Reaktionstemperatur erreicht, was zu einer effizienteren und vollständigeren Reduktion des Magnesiums führt.

Verständnis der Prozessbeschränkungen

Obwohl entscheidend, ist der Brikettierungsschritt nicht ohne kritische Parameter. Das Ziel ist es, eine optimale Dichte zu erreichen, ohne andere Probleme einzuführen.

Die Bedeutung des richtigen Drucks

Der von der hydraulischen Presse ausgeübte Druck muss sorgfältig kontrolliert werden. Der angegebene Bereich von 30-40 MPa ist das Ergebnis der Prozessoptimierung.

Wenn der Druck zu niedrig ist, fehlt den Briketts ausreichende Dichte. Dies führt zu schlechtem Partikelkontakt, ineffizienter Wärmeübertragung und geringerem Durchsatz.

Wenn der Druck zu hoch ist, bietet er möglicherweise keine zusätzlichen Vorteile und kann die Ausrüstung beschädigen oder Briketts erzeugen, die zu wenig porös sind, als dass das Magnesiumdampf effektiv entweichen könnte.

Die Herausforderung der Gleichmäßigkeit

Die Erzielung perfekter Gleichmäßigkeit in jedem Brikett ist eine praktische Herausforderung. Jede Variation der Dichte oder Zusammensetzung von einem Brikett zum anderen kann zu ungleichmäßiger Erwärmung und Reaktionsraten im Ofen führen.

Dies kann zu einer geringeren Gesamtausbeute und unvorhersehbareren Ergebnissen führen, was die Bedeutung einer gut gewarteten Presse und eines konsistenten Mischverfahrens unterstreicht.

Die richtige Wahl für Ihr Ziel treffen

Die Kontrolle der physikalischen Form Ihrer Reaktanten ist ebenso entscheidend wie die Kontrolle der chemischen Bedingungen. Wie Sie die Brikettierung angehen, hängt von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Reaktionsgeschwindigkeit und -ausbeute liegt: Stellen Sie sicher, dass die Presse den Zieldruck erreicht, um einen engen Kontakt zwischen Szaibelyit und dem Reduktionsmittel zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der wirtschaftlichen Rentabilität liegt: Konzentrieren Sie sich darauf, wie die Brikettierung die Schüttdichte erhöht, da dies direkt zu einem höheren Ofendurchsatz und niedrigeren Betriebskosten pro produzierter Magnesiumeinheit führt.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der Prozesskonsistenz liegt: Priorisieren Sie eine gleichmäßige Brikettdichte, da dies der Schlüssel zur Erzielung einer gleichmäßigen Wärmeübertragung ist, die für eine vorhersehbare und vollständige Reaktion in einer Vakuumumgebung erforderlich ist.

Letztendlich ist die Verwendung einer hydraulischen Presse eine bewusste technische Entscheidung, um die inhärenten physikalischen Einschränkungen einer Festkörperreaktion im Vakuum zu überwinden.

Zusammenfassungstabelle:

| Brikettierungsfunktion | Wichtigster Vorteil für die Vakuumreduktion |

|---|---|

| Maximiert die Reaktionsschnittstelle | Presst Szaibelyit- und Reduktionsmittelpartikel in engen Kontakt, was die Festkörperreaktion dramatisch beschleunigt. |

| Erhöht die Schüttdichte | Ermöglicht die Verarbeitung von mehr Material pro Ofenzyklus, verbessert den Durchsatz und die Kosteneffizienz. |

| Verbessert die Wärmeübertragung | Schafft einen festen Weg für die Wärmeleitung im Vakuum und gewährleistet eine gleichmäßige Temperatur und eine vollständige Reaktion. |

| Optimiert die Prozesskontrolle | Das Anlegen des richtigen Drucks (z. B. 30-40 MPa) ist entscheidend für die Herstellung konsistenter, hochwertiger Briketts. |

Bereit, Ihre Festkörperreaktionen zu optimieren?

Die Brikettierung ist ein entscheidender Schritt für effiziente und ertragreiche Vakuum-Thermothermoprozesse. Die richtige Laborausrüstung ist für den Erfolg unerlässlich.

KINTEKs Expertise kann Ihnen helfen:

- Beschleunigen Sie F&E mit zuverlässigen Laborpressen, die eine perfekte Brikettdichte und Konsistenz gewährleisten.

- Skalieren Sie Ihren Prozess mit robusten Öfen und Pressen, die für hohe Durchsatzraten ausgelegt sind.

- Lösen Sie Materialherausforderungen durch kundenspezifische Anpassung der Ausrüstung an Ihre spezifische Materialmischung und Reaktionsziele.

Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum-, CVD-Systeme und andere Hochtemperatur-Laböfen, die alle für einzigartige Bedürfnisse anpassbar sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Vakuumreduktionseffizienz und Ihren Durchsatz verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität