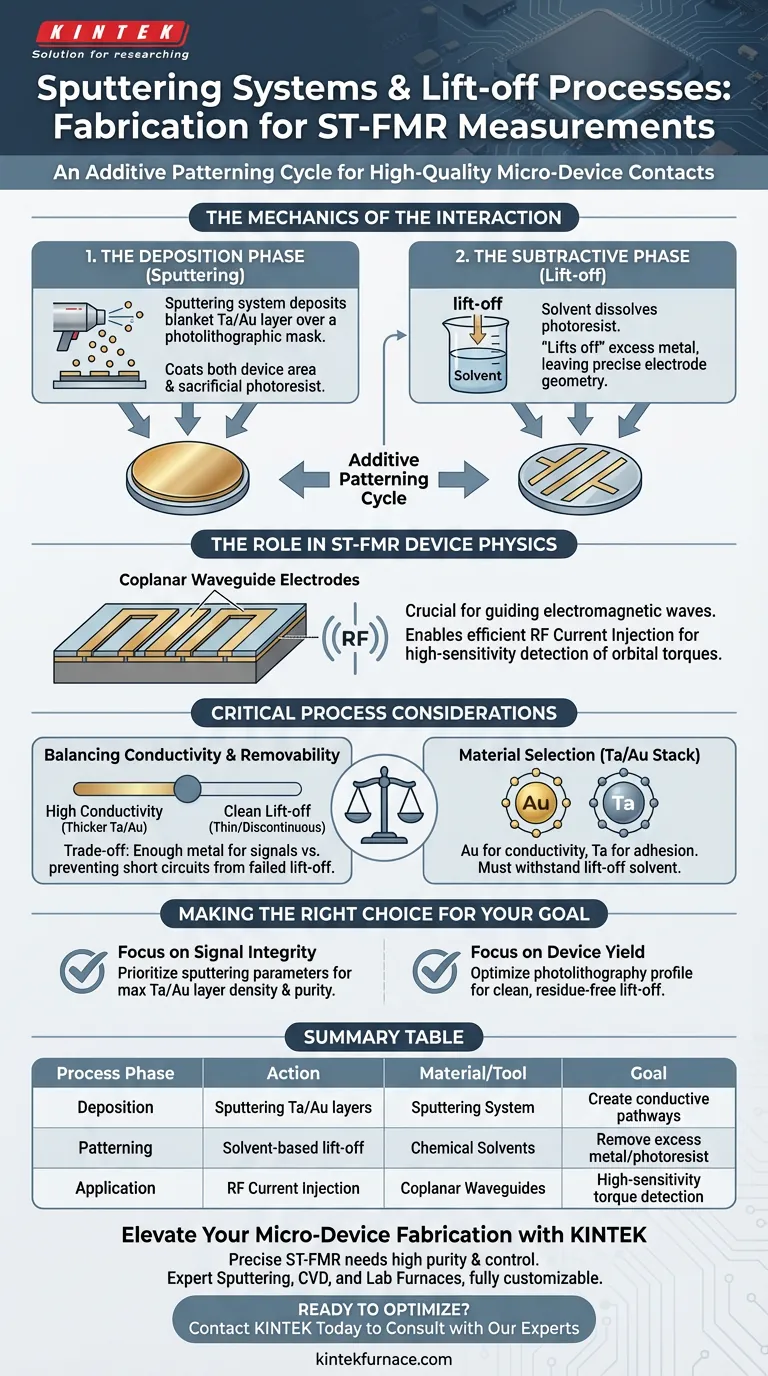

Die Interaktion zwischen Sputteranlagen und Lift-off-Prozessen fungiert als additiver Strukturierungszyklus, der speziell dafür entwickelt wurde, hochwertige elektrische Kontakte zu erzeugen, ohne empfindliche darunterliegende Materialien zu beschädigen. In diesem Arbeitsablauf scheidet die Sputteranlage eine Deckschicht aus leitfähigem Material (wie Tantal/Gold) über einer fotolithografischen Maske ab, während der anschließende Lift-off-Schritt die Maske und das darauf befindliche Metall entfernt und so die präzise Elektrodengeometrie hinterlässt, die für das Gerät benötigt wird.

Die Synergie zwischen Sputtern und Lift-off ermöglicht die präzise Herstellung von hochleitfähigen koplanaren Wellenleitern. Diese Interaktion ist entscheidend für die effiziente Injektion von HF-Strömen, die für die hochempfindliche Detektion von Orbitaldrehmomenten bei ST-FMR-Messungen erforderlich sind.

Die Mechanik der Interaktion

Die Abscheidungsphase

Der Prozess beginnt mit der Sputteranlage, die für die Erzeugung der leitfähigen Pfade verantwortlich ist.

Diese Anlage scheidet spezifische Metallschichten ab, die in Ihrem Kontext als Tantal/Gold (Ta/Au) identifiziert werden.

Diese Abscheidung erfolgt über einem Substrat, das bereits durch Fotolithografie strukturiert wurde, was bedeutet, dass das Metall sowohl den vorgesehenen Gerätebereich als auch den opferfähigen Fotolack beschichtet.

Die subtraktive Phase

Der Lift-off-Prozess dient als Formgebungsmechanismus.

Nach Abschluss der Metallabscheidung wird ein Lösungsmittel verwendet, um den darunterliegenden Fotolack aufzulösen.

Beim Auflösen des Lacks wird das darauf befindliche überschüssige Metall "abgehoben", sodass nur dort Metall zurückbleibt, wo der Lack nicht vorhanden war (das Muster).

Die Rolle in der ST-FMR-Gerätephysik

Herstellung von koplanaren Wellenleitern

Das primäre Ergebnis dieses kombinierten Prozesses ist die Erstellung von koplanaren Wellenleiter-Elektroden.

Diese Strukturen sind unerlässlich für die Führung elektromagnetischer Wellen über die Oberfläche des Mikrogeräts.

Ermöglichung der HF-Strominjektion

Die Qualität des gesputterten Films wirkt sich direkt auf die Leistung des Geräts aus.

Hochleitfähige Elektroden ermöglichen die effiziente Injektion von HF-Strömen in die Dünnschichtgeräte.

Diese Effizienz ist eine Voraussetzung für die hochempfindliche Detektion von Orbitaldrehmomenten, was das Endziel der ST-FMR-Messung ist.

Kritische Prozessüberlegungen

Balance zwischen Leitfähigkeit und Entfernbarkeit

Ein wichtiger Kompromiss bei dieser Interaktion betrifft die Dicke und Deckung des gesputterten Metalls.

Sie müssen genügend Ta/Au abscheiden, um eine hohe Leitfähigkeit für die HF-Signale zu gewährleisten.

Wenn die gesputterte Schicht jedoch zu kontinuierlich oder zu dick ist, kann der Lift-off-Prozess das überschüssige Metall möglicherweise nicht sauber entfernen, was zu Kurzschlüssen oder geometrischen Defekten führt.

Materialauswahl

Die Wahl von Ta/Au ist für diese spezifische Interaktion strategisch.

Gold bietet die notwendige Leitfähigkeit für den Wellenleiter, während Tantal typischerweise als Haftschicht dient.

Dieser Stapel muss der chemischen Umgebung des Lift-off-Lösungsmittels standhalten, ohne sich zu zersetzen.

Die richtige Wahl für Ihr Ziel treffen

Um die Herstellung Ihrer ST-FMR-Geräte zu optimieren, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Messanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf Signalintegrität liegt: Priorisieren Sie die Sputterparameter, um die Dichte und Reinheit der Ta/Au-Schicht für die höchstmögliche Leitfähigkeit zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Geräteausbeute liegt: Konzentrieren Sie sich auf das fotolithografische Profil, um sicherzustellen, dass der Lift-off-Prozess überschüssiges Metall sauber und rückstandsfrei entfernen kann.

Die erfolgreiche Integration von Sputtern und Lift-off ist der grundlegende Schritt, der Rohmaterialien in funktionale Sensoren verwandelt, die in der Lage sind, präzise Orbitaldrehmomente zu detektieren.

Zusammenfassungstabelle:

| Prozessphase | Aktion | Verwendetes Material/Werkzeug | Ziel |

|---|---|---|---|

| Abscheidung | Sputtern von Ta/Au-Schichten | Sputteranlage | Erzeugung leitfähiger Pfade über Fotolithografie |

| Strukturierung | Lösungsmittelbasierter Lift-off | Chemische Lösungsmittel | Entfernung von überschüssigem Metall und opferfähigem Fotolack |

| Anwendung | HF-Strominjektion | Koplanare Wellenleiter | Hochempfindliche Detektion von Orbitaldrehmomenten |

Verbessern Sie Ihre Mikrogeräteherstellung mit KINTEK

Präzise ST-FMR-Messungen erfordern höchste Filmreinheit und Abscheidungskontrolle. Bei KINTEK verstehen wir das kritische Gleichgewicht zwischen Leitfähigkeit und Auflösungsgenauigkeit. Mit Unterstützung von F&E und Fertigungsexperten bieten wir eine umfassende Palette von Hochleistungssystemen, darunter Sputter-, CVD- und Labor-Hochtemperaturöfen (Muffel-, Rohr-, Dreh- und Vakuumöfen), die alle vollständig an Ihre spezifischen Forschungsanforderungen anpassbar sind.

Bereit, Ihre Dünnschichtabscheidungs- und Lift-off-Ausbeuten zu optimieren?

Kontaktieren Sie KINTEK noch heute, um sich von unseren Experten beraten zu lassen

Visuelle Anleitung

Referenzen

- Ke Tang, Seiji Mitani. Enhanced orbital torque efficiency in nonequilibrium Ru50Mo50(0001) alloy epitaxial thin films. DOI: 10.1063/5.0195775

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die prozesstechnischen Vorteile der Verwendung von PVT im Vergleich zu Lösungsverfahren für organische Kristalle? Erhöhung der Reinheit und Gleichmäßigkeit

- Wie unterstützt die Umgebungssteuerungsausrüstung die Bewertung von CMS-Membranen? Präzision bei Tests zur physikalischen Alterung freischalten

- Warum ist ein industrieller Elektroofen mit präziser Kühlregelung für die Anreicherung von Blei-Bismut-Legierungen notwendig?

- Wie erhält eine konstante Umgebungstemperatur die experimentelle Validität? Gewährleistung von Präzision bei Sulfatangriffstests

- Warum ist eine präzise konstante Temperaturregelung während der Aushärtungsphase von Geopolymermörtel erforderlich? Leitfaden zum Erfolg

- Was ist der Zweck von hochreinem Argon bei der Herstellung von Fe60Co10-xNi15Cr15Six-Legierungen? Gewährleistung der Reinheit für das Laserauftragschweißen

- Was sind die zentralen Prozessvorteile eines Infrarot-Bildheizofens? Ermöglichen Sie eine schnelle thermische Regelung von 1000 °C/min

- Wie wirkt sich die präzise Steuerung von Heizraten auf Klärschlamm-Biokohle aus? Beherrschen Sie Stabilität & Metallstabilisierung