Eine symmetrische Montagekonstruktion ist unerlässlich für das Warmwalzen von Titan-Stahl-Verbundplatten, um die inhärenten mechanischen Unterschiede zwischen den beiden Metallen auszugleichen. Da Titan und Stahl signifikant unterschiedliche Streckgrenzen und Dehnungsraten aufweisen, führt das Walzen ohne eine ausgewogene, symmetrische Anordnung zu ungleichmäßiger Verformung und starker Biegung.

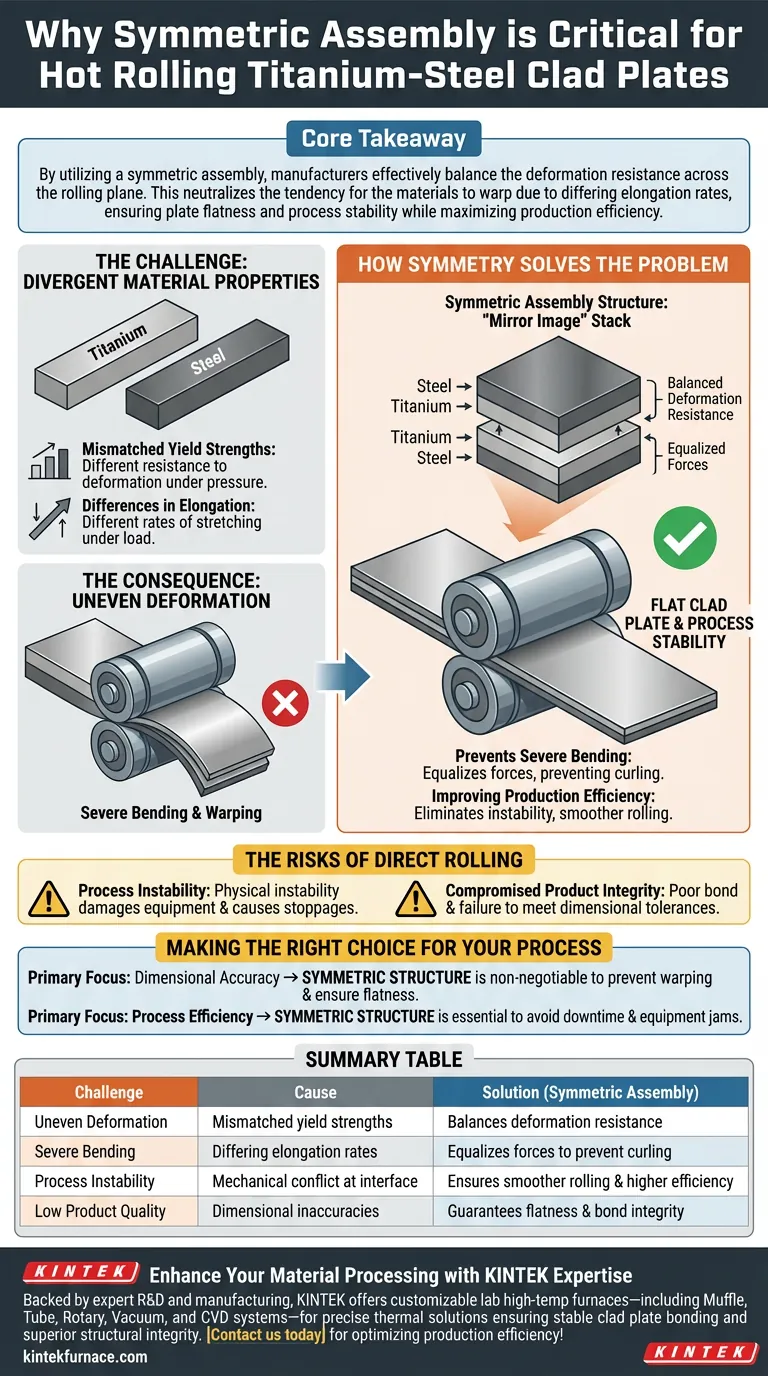

Kernbotschaft Durch die Verwendung einer symmetrischen Montage gleichen Hersteller den Verformungswiderstand über die Walzebene effektiv aus. Dies neutralisiert die Tendenz der Materialien, sich aufgrund unterschiedlicher Dehnungsraten zu verziehen, und gewährleistet die Ebenheit der Platte und Prozessstabilität bei gleichzeitiger Maximierung der Produktionseffizienz.

Die Herausforderung: Unterschiedliche Materialeigenschaften

Nicht übereinstimmende Streckgrenzen

Titan und Stahl sind grundlegend unterschiedliche Materialien mit unterschiedlichen Streckgrenzen. Wenn sie dem immensen Druck des Warmwalzens ausgesetzt sind, verformen sie sich nicht unter exakt der gleichen Kraft.

Unterschiede in der Dehnung

Ebenso weisen diese Metalle unterschiedliche Dehnungsraten auf. Unter der gleichen Walzlast dehnt sich ein Material natürlich weiter oder schneller aus als das andere.

Die Folge: Ungleichmäßige Verformung

Wenn diese Materialien ohne symmetrische Anordnung direkt gewalzt werden, entstehen durch diese Unterschiede ein mechanischer Konflikt. Das Material, das sich weniger dehnt, behindert das Material, das sich stärker dehnt, was zu sofortiger ungleichmäßiger Verformung über die Grenzfläche führt.

Wie Symmetrie das Problem löst

Ausgleich des Verformungswiderstands

Eine symmetrische Montagekonstruktion erzeugt im Wesentlichen einen "Spiegelbild"-Stapel von Materialien. Diese Konfiguration gleicht den Verformungswiderstand aus, der von den Titan- und Stahlschichten auf das Walzwerk ausgeübt wird.

Verhinderung starker Biegung

Durch die Gleichstellung der Kräfte auf der Ober- und Unterseite der Montage verhindert die Symmetrie, dass sich die Verbundplatte krümmt. Ohne diesen Ausgleich würde die innere Spannung, die durch die unterschiedliche Dehnung verursacht wird, dazu führen, dass sich die Platte stark biegt und unbrauchbar wird.

Verbesserung der Produktionseffizienz

Symmetrie schützt nicht nur das Produkt, sondern optimiert auch den Prozess. Durch die Beseitigung der Instabilität, die mit Verzug und Krümmung verbunden ist, wird der Walzprozess reibungsloser und die Produktionseffizienz wird erheblich verbessert.

Die Risiken des direkten Walzens

Prozessinstabilität

Der Versuch, Titan und Stahl ohne eine symmetrische Struktur zu walzen, bringt Chaos in die Walzlinie. Die physikalische Instabilität, die durch die sich verziehenden Platten verursacht wird, kann Geräte beschädigen oder zu Produktionsunterbrechungen führen.

Kompromittierte Produktintegrität

Die ungleichmäßige Verformung biegt die Platte nicht nur, sondern beeinträchtigt auch die Verbindung und die strukturelle Integrität des Endprodukts. Ein unsymmetrischer Ansatz birgt das Risiko, Verbundplatten herzustellen, die die Ebenheits- und Maßtoleranzen nicht erfüllen.

Die richtige Wahl für Ihren Prozess treffen

Abhängig von Ihren spezifischen Fertigungsprioritäten sollten Sie die Anforderung an Symmetrie wie folgt betrachten:

- Wenn Ihr Hauptaugenmerk auf Maßgenauigkeit liegt: Eine symmetrische Struktur ist unerlässlich, um Verzug zu verhindern und sicherzustellen, dass die endgültige Verbundplatte flach bleibt.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Die Nutzung von Symmetrie ist unerlässlich, um Ausfallzeiten zu vermeiden, die durch Materialinstabilität oder Blockaden während des Walzvorgangs verursacht werden.

Symmetrie ist nicht nur eine Designentscheidung, sondern eine mechanische Notwendigkeit, um die physikalischen Unterschiede zwischen Titan und Stahl zu neutralisieren.

Zusammenfassungstabelle:

| Herausforderung | Ursache | Lösung (Symmetrische Montage) |

|---|---|---|

| Ungleichmäßige Verformung | Nicht übereinstimmende Streckgrenzen | Gleicht den Verformungswiderstand aus |

| Starke Biegung | Unterschiedliche Dehnungsraten | Gleicht Kräfte aus, um Krümmung zu verhindern |

| Prozessinstabilität | Mechanischer Konflikt an der Grenzfläche | Sorgt für reibungsloseres Walzen und höhere Effizienz |

| Geringe Produktqualität | Maßliche Ungenauigkeiten | Gewährleistet Ebenheit und Bindungsintegrität |

Verbessern Sie Ihre Materialverarbeitung mit KINTEK-Expertise

Lassen Sie nicht zu, dass Materialunterschiede die Qualität Ihres Produkts beeinträchtigen. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Labor-Hochtemperaturöfen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen –, die alle vollständig an Ihre spezifischen Anforderungen an die Titan-Stahl-Verarbeitung angepasst werden können.

Unsere fortschrittlichen thermischen Lösungen gewährleisten die präzise Temperaturregelung, die für eine stabile Verbundplattenbindung und überlegene strukturelle Integrität erforderlich ist. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Spezialausrüstung Ihre Produktionseffizienz optimieren und Ihre schwierigsten Fertigungsherausforderungen lösen kann!

Visuelle Anleitung

Referenzen

- Juan Pu, Yunxia Chen. Effect of Heat Treatment Temperature on the Microstructure and Properties of Titanium-Clad Steel Plate Prepared by Vacuum Hot Rolling. DOI: 10.3390/coatings14091096

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Bedeutung der Anwendung voller Verschiebungszwänge an festen Eintrittspunkten? Sicherstellung der thermischen Genauigkeit

- Wie wirkt sich die Wärmebehandlung auf die TPU-Verkapselungsschicht aus? Optimierung von Haltbarkeit und Verbindung flexibler Sensoren

- Welche Rolle spielt ein Heißlufttrockenschrank für NAB-Legierungen? Wesentliche Vorbereitung für hochreine Nickel-Aluminium-Bronze

- Welche Vorteile bietet AlMe2iPrO (DMAI) gegenüber Trimethylaluminium (TMA)? Erzielung einer überlegenen Flächenselektivität

- Wie funktioniert ein Tiegelofen? Ein Leitfaden zum effizienten Metallschmelzen

- Was sind die Vorteile der Zugabe von Calciumoxid bei der thermischen Behandlung von Klärschlamm? Steigern Sie die Effizienz und reduzieren Sie Emissionen

- Was sind die technischen Vorteile der Verwendung von hochreinem Wasserstoff als Schutzatmosphäre? Beschleunigung der Wärmebehandlung

- Welche Rolle spielt eine industrielle Hochgeschwindigkeits-Kugelmahlanlage bei der Vorbehandlung von Kaolin? Erhöhung der Reaktivität & Oberfläche