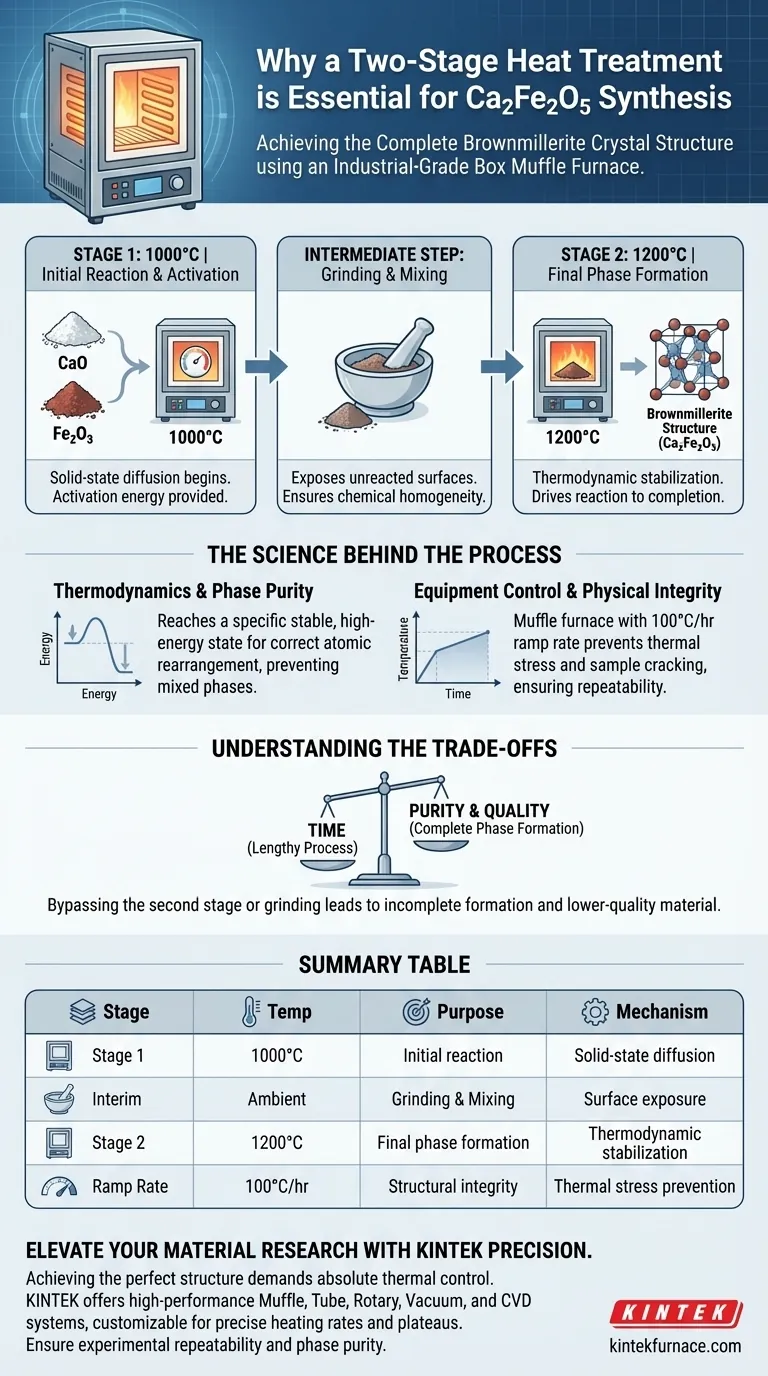

Eine zweistufige Wärmebehandlungsstrategie ist für die Herstellung von Ca2Fe2O5 zwingend erforderlich, um die vollständige thermodynamische Bildung seiner spezifischen Brownmillerit-Kristallstruktur zu gewährleisten. Die Verwendung eines industriellen Muffelofens ermöglicht die notwendigen Hochtemperaturplateaus – insbesondere bei 1000 °C und 1200 °C –, während ein Zwischenmahlschritt zwischen diesen Stufen die vollständige Phasenbildung und chemische Homogenität sicherstellt.

Die Synthese von Ca2Fe2O5 ist ein Gleichgewicht zwischen Thermodynamik und physikalischer Integrität. Der zweistufige Brennprozess treibt die chemische Reaktion zur Vollendung, während die präzise Steuerung des Muffelofens strukturelle Ausfälle aufgrund von thermischer Belastung verhindert.

Die Thermodynamik der Phasenbildung

Erreichen der Brownmillerit-Struktur

Die Herstellung von Ca2Fe2O5 ist nicht nur ein Erhitzen von Rohmaterialien; es geht darum, einen bestimmten thermodynamischen Zustand zu erreichen.

Der industrielle Muffelofen bietet die stabile, hochenergetische Umgebung, die für die Bildung der Brownmillerit-Struktur erforderlich ist.

Die Notwendigkeit hoher Temperaturen

Spezifische Temperaturschwellenwerte sind für dieses Material nicht verhandelbar.

Das Protokoll erfordert Haltezeiten bei 1000 °C und 1200 °C. Diese Temperaturen liefern die Aktivierungsenergie, die zur Umlagerung der Atomstruktur in die richtige kristalline Phase erforderlich ist.

Überwindung von Reaktionsbeschränkungen

Die Rolle des Zwischenmahlens

Das Erhitzen allein ist bei Festkörperreaktionen aufgrund des begrenzten Partikelkontakts oft nicht ausreichend.

Der zweistufige Prozess beinhaltet Zwischenmahlen zwischen den Brennzyklen.

Dieser mechanische Schritt legt unreagierte Oberflächen frei und mischt das Material, wodurch eine vollständige Phasenbildung anstelle einer Mischung aus reagiertem und unreagiertem Pulver gewährleistet wird.

Gewährleistung der Homogenität

Ohne die Unterbrechung zum Mahlen und Mischen der Probe kann die Reaktion ins Stocken geraten.

Der zweistufige Ansatz garantiert, dass das Endprodukt über das gesamte Probenvolumen chemisch einheitlich ist.

Die entscheidende Rolle der Ausrüstungssteuerung

Präzise Heizprofile

Ein industrieller Muffelofen ist erforderlich, da er einstellbare Heizraten bietet, die für das Überleben der Probe entscheidend sind.

Das Standardprotokoll verwendet typischerweise eine Aufheizrate von 100 °C pro Stunde.

Verhinderung von physikalischem Versagen

Schnelles Aufheizen in weniger hochentwickelter Ausrüstung führt oft zu Ausfällen.

Kontrolliertes Aufheizen verhindert Rissbildung der Probe aufgrund thermischer Belastung.

Durch die langsame Steuerung der Wärmeausdehnung stellt der Ofen die physikalische Integrität der Proben sicher und garantiert experimentelle Wiederholbarkeit.

Verständnis der Kompromisse

Zeit vs. Reinheit

Der Hauptkompromiss bei dieser zweistufigen Methode ist die Zeit.

Das Aufheizen auf 1200 °C bei einer Rate von 100 °C pro Stunde, kombiniert mit einer Kühl- und Mahlphase, führt zu einem langen Syntheseprozess.

Der Versuch, die zweite Stufe oder das Zwischenmahlen zu umgehen, führt jedoch unweigerlich zu unvollständiger Phasenbildung und geringerer Materialqualität.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Synthese von Ca2Fe2O5 zu gewährleisten, wenden Sie die folgenden Prinzipien basierend auf Ihren spezifischen Anforderungen an:

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Halten Sie sich strikt an den Zwischenmahlschritt zwischen dem Brennen bei 1000 °C und 1200 °C, um die Reaktion zur Vollendung zu treiben.

- Wenn Ihr Hauptaugenmerk auf physikalischer Integrität liegt: Überschreiten Sie nicht die Heizrate von 100 °C pro Stunde, um thermische Spannungsrisse in der Probe zu vermeiden.

Die Präzision des thermischen Profils ist für die Erzielung einer hochwertigen Brownmillerit-Struktur ebenso entscheidend wie die Chemie selbst.

Zusammenfassungstabelle:

| Stufe | Temperatur | Zweck | Schlüsselmechanismus |

|---|---|---|---|

| Stufe 1 | 1000°C | Anfängliche Reaktion & Aktivierung | Festkörperdiffusion |

| Zwischen | Umgebungstemperatur | Zwischenmahlen | Oberflächenexposition & Mischen |

| Stufe 2 | 1200°C | Endgültige Phasenbildung | Thermodynamische Stabilisierung |

| Aufheizrate | 100°C/h | Strukturelle Integrität | Verhinderung thermischer Belastung |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Die Erzielung der perfekten Brownmillerit-Struktur erfordert absolute thermische Kontrolle. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle anpassbar an Ihre spezifischen Laboranforderungen. Ob Sie Ca2Fe2O5 synthetisieren oder fortschrittliche Keramiken entwickeln, unsere industriellen Öfen gewährleisten die präzisen Heizraten und Temperaturplateaus, die für experimentelle Wiederholbarkeit und Phasenreinheit erforderlich sind.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie noch heute unsere Laborspezialisten, um die ideale Hochtemperatur-Lösung für Ihre einzigartigen Bedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- E. Schultz, Ram Krishna Hona. Thermoelectric Effect of Ca<sub>2</sub>Fe<sub>2</sub>O<sub>5</sub> at Low Temperatures. DOI: 10.4236/msce.2025.136001

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist eine schrittweise Temperaturregelung in einem präzisen Laborofen notwendig? Beherrschung der Aushärtung von porösem TiCO-Keramik

- Wie beeinflusst ein wirbelndes Strömungsfeld die Verweilzeit von reinem Ammoniakbrennstoff in einem Ofen? Maximieren Sie die Effizienz

- Warum ist ein hochreines Argonflussregelsystem unerlässlich? Gewährleistung von Präzision bei metallurgischen Simulationen

- Warum ist ein Heißlufttrockenofen nach dem Formen von Biomassebriketts unerlässlich? Verbesserung der Brennstoffqualität und -festigkeit

- Was ist der Zweck der Verwendung eines Vakuumtrockenschranks für beschichtetes Kohlenstoffgewebe? Substrate schützen & Haftung optimieren

- Was sind die Vorteile von HTL-Reaktoren für Algen? Optimierung der Biomasseumwandlung ohne Vortrocknung

- Was ist die Bedeutung der Verwendung von PVD für Phosphosulfide-Dünnschichten? Skalieren Sie Ihre optoelektronische Forschung für die Industrie

- Was ist die Funktion eines solvothermalen Reaktors? Optimieren Sie die Synthese von Kohlenstoffpolymerpunkten (CPDs) mit präzisem Druck