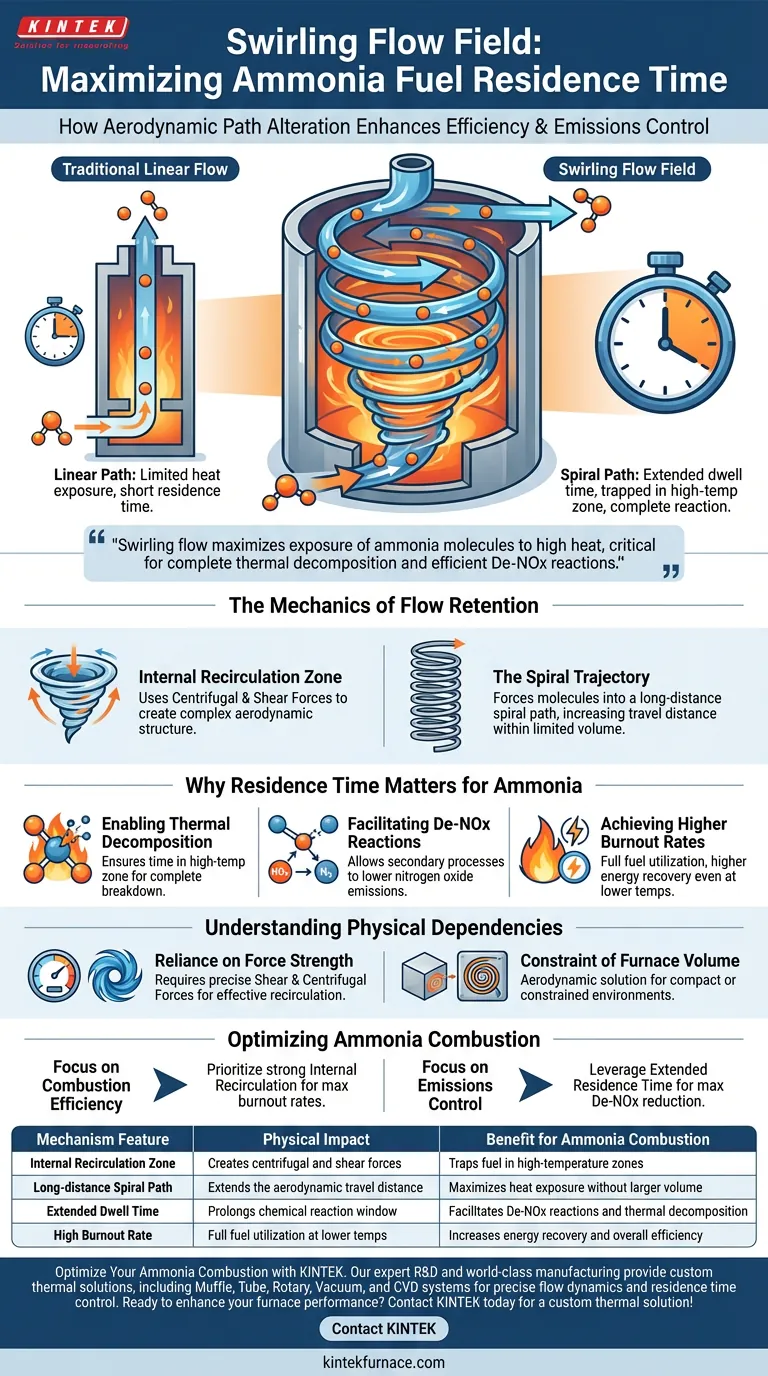

Ein wirbelndes Strömungsfeld verlängert die Verweilzeit dramatisch, indem es den aerodynamischen Weg von reinem Ammoniakbrennstoff grundlegend verändert. Anstatt sich linear zu bewegen, wird der Brennstoff intensiven Zentrifugal- und Scherkräften ausgesetzt, die eine starke interne Rezirkulationszone erzeugen. Dies zwingt die Ammoniakmoleküle auf einen spiralförmigen Pfad mit großer Distanz und hält sie dadurch effektiv länger in der Hochtemperatur-Reaktionszone gefangen, als es eine herkömmliche lineare Strömung erlaubt.

Durch die Umwandlung eines kurzen linearen Pfades in eine lange spiralförmige Flugbahn maximiert die wirbelnde Strömung die Exposition von Ammoniakmolekülen gegenüber hoher Hitze. Diese verlängerte Dauer ist entscheidend für die vollständige thermische Zersetzung und ermöglicht effiziente De-NOx-Reaktionen innerhalb eines begrenzten Ofenvolumens.

Die Mechanik der Strömungsbindung

Um zu verstehen, wie die Verweilzeit manipuliert wird, muss man die aerodynamische Struktur betrachten, die durch den wirbelnden Mechanismus erzeugt wird.

Die interne Rezirkulationszone

Der Kernmechanismus beruht auf der Anwendung von Zentrifugal- und Scherkräften. Diese Kräfte schieben den Brennstoff nicht nur nach vorne, sondern erzeugen eine komplexe aerodynamische Struktur, die als interne Rezirkulationszone bekannt ist.

Die spiralförmige Flugbahn

Innerhalb dieser Zone wird verhindert, dass der Brennstoff schnell austritt. Stattdessen werden die Moleküle auf einen spiralförmigen Pfad mit großer Distanz gezwungen. Diese geometrische Veränderung erhöht effektiv die Reisedistanz des Brennstoffs, ohne dass ein physisch größerer Ofen erforderlich ist.

Warum die Verweilzeit für Ammoniak wichtig ist

Die Verlängerung der Zeit, die der Brennstoff im Ofen verbringt, ist nicht nur eine Verzögerung, sondern eine chemische Notwendigkeit für die Verbrennung von reinem Ammoniak.

Ermöglichung der thermischen Zersetzung

Ammoniak benötigt ein bestimmtes thermisches Fenster, um sich effektiv zu zersetzen. Die verlängerte Verweilzeit stellt sicher, dass die Moleküle lange genug in der Hochtemperatur-Reaktionszone verbleiben, um eine vollständige thermische Zersetzung zu erreichen.

Förderung von De-NOx-Reaktionen

Über die einfache Verbrennung hinaus ermöglicht das Zeitfenster sekundäre chemische Prozesse. Die Rezirkulationszone bietet die notwendigen Bedingungen für De-NOx-Reduktionsreaktionen und hilft so, Stickoxidemissionen während des Verbrennungsprozesses auf natürliche Weise zu senken.

Erzielung höherer Ausbrandraten

Das Endergebnis dieser verlängerten Verweilzeit ist Effizienz. Das System erzielt höhere Ausbrandraten und stellt sicher, dass der Brennstoff vollständig genutzt wird, auch wenn die durchschnittlichen Betriebstemperaturen niedriger sind als bei herkömmlichen Verbrennungsmethoden.

Verständnis der physikalischen Abhängigkeiten

Obwohl die wirbelnde Strömung erhebliche Vorteile bietet, ist sie stark von präzisen physikalischen Kräften abhängig.

Abhängigkeit von Scher- und Zentrifugalkraft

Die Wirksamkeit des Systems ist streng an die Stärke der erzeugten Scher- und Zentrifugalkräfte gebunden. Wenn diese Kräfte unzureichend sind, bildet sich die interne Rezirkulationszone nicht richtig aus, und der spiralförmige Pfad kollabiert zu einem linearen, was die Vorteile zunichtemacht.

Die Einschränkung des Ofenvolumens

Diese Technik wurde speziell entwickelt, um die Einschränkungen eines begrenzten Ofenvolumens zu überwinden. Es handelt sich um eine aerodynamische Lösung für ein räumliches Problem, was bedeutet, dass ihr Hauptwert in kompakten oder beengten Umgebungen liegt, in denen eine physische Vergrößerung keine Option ist.

Optimierung der Ammoniakverbrennung

Berücksichtigen Sie bei der Planung oder Bewertung von Ofensystemen für reines Ammoniak, wie die Strömungsdynamik mit Ihren spezifischen Zielen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Verbrennungseffizienz liegt: Priorisieren Sie eine starke interne Rezirkulationszone, um die hohen Ausbrandraten zu gewährleisten, die für die Maximierung der Energierückgewinnung erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Emissionskontrolle liegt: Nutzen Sie die verlängerte Verweilzeit, um das Fenster für De-NOx-Reduktionsreaktionen zu maximieren und den Bedarf an Nachbehandlung zu reduzieren.

Durch die Beherrschung der Aerodynamik des spiralförmigen Pfades verwandeln Sie die physikalische Einschränkung der Zeit in einen chemischen Vorteil.

Zusammenfassungstabelle:

| Mechanismusmerkmal | Physikalische Auswirkung | Vorteil für die Ammoniakverbrennung |

|---|---|---|

| Interne Rezirkulationszone | Erzeugt Zentrifugal- und Scherkräfte | Fängt Brennstoff in Hochtemperaturzonen ein |

| Spiralförmiger Pfad mit großer Distanz | Verlängert die aerodynamische Reisedistanz | Maximiert die Hitzeexposition ohne größeres Volumen |

| Verlängerte Verweilzeit | Verlängert das chemische Reaktionsfenster | Ermöglicht De-NOx-Reaktionen und thermische Zersetzung |

| Hohe Ausbrandrate | Vollständige Brennstoffnutzung bei niedrigeren Temperaturen | Erhöht die Energierückgewinnung und die Gesamteffizienz |

Optimieren Sie Ihre Ammoniakverbrennung mit KINTEK

Steht Ihr Labor oder Ihr industrieller Prozess vor Herausforderungen bei der Effizienz von Ammoniakbrennstoffen und der Emissionskontrolle? KINTEK bietet die hochmodernen thermischen Lösungen, die Sie benötigen. Gestützt auf erstklassige F&E und Weltklasse-Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – die alle angepasst werden können, um fortschrittliche Strömungsdynamiken und präzise Verweilzeitkontrolle zu unterstützen.

Unsere Labortemperöfen sind darauf ausgelegt, einzigartige Brennstoffanforderungen zu erfüllen und sicherzustellen, dass Sie eine vollständige thermische Zersetzung und überlegene Ausbrandraten erzielen. Lassen Sie unsere Experten Ihnen helfen, ein System zu entwerfen, das auf Ihre spezifischen Forschungs- oder Produktionsziele zugeschnitten ist.

Bereit, die Leistung Ihres Ofens zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische thermische Lösung zu besprechen!

Visuelle Anleitung

Referenzen

- Lizhen Qin, Dong-Hoon Shin. Swirling Flameless Combustion of Pure Ammonia Fuel. DOI: 10.3390/en18123104

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was sind die materiellen und strukturellen Anforderungen an Heizwände? Optimieren Sie Ihren extern beheizten Retortenofen

- Was ist der Hauptzweck der 600°C-Glühbehandlung? Optimierung der Leistung von silberbeschichteten Keramiken

- Warum ist ein Vakuumversiegelungsprozess für die Synthese von TaAs2-Einkristallen notwendig? Gewährleistung der Reinheit im CVT-Verfahren

- Wie unterscheidet sich ein Batch-Ofen von einem Durchlaufofen?Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie wird die Porenstruktur von EN-LCNF charakterisiert? Fortgeschrittene BET- und DFT-Analyse von Kohlenstoff-Nanosheets

- Warum Stickstoff und Durchflussmesser bei der Schlammpyrolyse einsetzen? Gewährleistung überlegener Biokohlequalität und anaerober Integrität

- Wie trägt ein Vakuumtrockenschrank zur Herstellung von Na3(VO1-x)2(PO4)2F1+2x bei? Sicherstellung einer Synthese mit hoher Reinheit

- Welche Bedeutung hat die thermische Umgebung bei der Kalzinierung? Erzielen Sie reine Keramikphasen mit KINTEK