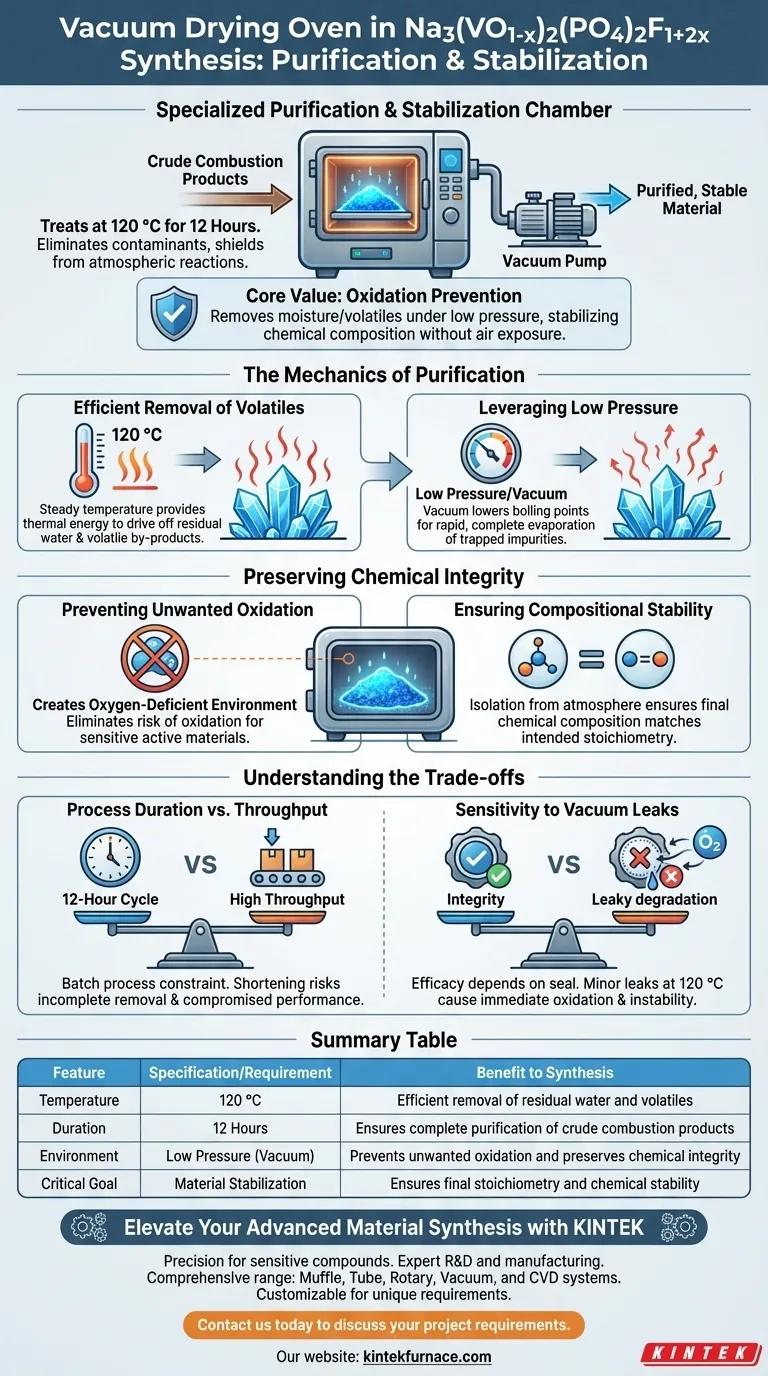

Bei der Synthese von Na3(VO1-x)2(PO4)2F1+2x fungiert der Vakuumtrockenschrank als spezialisierte Reinigungs- und Stabilisierungskammer. Insbesondere behandelt er rohe Verbrennungsprodukte bei 120 °C für 12 Stunden, um Verunreinigungen zu entfernen und das Material gleichzeitig vor atmosphärischen Reaktionen zu schützen.

Der Kernwert der Vakuumtrocknung in diesem Zusammenhang ist die Oxidationsverhinderung. Durch die Entfernung von Feuchtigkeit und flüchtigen Bestandteilen in einer Niederdruckumgebung stabilisiert der Prozess die chemische Zusammensetzung des Materials, ohne reaktive Komponenten der Luft auszusetzen.

Die Mechanik der Reinigung

Effiziente Entfernung von flüchtigen Bestandteilen

Das primäre operative Ziel des Vakuumtrockenschranks ist die Entfernung von Verunreinigungen aus den rohen Verbrennungsprodukten.

Durch die Aufrechterhaltung einer konstanten Temperatur von 120 °C liefert der Ofen ausreichend thermische Energie, um Restwasser und flüchtige Nebenprodukte abzuführen.

Nutzung von Unterdruck

Die Vakuumumgebung senkt den Siedepunkt von Flüssigkeiten und flüchtigen Bestandteilen, die im Material eingeschlossen sind, erheblich.

Dies ermöglicht die schnelle und vollständige Verdampfung dieser Verunreinigungen, die unter normalem atmosphärischem Druck sonst eingeschlossen bleiben könnten.

Bewahrung der chemischen Integrität

Verhinderung unerwünschter Oxidation

Der kritischste Beitrag des Vakuumofens ist die Schaffung einer sauerstoffarmen Umgebung.

Da die aktiven Materialien in Na3(VO1-x)2(PO4)2F1+2x empfindlich sind, kann die Einwirkung von Luft bei erhöhten Temperaturen zu unerwünschter Oxidation führen.

Der Betrieb unter Vakuum eliminiert dieses Risiko und stellt sicher, dass das Material seinen beabsichtigten Oxidationszustand beibehält.

Gewährleistung der Zusammensetzungsstabilität

Die endgültige Stabilität des Produkts hängt stark von dieser Isolierung von der Atmosphäre während der Trocknungsphase ab.

Durch die Verhinderung von Nebenreaktionen mit Sauerstoff stellt der Ofen sicher, dass die endgültige chemische Zusammensetzung der beabsichtigten Stöchiometrie der Synthese entspricht.

Abwägungen verstehen

Prozessdauer vs. Durchsatz

Während die Vakuumtrocknung eine hohe Reinheit gewährleistet, handelt es sich um einen Batch-Prozess, der eine Zeitbeschränkung mit sich bringt – insbesondere den 12-stündigen Behandlungszyklus.

Das Überspringen oder Verkürzen dieser Dauer zur Erhöhung des Durchsatzes kann zu einer unvollständigen Entfernung flüchtiger Bestandteile führen und die Leistung des Materials beeinträchtigen.

Empfindlichkeit gegenüber Vakuumlecks

Die Wirksamkeit dieser Methode hängt vollständig von der Integrität der Vakuumdichtung ab.

Selbst ein geringes Leck während der 120 °C Heizphase lässt Sauerstoff eindringen, was das aktive Material sofort durch Oxidation abbauen und die Charge instabil machen kann.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Na3(VO1-x)2(PO4)2F1+2x-Synthese zu maximieren, berücksichtigen Sie die folgenden Prioritäten:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass das Vakuumsystem in der Lage ist, während des gesamten 12-Stunden-Zyklus ein tiefes, konsistentes Niederdruckumfeld aufrechtzuerhalten, um jegliche oxidative Degradation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Halten Sie sich strikt an den Sollwert von 120 °C; eine niedrigere Temperatur kann dazu führen, dass flüchtige Bestandteile nicht entfernt werden, während eine höhere Temperatur ohne Vakuumvalidierung das Risiko einer thermischen Beschädigung birgt.

Präzision in der Trocknungsphase ist der letzte Wächter für die Materialstabilität.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Anforderung | Vorteil für die Synthese |

|---|---|---|

| Temperatur | 120 °C | Effiziente Entfernung von Restwasser und flüchtigen Bestandteilen |

| Dauer | 12 Stunden | Gewährleistet vollständige Reinigung roher Verbrennungsprodukte |

| Umgebung | Unterdruck (Vakuum) | Verhindert unerwünschte Oxidation und bewahrt die chemische Integrität |

| Kritisches Ziel | Materialstabilisierung | Gewährleistet endgültige Stöchiometrie und chemische Stabilität |

Verbessern Sie Ihre fortschrittliche Material-Synthese mit KINTEK

Präzision ist nicht verhandelbar, wenn empfindliche Verbindungen wie Na3(VO1-x)2(PO4)2F1+2x synthetisiert werden. Mit fundierter F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle an die einzigartigen Hochtemperatur- und Atmosphärenanforderungen Ihres Labors angepasst werden können.

Unsere Vakuumöfen bieten die stabilen, sauerstofffreien Umgebungen, die notwendig sind, um Oxidation zu verhindern und die chemische Integrität Ihrer aktiven Materialien zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und zu erfahren, wie unsere spezialisierten Laborlösungen Ihre Forschungsergebnisse verbessern können.

Visuelle Anleitung

Referenzen

- Oskar Grabowski, A. Czerwiński. Solution-combustion synthesis of Na3(VO1-x)2(PO4)2F1+2x as a positive electrode material for sodium-ion batteries. DOI: 10.1038/s44172-025-00471-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Umluft-Trockenschrank mit kontrollierter Beheizung bei der Bestimmung der chemischen Zusammensetzung von Trockenjoghurt?

- Was ist die Hauptfunktion eines Bridgman-Ofens? Beherrschung der gerichteten Erstarrung für Superlegierungen

- Was ist die Funktion eines Vakuumtrockenschranks beim Zementprüfen? Erhaltung der Probenintegrität für XRD/MIP-Analysen

- Was sind die Vorteile des Spark Plasma Sintering (SPS) für die Diffusionsbindung? Präzision bei atomarer Diffusion

- Warum ist die hochpräzise Steuerung der Argon (Ar) und Stickstoff (N2) Durchflussverhältnisse bei der Herstellung von CrSiN-Y-Beschichtungen entscheidend?

- Welche Vorteile bietet ein Salzbadofen für die bainitische Umwandlung? Erzielen Sie überlegene Stahlmikrostrukturen

- Wie wird die thermische Stabilität von KBaBi-Verbindungen bewertet? Entdecken Sie präzise XRD- & Wärmebehandlungsgrenzen

- Wie optimiert CFD-Simulationssoftware die Brennstoffverbrennung? Steigern Sie die Effizienz von Öfen mit digitalen Zwillingen