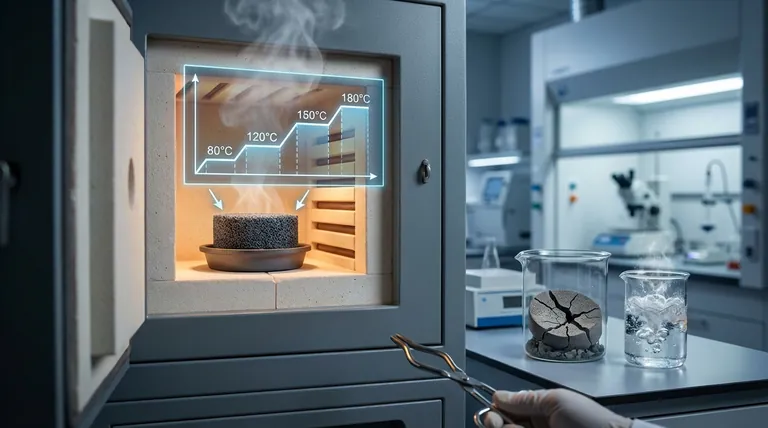

Eine schrittweise Temperaturregelung ist unerlässlich, um den katastrophalen Kollaps der Precursor-Struktur zu verhindern. Durch die Verwendung von vier verschiedenen Temperaturgradienten im Bereich von 80 °C bis 180 °C stellt ein präziser Laborofen die kontrollierte Verdampfung von wasserfreiem Ethanol sicher und ermöglicht gleichzeitig das schrittweise Vernetzen und Verfestigen des Phenolharzes.

Kernbotschaft Schnelles Aufheizen löst heftiges Sieden des Lösungsmittels aus, das die empfindliche Matrix der Keramik-Precursor zerstört, bevor sie aushärten. Ein schrittweiser thermischer Ansatz synchronisiert die Entfernung des Lösungsmittels mit der Verfestigung des Polymers und bewahrt ein stabiles Kohlenstoffgerüst, das für hochwertige poröse TiCO-Keramiken notwendig ist.

Die Mechanik der Precursor-Stabilisierung

Kontrolle der Lösungsmittelverdampfung

Die Precursor-Mischung enthält wasserfreies Ethanol, das als Lösungsmittel dient. Wenn die Temperatur zu schnell ansteigt, erreicht dieses Lösungsmittel abrupt seinen Siedepunkt.

Die schrittweise Temperaturregelung moduliert diesen Prozess. Sie ermöglicht die Verdampfung des Ethanols in kontrollierter Geschwindigkeit und verhindert den Aufbau von Innendruck, der mit schlagartigem Sieden verbunden ist.

Synchronisierung der Harzverfestigung

Während das Lösungsmittel verdampft, muss das Phenolharz in der Mischung vernetzen. Dies ist der chemische Prozess, der das Harz zu einer festen Struktur verhärtet.

Die Temperaturgradienten (80 °C bis 180 °C) sind auf die Aushärtungskinetik des Harzes abgestimmt. Dies stellt sicher, dass die Matrix ein starres Gerüst bildet, das sich selbst tragen kann, während das Lösungsmittel entfernt wird.

Erzeugung des Kohlenstoffgerüsts

Das ultimative Ziel dieser Aushärtungsphase ist die Bildung eines stabilen Kohlenstoffgerüsts. Dieses Gerüst dient als Grundlage für das endgültige Keramikmaterial.

Durch sorgfältige Steuerung der Wärme wird die anfängliche mikroskalige Porenstruktur erhalten. Diese Porosität ist das definierende Merkmal des endgültigen TiCO-Keramikprodukts.

Die Risiken des schnellen Aufheizens

Heftiges Sieden des Lösungsmittels

Ohne schrittweise Gradienten geht das Ethanol explosionsartig von flüssig zu gasförmig über. Der Referenztext beschreibt dies als "heftiges Sieden des Lösungsmittels".

Diese schnelle Ausdehnung erzeugt innere Kräfte, denen das halbfeste Harz nicht standhalten kann.

Struktureller Kollaps

Der primäre Versagensmodus in diesem Prozess ist der Kollaps der Precursor-Struktur.

Wenn das Lösungsmittel heftig entweicht, bevor das Harz ausreichend vernetzt ist, kollabieren die Hohlräume. Dies zerstört die gewünschte Porosität und führt zu einem dichten, defekten oder rissigen Material anstelle einer porösen Keramik.

Optimierung des Aushärtungsprotokolls

## Die richtige Wahl für Ihren Prozess treffen

Um die Integrität Ihrer porösen TiCO-Keramiken zu gewährleisten, müssen Sie Ihr Heizprotokoll an die physikalischen Grenzen Ihrer Materialien anpassen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Halten Sie sich strikt an den Vier-Schritt-Gradienten, beginnend bei 80 °C, um den inneren Druck zu verhindern, der die Matrix zerbrechen könnte.

- Wenn Ihr Hauptaugenmerk auf der Porenqualität liegt: Stellen Sie sicher, dass die Aufheizrate die vollständige Lösungsmittelentfernung ermöglicht, bevor das Harz vollständig aushärtet, um offene mikroskalige Poren zu erhalten.

Präzision in der Aushärtungsphase ist der wichtigste Faktor für die Bestimmung der endgültigen Architektur der Keramik.

Zusammenfassungstabelle:

| Faktor der Aushärtungsphase | Anforderung | Auswirkung auf TiCO-Precursor |

|---|---|---|

| Temperaturbereich | 80 °C bis 180 °C | Ermöglicht synchronisierte Verdampfung und Verfestigung |

| Heizmethode | 4-Schritt-Gradient | Verhindert heftiges Sieden des Lösungsmittels und inneren Druck |

| Lösungsmittel (Ethanol) | Kontrollierte Entfernung | Erhält die innere Matrix ohne schlagartiges Sieden |

| Phenolharz | Schrittweises Vernetzen | Erzeugt eine starre, stabile Kohlenstoffgerüststruktur |

| Porenarchitektur | Beibehaltung der Mikroskala | Bewahrt die Porosität für hochwertige Endkeramik |

Verbessern Sie Ihre fortschrittliche Keramikverarbeitung mit KINTEK

Die Erzielung des perfekten Kohlenstoffgerüsts erfordert kompromisslose thermische Präzision. Bei KINTEK sind wir auf Hochleistungs-Laborlösungen spezialisiert, die auf komplexe Materialwissenschaften zugeschnitten sind. Ob Sie empfindliche TiCO-Precursor aushärten oder Hochtemperatursynthesen durchführen, unsere Geräte liefern die exakten Temperaturgradienten, die Ihre Forschung erfordert.

Unser Mehrwert für Sie:

- Experten-Engineering: Unterstützt durch erstklassige F&E und Fertigung.

- Vielseitige Lösungen: Eine vollständige Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen.

- Maßgeschneidert für den Erfolg: Alle Systeme sind vollständig anpassbar, um Ihre einzigartigen Laborprotokolle zu erfüllen.

Lassen Sie nicht zu, dass struktureller Kollaps Ihre Ergebnisse beeinträchtigt. Kontaktieren Sie noch heute unsere Spezialisten, um den idealen Präzisionsofen oder die ideale Kammer für Ihre Anwendung zu finden!

Visuelle Anleitung

Referenzen

- Xiaoyu Cao, Lei Feng. Microstructure, Mechanical Property and Thermal Conductivity of Porous TiCO Ceramic Fabricated by In Situ Carbothermal Reduction of Phenolic Resin and Titania. DOI: 10.3390/nano14060515

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist der Verwendungszweck von Dental-Keramik? Erzielen Sie naturgetreue, langlebige und biokompatible Restaurationen

- Was sind die Vorteile des Spark Plasma Sintering (SPS) für TiC-Legierungen? Präzision und Mikrostruktur erhalten

- Welche physikalischen Merkmale von Hochpräzisionsheizgeräten werden beim CSE-Selenrecycling verwendet?

- Warum müssen Vorläufer von Nickel-basierten bimetallischen Katalysatoren in einem Heißlufttrockenschrank behandelt werden? Strukturelles Versagen verhindern

- Wie wird ein Laborofen während der Imprägnierungsphase der APC-Vorbereitung verwendet? Aktivkohle-Aktivierung optimieren

- Welche Rolle spielt ein Hochtemperatur-Blasttrockenschrank bei der Bildung von Nanokompositen? Sicherstellung der strukturellen Stabilität

- Warum wird während der Wärmebehandlung von Beryll eine Mischung aus Argon (Ar) und Wasserstoff (H2) benötigt? Meister der Farbtransformation

- Warum ist eine präzise Überhitzungstemperaturkontrolle erforderlich? Hochwertige weichmagnetische nanokristalline Legierungen erschließen