Bei der Herstellung von aktiviertem Pomelo-Schalen-Kohlenstoff (APC) dient der Laborofen während der kritischen Imprägnierungsphase als Präzisions-Trocknungsgerät. Er wird speziell eingesetzt, um die Mischung aus primitivem Pomelo-Schalen-Kohlenstoff (PPC) und Kaliumhydroxid (KOH)-Lösung bei einer kontrollierten Temperatur von 80 °C zu erhitzen.

Die Hauptfunktion des Ofens besteht darin, Feuchtigkeit durch sanfte, kontrollierte Verdunstung zu entfernen, um sicherzustellen, dass der chemische Aktivator (KOH) vor der Hochtemperaturaktivierung gleichmäßig in die Porenstruktur der Biokohle geladen und kristallisiert wird.

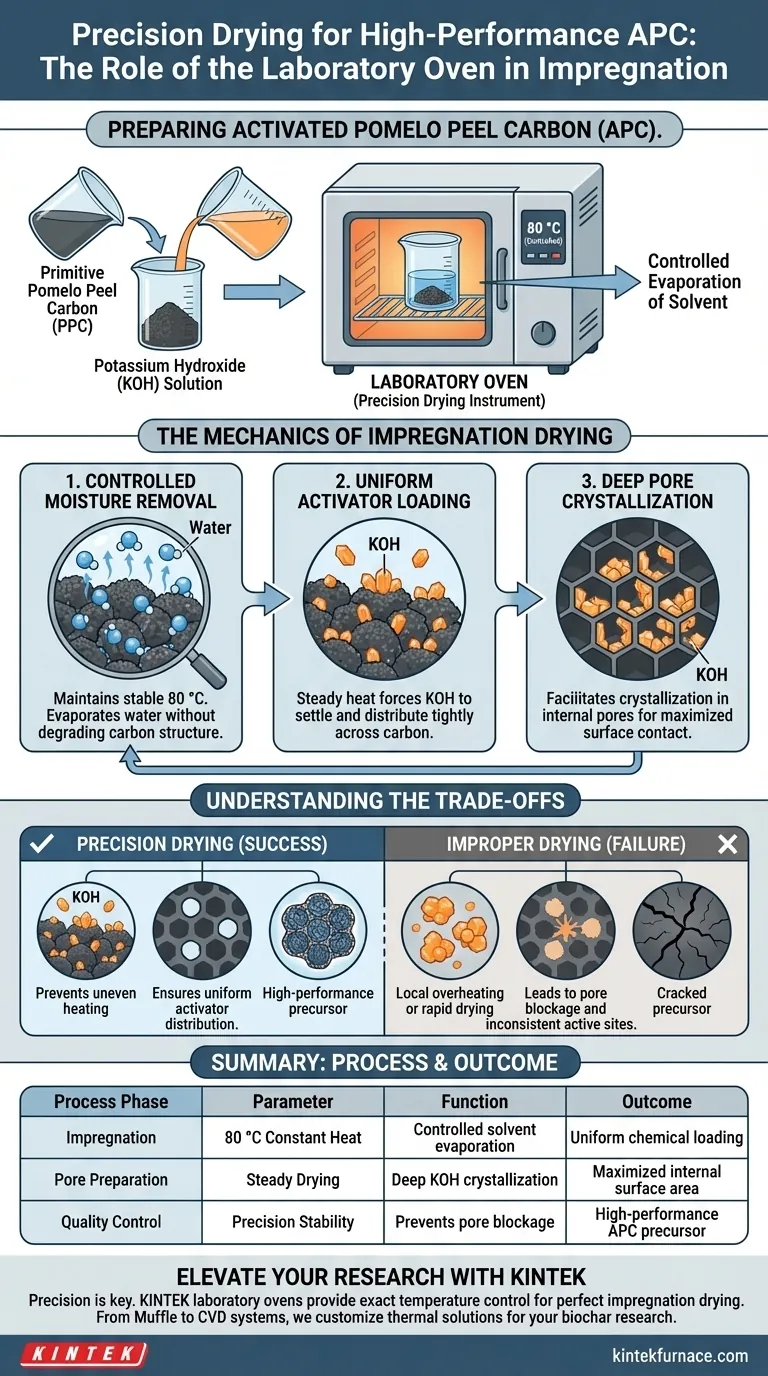

Die Mechanik der Imprägnationstrocknung

Kontrollierte Feuchtigkeitsentfernung

Der Laborofen bietet eine stabile thermische Umgebung und hält die Mischung auf exakt 80 °C.

Diese spezifische Temperatur ist ausreichend, um das Lösungsmittel (Wasser) zu verdampfen, ohne vorzeitige chemische Reaktionen auszulösen oder die Kohlenstoffstruktur zu zersetzen.

Gleichmäßige Beladung des Aktivators

Während die Feuchtigkeit verdunstet, zwingt die gleichmäßige Wärme des Ofens den KOH-Aktivator, sich auf dem Kohlenstoffmaterial abzusetzen.

Anstatt auf der Oberfläche zu verklumpen, wird der Aktivator fest beladen und gleichmäßig auf dem primitiven Kohlenstoff verteilt.

Tiefe Porenkristallisation

Der Trocknungsprozess erleichtert die Kristallisation von KOH nicht nur an der Oberfläche, sondern tief in den Porenstrukturen der Biokohle.

Diese tiefe Penetration ist entscheidend, da sie sicherstellt, dass das Aktivierungsmittel direkten Kontakt mit der inneren Oberfläche des Kohlenstoffs hat.

Abwägungen verstehen

Die Bedeutung der thermischen Stabilität

Die Verwendung eines Laborofens vermeidet die Risiken, die mit ungleichmäßiger Erwärmung oder schneller Trocknung verbunden sind.

Lokale Überhitzung kann dazu führen, dass das Lösungsmittel heftig kocht, anstatt sanft zu verdampfen.

Risiken einer unsachgemäßen Trocknung

Wenn die Temperatur schwankt oder zu hoch eingestellt ist, kann sich der Aktivator ungleichmäßig verteilen.

Dies kann zu Porenbeschädigung oder zur Bildung inkonsistenter aktiver Zentren führen, was die potenzielle Leistung des Materials während der anschließenden Hochtemperaturaktivierungsphase effektiv beeinträchtigt.

Optimierung für Materialerfolg

Um die höchste Qualität an aktiviertem Pomelo-Schalen-Kohlenstoff zu gewährleisten, sollten Sie unter Berücksichtigung Ihrer spezifischen Ziele Folgendes beachten:

- Wenn Ihr Hauptaugenmerk auf der Oberfläche liegt: Stellen Sie sicher, dass der Ofen eine strenge Temperatur von 80 °C hält, um eine allmähliche Kristallisation zu ermöglichen und den Kontakt des Aktivators mit dem inneren Porennetzwerk zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Verwenden Sie einen Präzisions-Konstanttemperatur-Ofen, um lokale Überhitzung zu vermeiden und sicherzustellen, dass jede Charge APC eine identische chemische Beladung aufweist.

Der Laborofen verwandelt effektiv eine einfache feuchte Mischung in einen strukturell vorbereiteten Vorläufer, der für die Aktivierung bereit ist.

Zusammenfassungstabelle:

| Prozessphase | Parameter | Funktion | Ergebnis |

|---|---|---|---|

| Imprägnierung | 80 °C konstante Wärme | Kontrollierte Lösungsmittelverdunstung | Gleichmäßige chemische Beladung |

| Porenvorbereitung | Stetige Trocknung | Tiefe KOH-Kristallisation | Maximierte innere Oberfläche |

| Qualitätskontrolle | Präzisionsstabilität | Verhindert Porenbeschädigung | Hochleistungs-APC-Vorläufer |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzision ist der Unterschied zwischen einer verstopften Pore und einem Hochleistungskatalysator. Bei KINTEK verstehen wir, dass die Herstellung von APC eine unerschütterliche thermische Stabilität erfordert. Unsere Laboröfen bieten die exakte Temperaturkontrolle, die für eine perfekte Imprägnationstrocknung erforderlich ist.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Hochtemperatur-Laböfen. Ob Sie die Biokohleproduktion skalieren oder kundenspezifische Kohlenstoffstrukturen entwickeln, unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Bereit, Ihren Aktivierungsprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Jing Gong, Baowei Hu. Honeycomb-structured biochar from waste pomelo peel for synergistic adsorptive and photocatalytic removal of Cr(VI). DOI: 10.1007/s44246-024-00174-5

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- 1200℃ Muffelofen Ofen für Labor

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum werden c-Si-Wafer mit Pyramidenstrukturen für MoS2-Solarzellen gewählt? Effizienzsteigerung durch Lichtfang

- Wie beeinflusst ein temperaturprogrammiertes System die Bildung von Molybdänkarbid? Leitfaden zur Experten-Katalysatorsynthese

- Wie fördert das von einem Hochtemperatur-Reaktionsrohrofen bereitgestellte Temperaturfeld die Porenentwicklung? 700-800°C Beherrschung

- Wie trägt eine magnetische Rührheizplatte zur Sol-Gel-Synthese bei? Ein Leitfaden für erfolgreiche Vorläufer-Dünnschichten.

- Wie reguliert ein präzisions-temperaturkontrollierter Ofen die chemische Zusammensetzung in Cu-Cu2O-Heterostrukturen?

- Was ist die Funktion eines Laborofens bei der ZnO-Verarbeitung? Optimieren Sie die Vortrocknung des Vorläufers und verhindern Sie Agglomeration

- Warum wird bei der BiCuSeO-Herstellung ein Zyklus aus sekundärem Mahlen und Wiederverdichten eingesetzt? Erreichen einer maximalen Materialdichte

- Was ist die Funktion des Einbringens eines Nickelgitters in einen Reaktor? Maximierung der Wärme in Nickel-Wasserstoff-Systemen