Kristalline Silizium (c-Si)-Wafer bilden die grundlegende Standardbasis für MoS2-Heterojunktions-Solarzellen, hauptsächlich aufgrund ihrer ausgereiften und vorhersagbaren Halbleitereigenschaften. Die spezifische Auswahl von Wafern mit mikrostrukturierten zufälligen Pyramidenstrukturen ist jedoch eine Entscheidung im Bereich der optischen Technik, die darauf abzielt, die Reflexion einfallenden Lichts drastisch zu minimieren. Durch die Nutzung dieser Geometrie fungiert das Substrat als hochentwickelter Lichtfänger, der die optische Weglänge verlängert, um die Absorption zu maximieren und eine effiziente Ladungsträgersammlung im Bauteil zu ermöglichen.

Die Auswahl dieses spezifischen Substrats ist ein Gleichgewicht zwischen elektronischer Stabilität und optischer Optimierung; während das c-Si-Material die leitfähige Grundlage bildet, stellt die Pyramidenstruktur sicher, dass Photonen absorbiert und nicht reflektiert werden, was die potenzielle Effizienz der Zelle erheblich steigert.

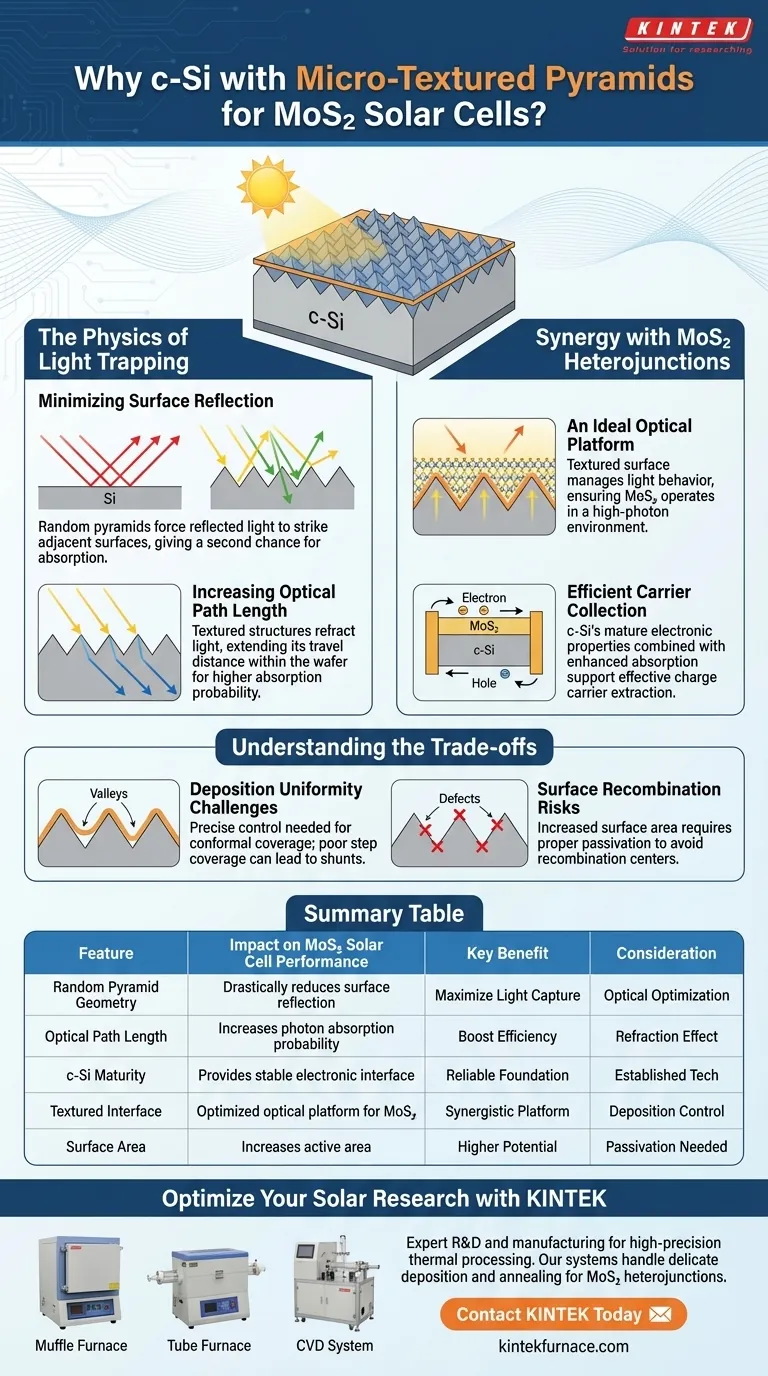

Die Physik des Lichtfangs

Minimierung der Oberflächenreflexion

Die Haupteinschränkung ebener Siliziumoberflächen ist ihre natürliche Neigung, einen erheblichen Teil des einfallenden Sonnenlichts zu reflektieren.

Die mikrostrukturierte zufällige Pyramidenstruktur wirkt dem entgegen, indem sie den Einfallswinkel verändert. Anstatt das Licht direkt von der Zelle weg zu reflektieren, zwingt die Pyramidengeometrie das reflektierte Licht, auf benachbarte Pyramiden zu treffen, was dem Material eine zweite Chance gibt, das Photon zu absorbieren.

Erhöhung der optischen Weglänge

Bei der Absorption geht es nicht nur darum, Licht in die Zelle zu bekommen; es geht darum, es lange genug dort zu halten, um Energie zu erzeugen.

Diese strukturierten Oberflächen brechen das Licht unter schrägen Winkeln, wodurch es diagonal durch den Wafer wandert und nicht gerade hindurch. Dies erhöht effektiv die optische Weglänge und stellt sicher, dass Photonen mit mehr Halbleitermaterial interagieren, was die Wahrscheinlichkeit der Absorption erheblich verbessert.

Synergie mit MoS2-Heterojunktionen

Eine ideale optische Plattform

Die Wechselwirkung zwischen dem Bulk-Silizium und der dünnen MoS2-Schicht hängt stark davon ab, wie Licht an der Grenzfläche verwaltet wird.

Die primäre Referenz stellt fest, dass diese texturierte Oberfläche eine ideale optische Plattform für die anschließende Abscheidung von MoS2-Schichten bietet. Durch die Steuerung des Lichtverhaltens auf Substratiebene stellt das Bauteil sicher, dass die MoS2-Schicht in einer photonenreichen Umgebung arbeitet.

Effiziente Ladungsträgersammlung

Über die Optik hinaus spielt die Substratarchitektur eine Rolle für die elektrische Leistung der Zelle.

Die etablierte Reife von c-Si-Wafern gewährleistet eine qualitativ hochwertige elektronische Grenzfläche. In Kombination mit der durch die Textur verbesserten Absorption unterstützt das System eine effiziente Ladungsträgersammlung, die es ermöglicht, die durch das Licht erzeugten Ladungsträger effektiv zu extrahieren.

Verständnis der Kompromisse

Herausforderungen bei der Abscheidungsuniformität

Obwohl optisch überlegen, stellen texturierte Oberflächen im Vergleich zu flachen Wafern eine Herausforderung bei der Herstellung dar.

Die Abscheidung einer gleichmäßigen MoS2-Schicht über eine komplexe, dreidimensionale Landschaft zufälliger Pyramiden erfordert eine präzise Prozesskontrolle. Schlechte Schrittabdeckung (ungleichmäßige Beschichtung der Täler und Spitzen) kann zu elektrischen Kurzschlüssen oder Brüchen in der Heterojunktionsgrenzfläche führen.

Risiken der Oberflächenrekombination

Die Texturierung erhöht die Gesamtoberfläche des Wafers erheblich.

Ohne ordnungsgemäße Passivierung kann diese erhöhte Oberfläche mehr Oberflächenfehler einführen. Diese Fehler können als Rekombinationszentren wirken und Ladungsträger einfangen, bevor sie gesammelt werden, was die erzielten Fortschritte bei der optischen Effizienz zunichtemachen würde.

Die richtige Wahl für Ihr Design treffen

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Kurzschlussstroms (Jsc) liegt: Nutzen Sie mikrostrukturierte zufällige Pyramidenstrukturen, um den "Lichtfang"-Effekt und die erhöhte optische Weglänge auszunutzen.

- Wenn Ihr Hauptaugenmerk auf der Einfachheit der Herstellung liegt: Berücksichtigen Sie, dass die Erzielung einer konformen Abdeckung von MoS2 auf texturierten Oberflächen fortschrittlichere Abscheidetechniken erfordert als auf planaren Substraten.

Durch die Kombination der elektronischen Reife von c-Si mit der optischen Überlegenheit der Pyramidentextur schaffen Sie eine robuste Plattform, die für eine leistungsstarke Energieumwandlung optimiert ist.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Leistung von MoS2-Solarzellen |

|---|---|

| Zufällige Pyramidengeometrie | Reduziert die Oberflächenreflexion drastisch, indem einfallendes Licht umgeleitet wird. |

| Optische Weglänge | Erhöht die Wahrscheinlichkeit der Photonenabsorption durch schräge Lichtbrechung. |

| c-Si-Reife | Bietet eine stabile, qualitativ hochwertige elektronische Grenzfläche für die Ladungsträgersammlung. |

| Texturierte Grenzfläche | Dient als optimierte optische Plattform für die Dünnschicht-MoS2-Abscheidung. |

| Oberfläche | Erhöht die aktive Fläche, erfordert jedoch eine sorgfältige Passivierung, um Rekombinationen zu vermeiden. |

Optimieren Sie Ihre Solarforschung mit KINTEK

Der Übergang von der theoretischen Physik zu Hochleistungs-Energiebauteilen erfordert die richtige thermische Prozessausrüstung. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK hochpräzise Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für die empfindlichen Abscheidungs- und Glühprozesse von MoS2-Heterojunktionen ausgelegt sind.

Ob Sie ein gleichmäßiges Schichtwachstum auf mikrostrukturierten c-Si-Wafern steuern oder Prototypen für die nächste Generation im Labormaßstab entwickeln, unsere anpassbaren Hochtemperaturöfen bieten die Stabilität, die Ihr Projekt erfordert.

Bereit, die Fähigkeiten Ihres Labors zu verbessern?

Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Forschungsanforderungen mit unserem technischen Team zu besprechen.

Visuelle Anleitung

Referenzen

- Sel Gi Ryu, Keunjoo Kim. Photoenhanced Galvanic Effect on Carrier Collection of the MOS<sub>2</sub> Contact Layer in Silicon Solar Cells. DOI: 10.1002/pssa.202500039

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche technischen Vorteile bietet Joule-Heizungsanlagen? Herstellung von hocheffizienten Einkatalysatoren auf Einzelatom-Basis

- Wie stellt der Trocknungsprozess im Labortrockenschrank die Qualität von bimetallischen Katalysatoren sicher? Beherrschung der Porenstabilität & Dispersion

- Warum werden Substrate in einem Hochtemperatur-Glühofen behandelt? Perfektionierung von PtTe2/WTe2-Heterostrukturen

- Warum ist die Umwandlung von ZnS in ZnO bei der mikrowellenunterstützten Zinkrückgewinnung entscheidend? Erreichen Sie 92,5 % Extraktionsausbeute

- Wie wirkt sich die Optimierung des Brenngasmassenstroms auf den thermischen Wirkungsgrad eines Industrieofens aus? Maximale Wärmespeicherung

- Welche Faktoren sollten bei der Auswahl eines Ofens auf der Grundlage der Prozessanforderungen berücksichtigt werden? Optimieren Sie Ihren thermischen Prozess mit der richtigen Ausrüstung

- Flash-Pyrolyse vs. TGA: Welches Verfahren eignet sich am besten zur Bewertung von RDF als Reduktionsmittel für Hochöfen?

- Warum wird bei der BiCuSeO-Herstellung ein Zyklus aus sekundärem Mahlen und Wiederverdichten eingesetzt? Erreichen einer maximalen Materialdichte