Die Umwandlung ist die grundlegende Voraussetzung für eine effiziente Laugung. Sphalerit (ZnS) ist chemisch beständig gegen Schwefelsäure, was einen Engpass bei der Extraktionsgeschwindigkeit und der Gesamtausbeute darstellt. Die Umwandlung in Zinkit (ZnO) verwandelt das Material von einer schwerlöslichen Verbindung in ein hochreaktives Oxid, das sich leicht auflöst und den Rückgewinnungsprozess chemisch rentabel macht.

Kern Erkenntnis Sphalerit widersteht aufgrund langsamer Reaktionskinetik natürlich der Säureauflösung. Die Umwandlung in Zinkit eröffnet einen thermodynamischen Vorteil – insbesondere eine negative Gibbs-freie Energie –, der die Extraktionsrate von mageren 39,1 % auf wirtschaftlich rentable 92,5 % steigert.

Überwindung des chemischen Widerstands

Die Grenzen von Sphalerit

Sphalerit (ZnS) stellt aufgrund seiner inhärenten Stabilität eine erhebliche Herausforderung in der Hydrometallurgie dar. Er weist bei Kontakt mit Schwefelsäure eine geringe direkte Löslichkeit auf.

Aufgrund dieses Widerstands ist die Reaktionskinetik außergewöhnlich langsam. Ohne Umwandlung kann die Säure den Zink nicht effektiv erreichen, sodass der Großteil des Metalls in der festen Phase verbleibt.

Die hohe Aktivität von Zinkit

Die Umwandlung in Zinkit (ZnO) wirkt wie ein chemischer Aktivierungsschalter. Im Gegensatz zu seinem Sulfidvorgänger weist ZnO in sauren Umgebungen eine wesentlich höhere chemische Aktivität auf.

Dieser Phasenwechsel beseitigt die kinetische Barriere. Er ermöglicht es dem Lösungsmittel, die Zinkbindungen sofort anzugreifen, was die für die Laugung erforderliche Zeit drastisch verkürzt.

Der thermodynamische Vorteil

Angetrieben durch die Gibbs-freie Energie

Die überlegene Leistung von ZnO ist nicht nur kinetisch, sondern auch thermodynamisch. Die Reaktion zwischen Zinkit und Schwefelsäure ist durch eine negative Gibbs-freie Energie von -97,817 kJ gekennzeichnet.

In der chemischen Thermodynamik bedeutet ein derart negativer Wert einen spontanen Prozess. Das System "möchte" sich im Wesentlichen reagieren und erfordert weitaus weniger externe Energie oder Zeit, um die Auflösung voranzutreiben, verglichen mit ZnS.

Implikationen exothermer Reaktionen

Die Reaktion von ZnO mit Schwefelsäure ist außerdem exotherm. Sie setzt Wärme frei, während sie fortschreitet, was die Auflösungskinetik im Laugungsbehälter weiter unterstützen kann.

Dies steht im scharfen Gegensatz zum passiven, trägen Verhalten von unbehandeltem Sphalerit. Das thermodynamische Profil von ZnO stellt sicher, dass das chemische Potenzial mit dem Ziel der Extraktion übereinstimmt.

Quantifizierung der Auswirkungen

Vergleich der Extraktionsraten

Die Notwendigkeit dieser Umwandlung wird am deutlichsten durch die Extraktionsdaten belegt. Unbehandeltes Material, das hauptsächlich aus ZnS besteht, liefert eine Zinkextraktionsrate von nur 39,1 %.

Diese geringe Ausbeute macht den Prozess für industrielle Anwendungen ineffizient. Ein Prozess, der über 60 % des Zielmetalls zurücklässt, ist wirtschaftlich nicht tragfähig.

Das Ergebnis der Mikrowellenbehandlung

Nach der mikrowellenunterstützten Umwandlung in ZnO ändert sich die Rückgewinnungslandschaft vollständig. Die Extraktionsrate steigt auf 92,5 %.

Diese massive Steigerung bestätigt, dass die Phasenwandlung nicht nur ein Verfeinerungsschritt ist, sondern der entscheidende Faktor für den Erfolg des Prozesses.

Die richtige Wahl für Ihr Ziel treffen

Um die Zinkrückgewinnung zu maximieren, müssen Sie die Vollständigkeit der Phasenwandlung vor Beginn der Laugung priorisieren.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Stellen Sie sicher, dass Ihre Mikrowellenbehandlungsparameter so eingestellt sind, dass die Umwandlung von ZnS in ZnO maximiert wird, da verbleibendes ZnS Ihre Ausbeute drastisch senken wird.

- Wenn Ihr Hauptaugenmerk auf dem Reaktordesign liegt: Berücksichtigen Sie die exotherme Natur der ZnO-Säure-Reaktion, die einen thermodynamischen Schub liefert, der ZnS fehlt.

Der Übergang von Sphalerit zu Zinkit ist der Unterschied zwischen einer ins Stocken geratenen Reaktion und einem Hochleistungs-Rückgewinnungsprozess.

Zusammenfassungstabelle:

| Merkmal | Sphalerit (ZnS) | Zinkit (ZnO) |

|---|---|---|

| Chemische Stabilität | Schwerlöslich / Beständig | Hochreaktiv |

| Laugungskinetik | Langsam & Passiv | Schnell & Spontan |

| Gibbs-freie Energie | Hohe positive Barriere | Negativ (-97,817 kJ) |

| Extraktionsausbeute | ~39,1 % | ~92,5 % |

| Reaktionstyp | Kinetischer Engpass | Exotherme Effizienz |

Maximieren Sie Ihre Rückgewinnungsausbeuten mit KINTEK Advanced Thermal Solutions

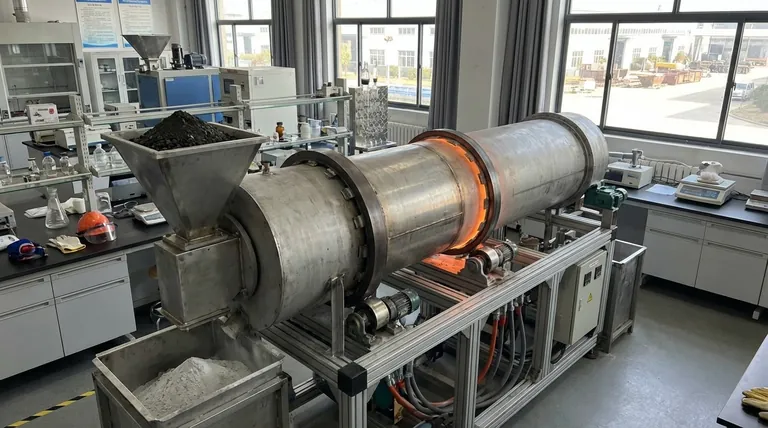

Lassen Sie nicht zu, dass chemische Beständigkeit Ihren Extraktionsprozess ins Stocken bringt. Bei KINTEK sind wir auf Hochpräzisions-Thermalsysteme spezialisiert, die für kritische Phasenwandlungen wie ZnS zu ZnO erforderlich sind. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Labor-Hochtemperaturgeräten, darunter:

- Dreh- & Rohröfen für eine gleichmäßige Materialverarbeitung.

- CVD- & Vakuumsysteme für präzise Atmosphärenkontrolle.

- Anpassbare Muffelöfen, die auf Ihre einzigartigen metallurgischen Bedürfnisse zugeschnitten sind.

Ob Sie die mikrowellenunterstützte Laugung verfeinern oder neue hydrometallurgische Arbeitsabläufe entwickeln, unser Ingenieurteam hilft Ihnen gerne dabei, kommerzielle Effizienz zu erzielen.

Bereit, die Leistung Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Bagdaulet Kenzhaliyev, Symbat Tugambay. Microwave Pre-Treatment for Efficient Zinc Recovery via Acid Leaching. DOI: 10.3390/ma18112496

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie trägt ALD von Li2CO3 zur Leistung von NMC-Dünnschichten bei? Wiederherstellung der Batterieleistung mit Präzision

- Warum gilt das Ausheilen als Kernprozess bei der Herstellung von Perowskit-Solarzellen? Spitzenwirkungsgrad freischalten

- Was ist die Funktion eines industriellen Trockenschranks bei der Vorbehandlung von PET-Abfällen? Optimieren Sie Ihre Aktivkohleproduktion

- Was ist die Notwendigkeit der Verwendung eines Labor-Vakuumtrockenschranks für synthetisiertes Fe2-N6? Bewahren Sie Ihre Nanostrukturen.

- Wie profitiert die alkalische thermische Behandlung mit Sauerstoffanreicherung von hochreinem Zellstoff? Erzielen Sie eine überlegene Faserausbeute

- Was sind die technischen Vorteile der Verwendung der Salzschmelzmethode? Verbessern Sie Ihre Synthese von Biomasse-Kohlenstoffträgern

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für Magnesiumschlacke? Erhaltung der Probenintegrität

- Welche Rolle spielt ein Laborofen bei der Beschichtung von Nanokompositpulvern? Master-Fertigung von Dünnschichtsensoren