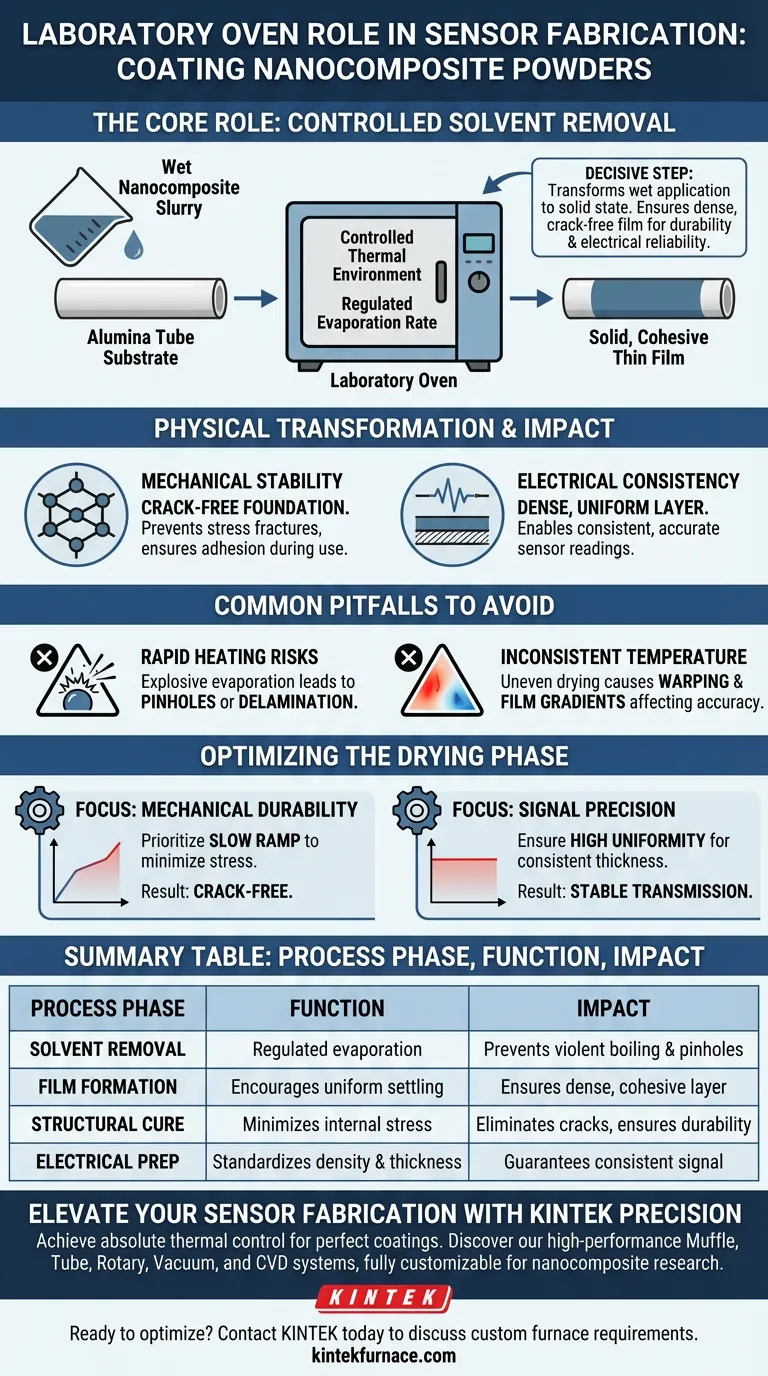

Die Hauptrolle eines Laborofens in diesem Zusammenhang ist die Erleichterung der kontrollierten Lösungsmittelentfernung. Nachdem eine Nanokompositschlämme auf ein Aluminiumoxidrohrsubstrat aufgetragen wurde, schafft der Ofen die spezifische thermische Umgebung, die notwendig ist, um Lösungsmittel mit einer geregelten Rate zu verdampfen. Dieser Prozess ist der entscheidende Schritt, der die nasse Anwendung in einen kohäsiven, festen Zustand überführt.

Durch die Steuerung der Trocknungsrate stellt der Laborofen sicher, dass sich die Sensorschicht zu einem dichten, rissfreien Dünnfilm verfestigt, was die Voraussetzung für sowohl mechanische Haltbarkeit als auch zuverlässige elektrische Leistung ist.

Der physikalische Umwandlungsprozess

Kontrollierte Lösungsmittelverdampfung

Die unmittelbare Funktion des Ofens besteht darin, die flüssigen Komponenten zu entfernen, die zur Herstellung der Nanokompositschlämme verwendet werden. Hierbei geht es nicht nur ums Heizen, sondern um die Einrichtung eines kontrollierten Temperaturprofils, das verhindert, dass die Lösungsmittel zu heftig auskochen.

Bildung des Dünnfilms

Während die Lösungsmittel verdampfen, setzen sich die verbleibenden Nanokompositpulver ab und verbinden sich. Der Ofen stellt sicher, dass dieser Absetzprozess zu einem dichten Dünnfilm und nicht zu einer porösen oder unebenen Schicht führt.

Verhinderung von Strukturdefekten

Eine geregelte Trocknungsumgebung ist unerlässlich, um die Bildung von Rissen zu verhindern. Wenn die Schlämme ungleichmäßig oder zu schnell trocknet, wird der resultierende Film Spannungsrisse aufweisen, die die gesamte Sensorbaugruppe beeinträchtigen.

Auswirkungen auf die Sensorleistung

Herstellung mechanischer Stabilität

Die Trocknungsphase dient als physikalische Grundlage für den Sensor. Indem ein rissfreier Überzug auf dem Aluminiumoxidrohr gewährleistet wird, garantiert der Ofen, dass das Sensorelement während des Gebrauchs mechanisch stabil bleibt und am Substrat haftet.

Gewährleistung elektrischer Konsistenz

Die physikalische Qualität des Films bestimmt direkt seine elektrischen Eigenschaften. Eine dichte, gleichmäßige Schicht, die durch ordnungsgemäße Ofentrocknung erzeugt wird, ermöglicht die Konsistenz nachfolgender elektrischer Signalübertragungen, was für genaue Sensorablesungen entscheidend ist.

Häufig zu vermeidende Fallstricke

Risiken einer schnellen Erwärmung

Wenn die Ofentemperatur anfangs zu hoch eingestellt ist, können sich die Lösungsmittel explosionsartig verflüchtigen. Dies führt zu Nadellöchern oder Delaminationen und ruiniert den Sensor, bevor er verwendet werden kann.

Inkonsistente Temperaturverteilung

Ein Ofen mit schlechter Luftzirkulation kann heiße und kalte Stellen erzeugen. Dies führt zu ungleichmäßiger Trocknung über das Aluminiumoxidrohr, was zu Verzug oder Gradienten in der Filmdichte führt, die die Sensorgenauigkeit beeinträchtigen.

Optimierung der Trocknungsphase

Um die Qualität Ihrer Sensorfertigung zu maximieren, richten Sie Ihre Ofeneinstellungen an Ihren spezifischen Leistungszielen aus:

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Priorisieren Sie eine langsame, ansteigende Temperaturerhöhung, um innere Spannungen zu minimieren und sicherzustellen, dass der Film rissfrei bleibt.

- Wenn Ihr Hauptaugenmerk auf Signalpräzision liegt: Stellen Sie sicher, dass der Ofen eine sehr gleichmäßige Temperaturverteilung bietet, um eine perfekt dichte, gleichmäßige Filmdicke für eine stabile elektrische Übertragung zu erzeugen.

Der Laborofen ist kein passives Heizgerät, sondern ein aktives Instrument zur Definition der strukturellen Integrität Ihres Sensors.

Zusammenfassungstabelle:

| Prozessphase | Funktion des Laborofens | Auswirkungen auf die Sensorqualität |

|---|---|---|

| Lösungsmittelentfernung | Geregelte Verdampfung durch kontrollierte Temperaturprofile | Verhindert heftiges Sieden und Nadellochbildung |

| Filmbildung | Fördert gleichmäßiges Absetzen von Nanokompositpulvern | Gewährleistet eine dichte, kohäsive und gleichmäßige Sensorschicht |

| Strukturelle Aushärtung | Minimiert innere thermische Spannungen während der Trocknung | Beseitigt Risse und gewährleistet mechanische Haltbarkeit |

| Elektrische Vorbereitung | Standardisiert Schichtdichte und -dicke | Garantiert konsistente und zuverlässige Signalübertragung |

Verbessern Sie Ihre Sensorfertigung mit KINTEK Precision

Die perfekte Dünnschichtbeschichtung erfordert mehr als nur Wärme; sie erfordert absolute thermische Kontrolle. KINTEK bietet Hochleistungs-Laborlösungen – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme –, die speziell für die anspruchsvollen Anforderungen der Nanokompositforschung entwickelt wurden.

Unterstützt durch unsere fachkundige F&E und Fertigung sind unsere Systeme vollständig an Ihre individuellen Sensorfertigungsanforderungen anpassbar, um sicherzustellen, dass Ihre Beschichtungen durchweg dicht, rissfrei und mechanisch stabil sind.

Bereit, Ihre Trocknungs- und Sinterprozesse zu optimieren?

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Sovandeb Sen, Susmita Kundu. Bio-waste derived reduced graphene oxide (rGO) decorated Cr (III) doped α-Fe2O3 nanocomposite for selective ppm-level acetone sensing at room temperature: Potential approach towards non-invasive diagnosis of diabetic biomarker. DOI: 10.1007/s42114-025-01241-0

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Hochtemperatur-Glühofen bei der Herstellung von AAO-Substraten? Verbesserung der Porenregelmäßigkeit

- Wie interagieren Sputteranlagen und Lift-off-Prozesse? Beherrschen Sie die Herstellung von Mikrogeräten für ST-FMR-Messungen

- Was ist die Funktion eines Trockenschranks bei der chemischen Aktivierung von Biokohle mit Phosphorsäure? Optimieren Sie die Biokohlequalität

- Was sind die Haupttypen von Laboröfen nach Größe? Finden Sie die perfekte Größe für den Maßstab Ihres Labors

- Warum wird bei Graphitflocken/Kupfer-Verbundwerkstoffen vor Leistungstests eine Wärmebehandlung in einem Ofen durchgeführt? Gewährleistung der Datenintegrität für präzise Messungen der Wärmeausdehnung

- Was ist der Zweck der Verwendung eines Vakuumtrockenschranks? Maximierung der Arzneimittelbeladung & Erhaltung von mesoporösen Silikananopartikeln

- Welche Rolle spielen Wasserbäder oder Öfen mit konstanter Temperatur im Sol-Gel-Prozess für Kohlenstoff-Aerogele? Beherrschen Sie die Kinetik

- Wie trägt ein Vakuumtrockenschrank zur Qualität von vernetzten Vorläufern bei? Expertenratgeber zur Materialintegrität