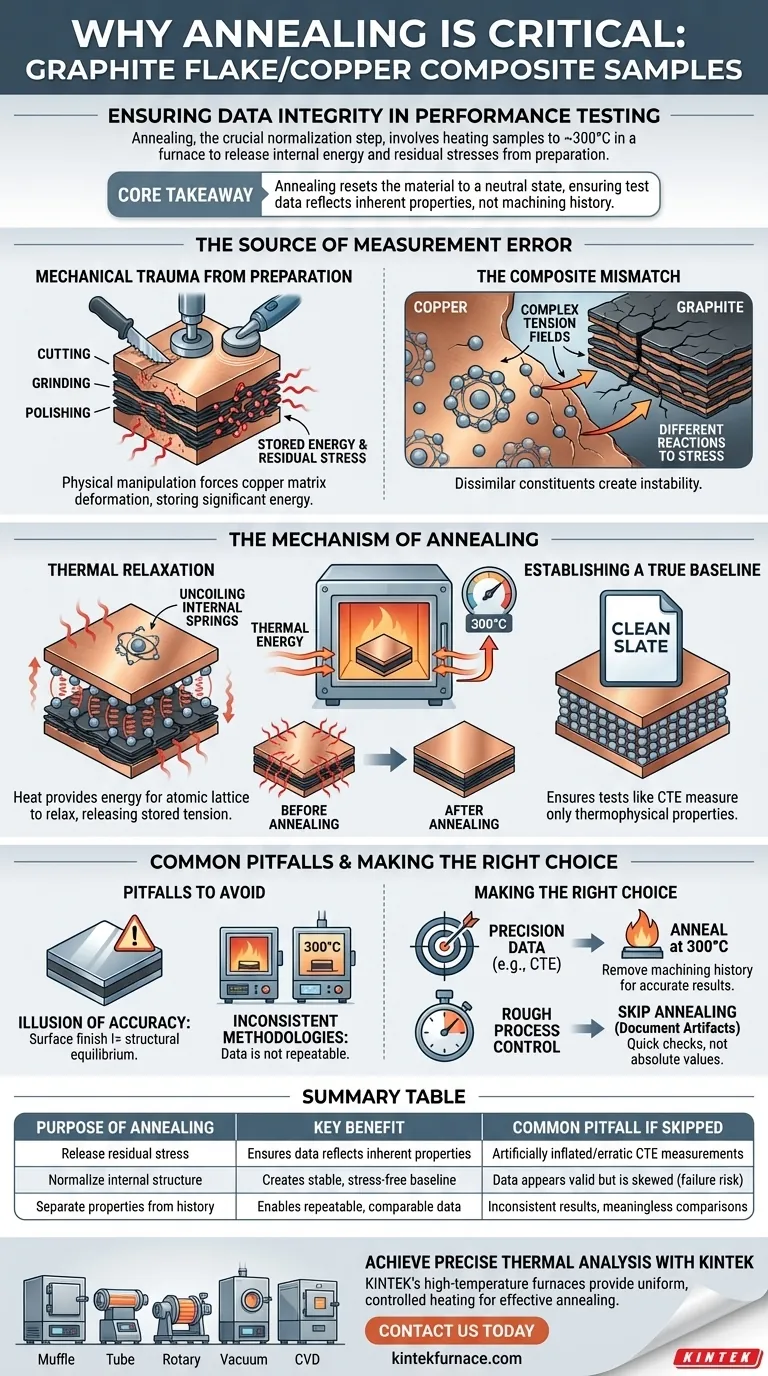

Das Ausglühen ist der entscheidende Normalisierungsschritt, der erforderlich ist, um die Datenintegrität von Verbundwerkstoffen zu gewährleisten. Bei Graphitflocken/Kupfer-Verbundwerkstoffen beinhaltet dieser Prozess das Erhitzen der Probe auf etwa 300 °C in einem Wärmebehandlungsofen, um innere Energie freizusetzen. Dadurch werden die durch Schneiden und Polieren verursachten Restspannungen beseitigt und verhindert, dass diese die Ergebnisse empfindlicher Leistungstests wie Messungen der Wärmeausdehnung verfälschen.

Kernbotschaft: Die mechanische Präparation einer Probe erzeugt unsichtbare innere Spannungen. Das Ausglühen versetzt das Material in einen neutralen Zustand zurück und stellt sicher, dass die nachfolgenden Testdaten die inhärenten Eigenschaften des Materials widerspiegeln und nicht die Geschichte seiner Bearbeitung.

Die Quelle von Messfehlern

Mechanische Traumata durch Präparation

Die Vorbereitung einer Verbundprobe für Tests ist auf mikroskopischer Ebene ein gewaltsamer Prozess. Techniken wie Schneiden, Schleifen und Polieren üben erhebliche mechanische Kräfte auf das Material aus.

Diese physikalische Manipulation zwingt die Kupfermatrix zu plastischer Verformung. Auch wenn die Probe für das bloße Auge glatt erscheint, speichert die atomare Struktur erhebliche Energie in Form von Eigenspannung.

Der Verbund-Mismatch

Graphitflocken/Kupfer-Verbundwerkstoffe stehen aufgrund der Unähnlichkeit ihrer Bestandteile vor einer einzigartigen Herausforderung. Kupfer ist duktil und metallisch, während Graphit spröde und geschichtet ist.

Bei der Bearbeitung reagieren diese Materialien unterschiedlich auf physikalische Belastungen. Dies erzeugt komplexe Spannungsfelder an der Grenzfläche, wo das Kupfer auf die Graphitflocken trifft, was das Material für Präzisionstests instabil macht.

Der Mechanismus des Ausglühens

Thermische Entspannung

Das Ausglühen behebt diese Instabilität durch die Einführung kontrollierter thermischer Energie. Durch Erhitzen der Probe auf 300 °C in einem Muffel- oder Atmosphärenofen wird die Energie bereitgestellt, die das Atomgitter zur Entspannung benötigt.

Dieser Prozess ermöglicht es dem Material, die während der Bearbeitung gespeicherte Spannung freizusetzen. Er "entrollt" effektiv die durch mechanische Verformung erzeugten inneren Federn, ohne die Zusammensetzung des Materials zu verändern.

Festlegung einer wahren Basislinie

Das ultimative Ziel dieser Wärmebehandlung ist die Schaffung eines "sauberen Blattes". Präzisionstests, insbesondere solche, die den Wärmeausdehnungskoeffizienten (CTE) messen, basieren auf einem stabilen Ausgangspunkt.

Wenn eine Probe nicht ausgeglüht wird, misst die anfängliche Heizphase des Tests sowohl die natürliche Ausdehnung des Materials als auch die Freisetzung von Bearbeitungsspannungen. Das Ausglühen trennt diese Variablen und stellt sicher, dass der Test nur die thermophysikalischen Eigenschaften misst.

Häufige Fallstricke, die es zu vermeiden gilt

Die Illusion der Genauigkeit

Ein häufiger Fehler ist die Annahme, dass eine hochglanzpolierte Probe für Tests bereit ist. Die Oberflächenbeschaffenheit ist kein Äquivalent zum strukturellen Gleichgewicht.

Das Überspringen des Ausglühschritts führt oft zu Daten, die gültig erscheinen, aber tatsächlich verzerrt sind. Dies ist besonders gefährlich in Hochpräzisionsanwendungen, wo selbst geringfügige Abweichungen bei den Wärmeausdehnungsdaten zum Versagen von Komponenten führen können.

Inkonsistente Methodologien

Daten sind nur dann wertvoll, wenn sie wiederholbar sind. Wenn Proben bei unterschiedlichen Temperaturen ausgeglüht oder der Schritt ganz übersprungen wird, werden Vergleiche zwischen Chargen bedeutungslos.

Die Standardisierung der Ausglühtemperatur (typischerweise 300 °C für diesen spezifischen Verbundwerkstoff) ist genauso wichtig wie die Testmethode selbst. Sie stellt sicher, dass jede Probe vom selben spannungsfreien Zustand ausgeht.

Die richtige Wahl für Ihr Ziel treffen

Um zuverlässige Daten zu erhalten, müssen Sie Ihre Vorbereitungsschritte mit Ihren Messzielen abgleichen.

- Wenn Ihr Hauptaugenmerk auf Präzisionsdaten (z. B. CTE) liegt: Sie müssen die Probe bei 300 °C ausglühen, um die Bearbeitungshistorie zu entfernen; andernfalls werden Ihre Wärmeausdehnungskoeffizienten künstlich erhöht oder unregelmäßig sein.

- Wenn Ihr Hauptaugenmerk auf der groben Prozesskontrolle liegt: Sie können das Ausglühen für schnelle Überprüfungen überspringen, müssen aber dokumentieren, dass die Ergebnisse Restspannungsartefakte enthalten und keine absoluten Werte sind.

Das Ausglühen ist nicht nur ein Vorbereitungsschritt; es ist die Voraussetzung für wissenschaftliche Wahrheit in der Materialcharakterisierung.

Zusammenfassungstabelle:

| Zweck des Ausglühens | Hauptvorteil | Häufiger Fehler bei Überspringen |

|---|---|---|

| Freisetzung von Restspannungen aus Schneiden/Polieren | Gewährleistet, dass Testdaten die inhärenten Materialeigenschaften widerspiegeln | Künstlich erhöhte oder unregelmäßige CTE-Messungen |

| Normalisierung der inneren Struktur des Verbundwerkstoffs | Schafft eine stabile, spannungsfreie Basis für Tests | Daten erscheinen gültig, sind aber verzerrt, was zu einem Versagen der Komponente führen kann |

| Trennung von Materialeigenschaften und Bearbeitungshistorie | Ermöglicht wiederholbare, vergleichbare und präzise Daten | Inkonsistente Ergebnisse machen Chargenvergleiche bedeutungslos |

Erzielen Sie präzise und zuverlässige thermische Analysedaten mit dem richtigen Laborofen.

Die Integrität Ihrer Materialtests beginnt mit einer präzisen Probenvorbereitung. Die Hochtemperaturöfen von KINTEK, einschließlich Muffel- und Rohröfen, bieten die gleichmäßige, kontrollierte Erwärmung, die für effektive Ausglühprozesse unerlässlich ist.

Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Laboranforderungen anpassbar sind. Stellen Sie sicher, dass Ihre Graphit/Kupfer-Verbundproben perfekt für genaue CTE- und Leistungstests vorbereitet sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen die Fähigkeiten und die Datenintegrität Ihres Labors verbessern können. Kontakt aufnehmen

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist die Hauptaufgabe des thermischen Oxidationsverfahrens (TO) bei der Legierung Ti-6Al-4V ELI? Erhöhung der Härte und Verschleißfestigkeit

- Was ist die Hauptfunktion eines Vakuumtrockenschranks? Schlüssel zur Vorbereitung von Verbundanoden-Slurries

- Warum wird das Substrat beim LPBF-Verfahren typischerweise vorgewärmt? Minimierung von Spannungen und Vermeidung von Rissen im 3D-Druck

- Warum wird ein Überschuss an Lithiumcarbonat für LiScO2:Cr3+ hinzugefügt? Optimieren Sie Ihre Hochtemperatur-Phosphorsynthese

- Was ist die Hauptaufgabe eines Vakuumtrockenschranks bei der Herstellung von WO3-Nanostrukturen? Perfekte Morphologie erzielen

- Warum die Kontrolle von Argon und Sauerstoff bei der Titan-LMD aufrechterhalten? Sorgen Sie für höchste Reinheit für Ihre Hochleistungskomponenten

- Wie lauten die Temperaturbereiche für industrielle Heizprozesse bei niedrigen, mittleren und hohen Temperaturen? Optimieren Sie Ihren Prozess mit KINTEK

- Welche Rolle spielt ein industrielles POCl3-Diffusionsofensystem bei DOSS? Beherrschung der quantitativen Phosphorkontrolle