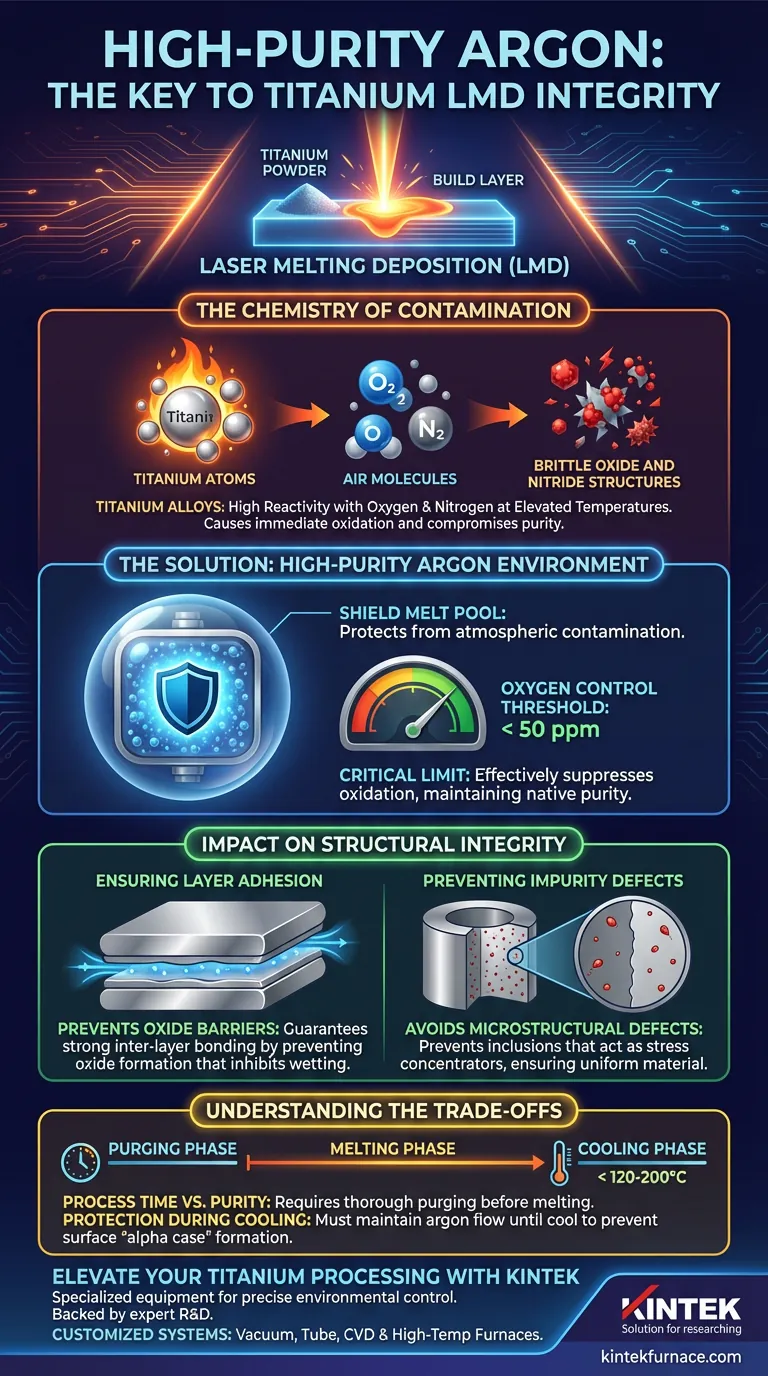

Titanlegierungen weisen bei erhöhten Temperaturen eine hohe chemische Reaktivität auf, was eine strenge Umgebungssteuerung während der Laser-Schmelzabscheidung (LMD) zu einer kritischen Anforderung macht. Sie müssen eine hochreine Argonatmosphäre mit einem speziell auf unter 50 ppm kontrollierten Sauerstoffgehalt aufrechterhalten, um zu verhindern, dass das Material mit Sauerstoff und Stickstoff reagiert. Wenn diese Umgebung nicht aufrechterhalten wird, kommt es sofort zu Oxidation, die die Reinheit und strukturelle Integrität des Materials beeinträchtigt.

Die Hauptfunktion der hochreinen Argonatmosphäre besteht darin, das Titan-Schmelzbad vor atmosphärischer Kontamination zu schützen. Durch die Begrenzung des Sauerstoffgehalts auf 50 ppm verhindern Sie die Bildung spröder Oxide, gewährleisten Duktilität und ermöglichen eine starke metallurgische Bindung zwischen den abgeschiedenen Schichten.

Die Chemie der Kontamination

Hochtemperatur-Reaktivität

Titan ist bekannt für seine Affinität zu Sauerstoff und Stickstoff. Wenn Titanlegierungen während der LMD auf den Schmelzpunkt erhitzt werden, reagieren sie leicht mit diesen atmosphärischen Gasen.

Ohne eine Schutzbarriere absorbiert das Metall diese Elemente schnell. Diese Reaktion verändert die Chemie der Legierung grundlegend und führt zur Bildung von Oxiden und Nitriden, die die beabsichtigten Eigenschaften des Materials verschlechtern.

Der 50-ppm-Schwellenwert

Um dieses Risiko zu mindern, erfordert die Prozesskammer eine Atmosphäre aus hochreinem Argon.

Die primäre Referenz besagt ausdrücklich, dass die Kontrolle des Sauerstoffgehalts unter 50 ppm unerlässlich ist. Dieser spezifische Schwellenwert ist die Grenze, die erforderlich ist, um die Oxidation wirksam zu unterdrücken und die native Reinheit der Titanlegierung zu erhalten.

Auswirkungen auf die strukturelle Integrität

Gewährleistung der Schichthaftung

LMD ist ein schichtweiser additiver Prozess. Der Erfolg des Aufbaus hängt vollständig von der Verschmelzung des neu abgeschiedenen Materials mit der vorherigen Schicht ab.

Wenn Oxidation auftritt, bildet sich eine Oxidschicht auf der Oberfläche des erstarrten Metalls. Diese Oxidschicht wirkt als Barriere und verhindert, dass die nächste Schicht aus geschmolzenem Titan effektiv auf dem Substrat benetzt und haftet. Strenge Argonkontrolle stellt sicher, dass diese Oxidbarrieren nicht entstehen, und garantiert eine starke interschichtige Bindung.

Verhinderung von Verunreinigungsdefekten

Oxidation wirkt sich nicht nur auf die Oberfläche aus, sondern führt auch zu Verunreinigungsdefekten im Bulk-Material.

Diese Einschlüsse können als Spannungskonzentratoren wirken und zu einem vorzeitigen Versagen des Teils führen. Durch die Aufrechterhaltung einer makellosen Argonatmosphäre vermeiden Sie diese mikrostrukturellen Defekte und stellen sicher, dass die endgültige Komponente gleichmäßig und zuverlässig ist.

Verständnis der Kompromisse

Prozesszeit vs. Reinheit

Das Erreichen dieses Reinheitsgrades ist nicht augenblicklich. Die Kammer muss gespült werden – oft mehrmals –, um Restluft und Feuchtigkeit zu entfernen, bevor mit dem Schmelzen begonnen wird.

Das überstürzte Durchführen dieser Spülphase, um Zeit zu sparen, ist eine häufige Fehlerquelle. Wenn mit dem Schmelzen begonnen wird, bevor die Atmosphäre vollständig unter 50 ppm stabilisiert ist, werden die anfänglichen Schichten beeinträchtigt, was den gesamten Aufbau potenziell ruiniert.

Schutz während der Abkühlung

Die Notwendigkeit des Schutzes erstreckt sich über die Schmelzphase hinaus. Das Material bleibt reaktiv, auch wenn es erstarrt und abkühlt.

Wie in ergänzenden Kontexten zu reaktiven Metallen erwähnt, muss der Schutzgasstrom oft aufrechterhalten werden, bis das Teil signifikant abgekühlt ist (z. B. unter 200 °C oder sogar 120 °C). Ein zu frühes Abschalten des Argonstroms setzt das heiße Metall der Luft aus, was zu Oberflächenoxidation und "Alpha-Case"-Bildung führt, die durch teure Nachbearbeitung entfernt werden muss.

Die richtige Wahl für Ihr Projekt treffen

Um die Qualität Ihrer Titan-LMD-Komponenten zu maximieren, richten Sie Ihre Umgebungssteuerungen an Ihren spezifischen technischen Zielen aus:

- Wenn Ihr Hauptaugenmerk auf struktureller Haltbarkeit liegt: Eine strenge Einhaltung des Sauerstoffgrenzwertes von <50 ppm ist erforderlich, um Oxid-Einschlüsse zu verhindern, die Schwachstellen im Metall erzeugen.

- Wenn Ihr Hauptaugenmerk auf Materialduktilität liegt: Stellen Sie sicher, dass der Argon-Schutz bis zur Abkühlphase reicht, um Oberflächenversprödung durch Absorption interstitieller Elemente zu verhindern.

Indem Sie die Argonatmosphäre als kritischen Prozessparameter und nicht als sekundäre Versorgung behandeln, stellen Sie die Integrität Ihrer Titan-Komponenten sicher.

Zusammenfassungstabelle:

| Faktor | Anforderung | Auswirkungen des Versagens |

|---|---|---|

| Atmosphäre | Hochreines Argon | Chemische Kontamination und Legierungsveränderung |

| Sauerstoffgrenze | < 50 ppm | Bildung von spröden Oxiden und Nitriden |

| Schichtbindung | Oxidfreie Oberfläche | Schlechtes Benetzen und schwache metallurgische Bindung |

| Abkühlphase | Geschützt < 120-200°C | "Alpha-Case"-Bildung und Oberflächenversprödung |

Verbessern Sie Ihre Titanverarbeitung mit KINTEK

Lassen Sie nicht zu, dass atmosphärische Kontamination Ihre fortschrittliche additive Fertigung beeinträchtigt. KINTEK liefert die spezialisierte Ausrüstung, die benötigt wird, um eine präzise Umgebungssteuerung für reaktive Metalle aufrechtzuerhalten.

Mit Unterstützung von Experten in F&E und Fertigung bieten wir kundenspezifische Vakuum-, Rohr- und CVD-Systeme sowie andere Hochtemperatur-Labröfen, die speziell für Hochreinheitsumgebungen entwickelt wurden. Stellen Sie sicher, dass Ihre Komponenten die strengsten strukturellen und chemischen Standards erfüllen.

Kontaktieren Sie noch heute KINTEK-Experten, um Ihre Lösung zu finden

Visuelle Anleitung

Referenzen

- Jianhua Sun, Zhonggang Sun. Ti6Al4V-0.72H on the Establishment of Flow Behavior and the Analysis of Hot Processing Maps. DOI: 10.3390/cryst14040345

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

Andere fragen auch

- Warum wird ein Trockenschrank mit konstanter Temperatur auf 60 °C für 24 Stunden eingestellt? Optimierung der Sr4Al6O12SO4-Pulverqualität

- Was sind die technischen Vorteile der Verwendung eines flussmittelummantelten Zusatzwerkstoffs mit 20 % Silber? Kosten & Fugenintegrität optimieren

- Warum wird für alpha-Fe2O3/FeOOH ein Heizofen mit hochpräziser Temperaturregelung benötigt? Leitfaden zur Experten-Synthese

- Warum ist ein Temperaturgradientenmanagement für Hochtemperatur-Impedanzmessungen notwendig? Beherrschen Sie thermische Präzision

- Wie unterstützt die Umgebungssteuerungsausrüstung die Bewertung von CMS-Membranen? Präzision bei Tests zur physikalischen Alterung freischalten

- Was ist die Funktion eines Labor-Trockenschranks bei der Verarbeitung von NdFeB-Abfällen? Gewährleistung der Reinheit bei der Rückgewinnung von Seltenerden

- Welche Rolle spielt eine reaktive Atmosphäre wie Stickstoff bei PFS? Verbesserung der Oberflächenbehandlung von Titandioxid

- Warum ist eine präzise Temperaturkontrolle in einem Alterungsofen für ZK61-Legierungen entscheidend? Beherrschen Sie die 175°C-Voralterungsschwelle