Die Hauptfunktion eines Labor-Trockenschranks in diesem Zusammenhang besteht darin, Restfeuchtigkeit aus Seltenerdfluoridprodukten zu entfernen, die aus NdFeB-Abfällen gewonnen werden. Durch die Aufrechterhaltung einer stabilen thermischen Umgebung, typischerweise bei 80 °C für etwa 12 Stunden, stellt der Ofen sicher, dass das Material vollständig dehydriert ist, was eine Voraussetzung für die Stabilisierung des Produkts vor nachgelagerten Anwendungen ist.

Der Trocknungsprozess ist nicht nur eine Frage der physikalischen Handhabung, sondern ein entscheidender chemischer Schutz. Eine gründliche Dehydrierung ist unerlässlich, um die Bildung von Sauerstoffverunreinigungen zu verhindern, die die nachfolgende Schmelzflusselektrolyse beeinträchtigen können, und um die Genauigkeit der analytischen Charakterisierung zu gewährleisten.

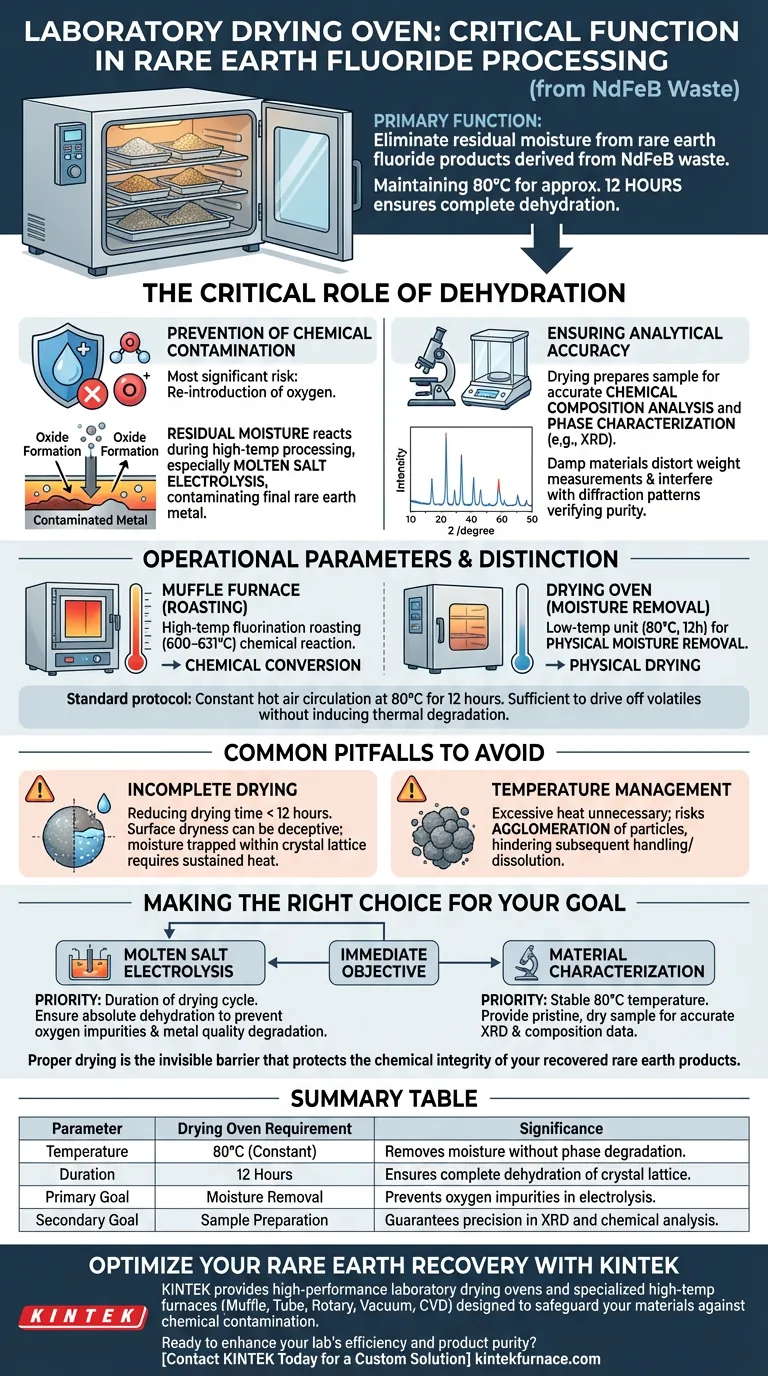

Die entscheidende Rolle der Dehydrierung

Verhinderung chemischer Kontamination

Das größte Risiko bei der Verarbeitung von Seltenerdfluoriden ist die Wiedereinbringung von Sauerstoff.

Wenn Restfeuchtigkeit im Produkt verbleibt, kann es während der Lagerung oder bei Hochtemperaturprozessen reagieren.

Dies ist besonders schädlich während der Schmelzflusselektrolyse, wo Feuchtigkeit zur Bildung von Oxiden führen kann, die das endgültige Seltenerdmetall verunreinigen.

Gewährleistung der analytischen Genauigkeit

Eine präzise Charakterisierung ist mit feuchten Materialien unmöglich.

Der Trockenschrank bereitet die Probe für die genaue chemische Zusammensetzungsanalyse und Phasencharakterisierungstechniken wie die Röntgenbeugung (XRD) vor.

Feuchtigkeit in der Probe würde Gewichtsmessungen verfälschen und die Beugungsmuster stören, die zur Überprüfung der Reinheit der Fluoridphase erforderlich sind.

Betriebsparameter und Unterscheidung

Das thermische Profil

Das Standardprotokoll für diese spezielle Anwendung beinhaltet eine konstante Heißluftzirkulation bei 80 °C für 12 Stunden.

Diese Temperatur ist ausreichend, um flüchtige Stoffe und Wasser auszutreiben, ohne unerwünschte thermische Degradation oder Phasenänderungen im Fluoridprodukt zu verursachen.

Trocknen vs. Rösten

Es ist wichtig, den Trockenschrank vom Muffelofen zu unterscheiden, der früher im Prozess verwendet wurde.

Wie in vergleichenden Prozessschritten erwähnt, arbeitet ein Muffelofen bei viel höheren Temperaturen (600–631 °C), um die chemische Reaktion (Fluorierungsröstung) zwischen dem Abfall und Ammoniumhydrogendifluorid zu erleichtern.

Der Trockenschrank hingegen ist eine Einheit mit niedrigerer Temperatur, die ausschließlich zur physikalischen Feuchtigkeitsentfernung nach Abschluss der chemischen Umwandlung verwendet wird.

Häufige Fehler, die es zu vermeiden gilt

Das Risiko unvollständiger Trocknung

Eine Unterschreitung der empfohlenen 12-stündigen Trocknungszeit ist ein häufiger Fehler, der die gesamte Charge beeinträchtigt.

Oberflächliche Trockenheit kann trügerisch sein; Feuchtigkeit, die im Kristallgitter oder in der Aggregatstruktur eingeschlossen ist, benötigt anhaltende Wärme, um zur Oberfläche zu wandern und zu verdampfen.

Temperaturmanagement

Obwohl Seltenerdfluoride im Allgemeinen stabil sind, ist übermäßige Hitze in einem Trockenschrank unnötig und ineffizient.

Im Gegensatz zum Hochtemperaturrösten, das zur Umwandlung unlöslicher Oxide erforderlich ist, erfordert das Trocknen nur genügend Energie, um Wasser zu verdampfen.

Eine drastische Erhöhung der Temperatur, um den Prozess zu "beschleunigen", birgt das Risiko der Agglomeration der Partikel, ähnlich wie bei anderen Vorläufertrocknungsprozessen, was die nachfolgende Handhabung oder Auflösung behindern kann.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihres Seltenerdrückgewinnungsprojekts zu gewährleisten, berücksichtigen Sie Ihr unmittelbares Ziel:

- Wenn Ihr Hauptaugenmerk auf der Schmelzflusselektrolyse liegt: Priorisieren Sie die Dauer des Trocknungszyklus, um eine absolute Dehydrierung zu gewährleisten, da selbst Spuren von Feuchtigkeit Sauerstoffverunreinigungen einführen, die die Qualität des Endmetalls beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der Materialcharakterisierung liegt: Stellen Sie sicher, dass die Temperatur bei 80 °C stabil bleibt, um eine makellose, trockene Probe zu erhalten, die genaue Basisdaten für die Röntgenbeugung und Zusammensetzungsanalyse liefert.

Die richtige Trocknung ist die unsichtbare Barriere, die die chemische Integrität Ihrer zurückgewonnenen Seltenerdprodukte schützt.

Zusammenfassungstabelle:

| Parameter | Anforderung an den Trockenschrank | Bedeutung |

|---|---|---|

| Temperatur | 80 °C (Konstant) | Entfernt Feuchtigkeit ohne Phasenabbau |

| Dauer | 12 Stunden | Gewährleistet vollständige Dehydrierung des Kristallgitters |

| Hauptziel | Feuchtigkeitsentfernung | Verhindert Sauerstoffverunreinigungen bei der Elektrolyse |

| Sekundäres Ziel | Probenvorbereitung | Gewährleistet Präzision bei XRD- und chemischen Analysen |

Optimieren Sie Ihre Seltenerdrückgewinnung mit KINTEK

Präzision ist bei der Verarbeitung von NdFeB-Abfällen nicht verhandelbar. KINTEK bietet Hochleistungs-Labor-Trockenschränke und spezialisierte Hochtemperaturöfen, die darauf ausgelegt sind, Ihre Materialien vor chemischer Kontamination zu schützen.

Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle an Ihre individuellen thermischen Verarbeitungsanforderungen angepasst werden können. Ob Sie Niedertemperatur-Dehydrierung oder Hochtemperatur-Fluorierungsröstung durchführen, unsere Geräte gewährleisten die chemische Integrität Ihrer Seltenerdprodukte.

Sind Sie bereit, die Effizienz Ihres Labors und die Produktreinheit zu verbessern?

Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung

Visuelle Anleitung

Referenzen

- Optimization of Rare Earth Yield from Fluoride Roasting of Neodymium–Iron–Boron Waste Using Response Surface Methodology. DOI: 10.3390/met15090942

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1200℃ Muffelofen Ofen für Labor

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Was ist der Zweck der Verwendung von hochreinem Stickstoff für Nano-Zinkoxid-Experimente? Gewährleistung von Datenreinheit und -genauigkeit

- Welche Schlüsselprozessumgebungen bietet ein Molekularstrahlepitaxie (MBE)-System? Optimierung des CaF2-Dünnschichtwachstums

- Warum ist Graphitofen-AAS empfindlicher als Flammen-AAS? Spuren-Nachweis freischalten

- Welche Rolle spielt ein gekoppeltes TG-FTIR-MS-System bei der Analyse von 5AT und NaIO4? Beherrschen Sie die Einblicke in die thermische Zersetzung

- Warum ist die Vorabkalzinierung von CaO, Al2O3 und V2O5 notwendig? Erzielung stöchiometrischer Genauigkeit bei Schlackeproben

- Warum ist eine doppelte Wärmebehandlung für SnO2-Nanopartikel erforderlich? Optimieren Sie die Oxidation für überlegene Leistung

- Was ist der spezifische Zweck der Verwendung eines Laborofens für die Behandlung von Kupferoxidniederschlägen? Expertenmeinungen

- Wie erleichtert die Hochtemperaturerhitzung die Umwandlung von Reishülsen in anorganische Vorläufer für die Siliziumextraktion?